6060鋁合金表面氧化缺陷分析

李秋梅,劉昌明,馮靜陽,劉兆偉,孫 亮,董劉穎

(遼寧忠旺集團有限公司,遼寧 遼陽 111003)

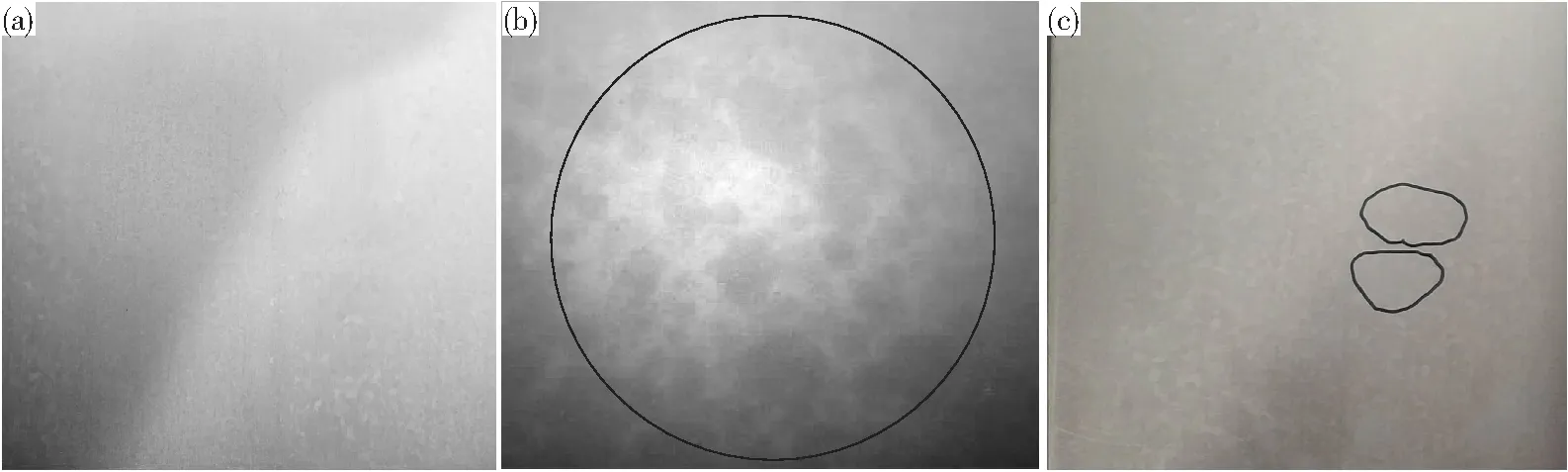

鋁合金由于具有一系列優良特性,諸如密度小、比強度和比剛度高、彈性好、抗沖擊性能良好、耐腐蝕、耐磨、高導電、高導熱、易表面著色、良好的加工成型性以及高的回收再生性等[1-2]。隨著技術的發展,鋁合金被廣泛應用于航空航天、汽車、船舶等各個領域[3-4],通過均勻化、固溶、時效以及表面處理等手段可滿足用戶的不同需求。本文以表面氧化后的6060-T6擠壓型材為研究對象,氧化后在同一擠壓型材截面的不同位置出現兩種現象,如圖1(a)為正常區域,為均勻細小的晶粒;圖1(b)為斑點區域,出現較為嚴重的斑點,在圓框內,對出現斑點的型材處表面銑去大約1 mm,再進行氧化,出現少量的斑點,如圖1(c)黑色框內。針對這種現象,分別對兩種現象進行晶粒大小、微區表面及腐蝕性能研究,以期找到造成斑點的原因。

(a)正常區域;(b)斑點區域;(c)銑去斑點區域

1 試驗方案

1)化學成分:對斑點區域與正常區域的成分對比,觀測是否發生成分不均現象;2)顯微組織:觀察斑點區域與正常區域的第二相分布;3)偏光組織:觀察斑點區域與正常區域的晶粒等級;4)SEM形貌觀測及EDS成分測試:斑點區域與正常區域的微區表面分析;5)晶間腐蝕:觀測斑點區域與正常區域的腐蝕情況,判斷兩個區域腐蝕情況。

2 試驗結果

2.1 成分

斑點區域和正常區域進行成分檢測結果,如表1,兩個區域成分相同,在宏觀上元素分布比較均勻。

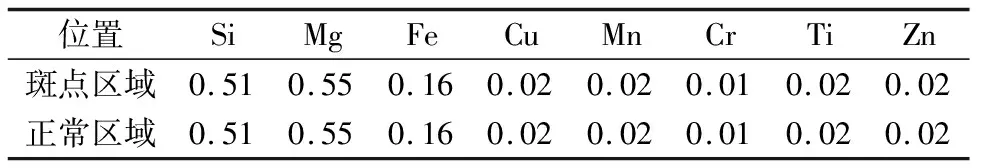

表1 不同位置合金成分檢測(質量分數,%)

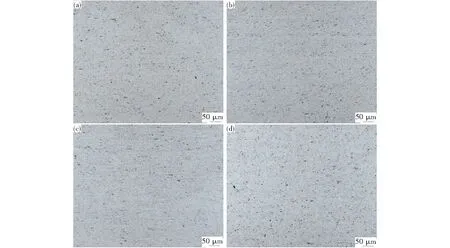

2.2 顯微組織

圖2分別為斑點區域和正常區域橫向、縱向顯微組織。可以看出,大部分由黑色顆粒狀第二相構成,第二相分布均勻,均未出現第二相聚集現象。

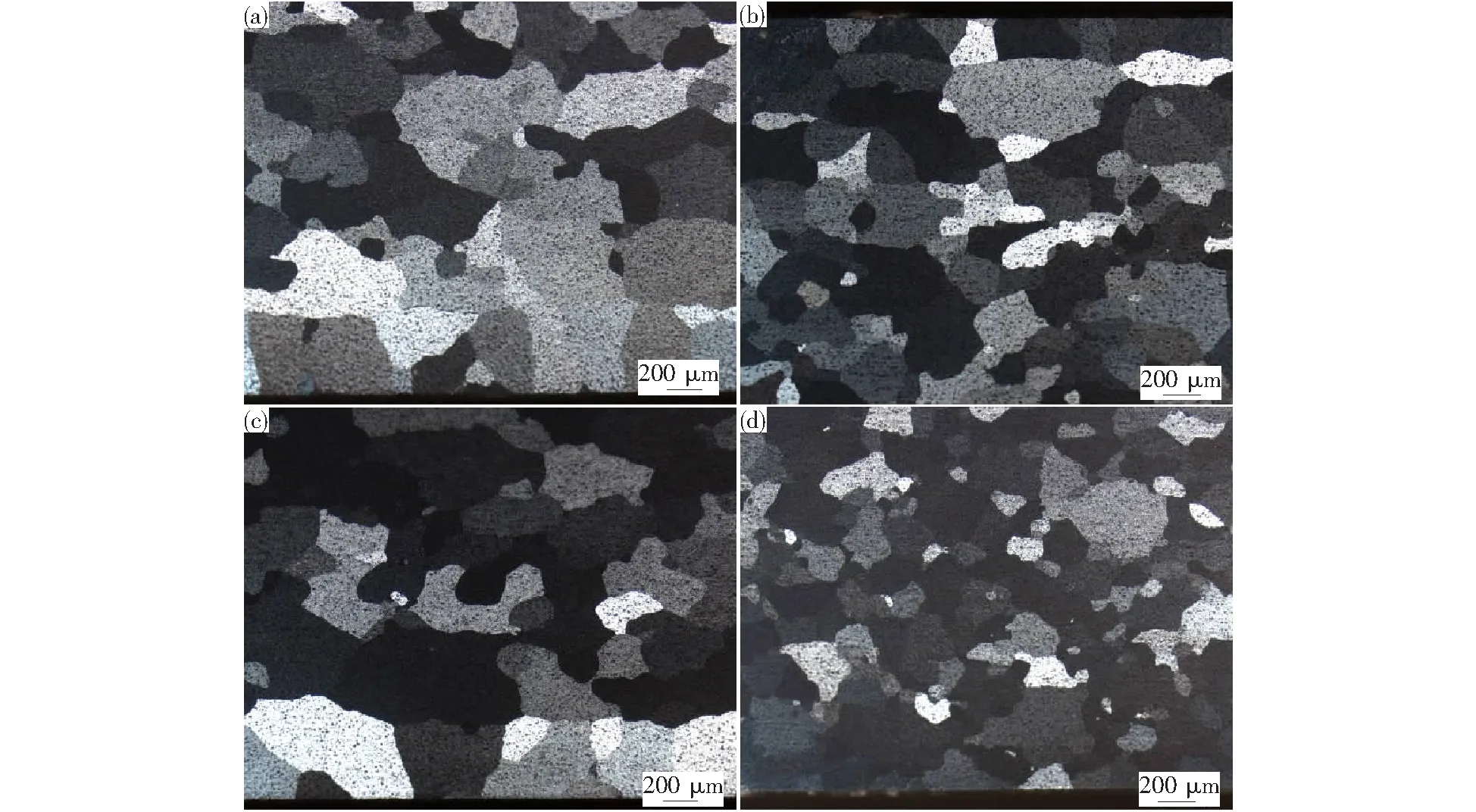

2.3 偏光組織

由圖3可以看出,無論是橫向還是縱向邊部,斑點區域晶粒粒徑均大于正常區域。斑點區域橫向多為粗大的等軸晶,正常區域出現細小的等軸晶;斑點區域縱向晶粒沿擠壓方向被拉長,有少量的等軸晶;正常區域中晶粒多為細小的等軸晶。

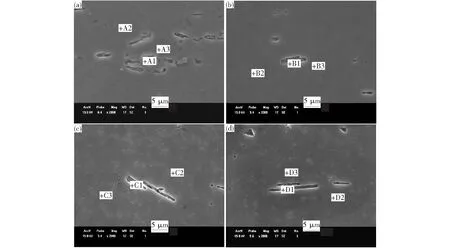

2.4 SEM及EDS分析

圖4為不同區域SEM形貌圖,斑點區域與正常區域均出現長條狀的第二相,且斑點區域第二相尺寸較正常區域短,結合圖4與表2可知,在斑點區域較大的針狀組織主要含有Al、Mg、Si、Fe、C、O、Cl等元素;正常區域橫向含有Al、Mg、Si、Fe、C、O等元素,縱向含有Al、Mg、Si、C、O等元素。說明在斑點區域形成粗大的Al-Fe-Si金屬化合物的幾率可能大于正常區域。同時,O、Cl元素可能是陽極氧化過程中形成的;C元素可能是制樣過程中拋光液殘留的。

表2 不同位置EDS能譜分析

(a)斑點區域橫向;(b)斑點區域縱向;(c)正常區域橫向;(d)正常區域縱向

(a)斑點區域橫向;(b)斑點區域縱向;(c)正常區域橫向;(d)正常區域縱向

(a)斑點區域橫向;(b)斑點區域縱向;(c)正常區域橫向;(d)正常區域縱向

(a)斑點區域橫向;(b)斑點區域縱向;(c)正常區域橫向;(d)正常區域縱向

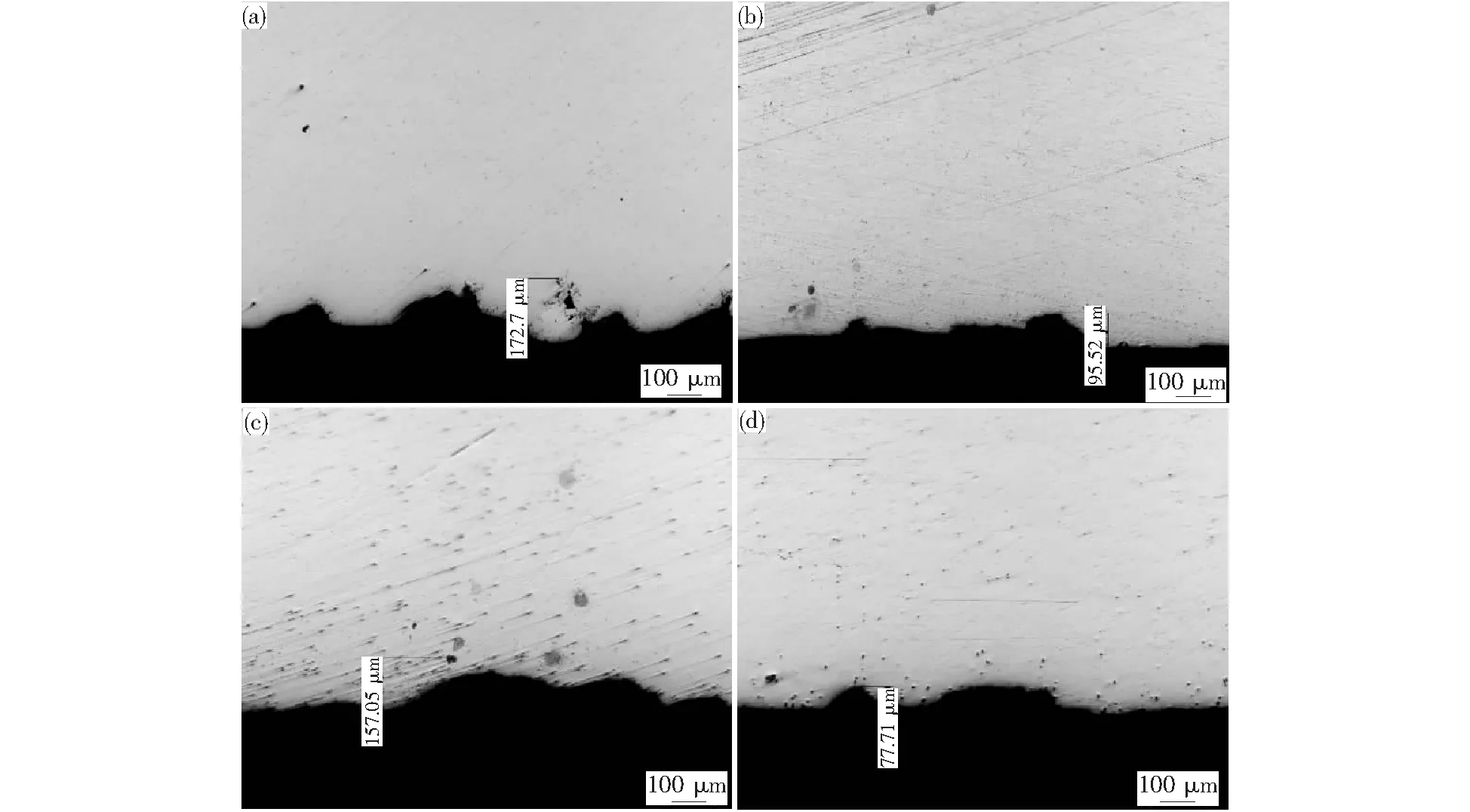

2.5 晶間腐蝕

圖5為晶間腐蝕后的組織照片,斑點區域橫向腐蝕深度為172.7 μm、縱向為95.52 μm;正常區域橫向腐蝕深度為157.05 μm、縱向為77.71 μm,總體來說,斑點區域晶間腐蝕深度大于正常區域。

3 分析與討論

針對表面氧化后出現兩種現象,由成分檢測未發現不均勻現象,因此進行微觀組織觀察,發現斑點區域第二相尺寸較正常區域小。同時對第二相進行EDS分析,斑點區域第二相主要含有Al、Mg、Si、Fe等元素,可能形成粗大的Al-Fe-Si金屬化合物;正常區域第二相主要含有Al、Mg、Si等元素,部分含有Fe元素。同時發現斑點區域晶粒粒徑大于正常區域,晶間腐蝕深度也高于正常區域。

產生兩種現象的原因及預防措施如下:

1)斑點區域含Fe相較多,加快周圍氧化速度;陽極氧化時,含Fe相被溶解而進入氧化膜中,使氧化膜的顏色變暗,出現局部暗斑[5-6];可通過減少難熔元素含量及難熔相的形成;保證鑄棒的質量,提高熔煉溫度,使難熔元素充分溶解。

2)在擠壓過程中,增大摩擦力,而劇烈摩擦帶來的大變形和高溫也有利于晶粒長大[7];合理設計模具腔室結構,減少斑點區域擠壓時的摩擦力。

4 結論

1)腐蝕斑點可能由游離的Al-Fe-Si相組成,在加工過程中,Al-Fe-Si相發生偏聚,導致點蝕的發生;擠壓工藝不當,導致擠壓過程中受力不均,部分出現晶粒長大現象。

2)晶粒大小不均,導致材料腐蝕性能出現差異,故無法滿足氧化后表面均一性。