烘絲出口水分預測模型的建立

(紅云紅河煙草(集團)有限責任公司紅河卷煙廠,云南彌勒 652399)

1 研究背景

薄板烘絲機是制絲線關鍵主機設備之一,也是保證成品絲水分的最后一道工藝設備,因此其運行的穩定性和可靠性直接影響到烘絲質量和成品煙絲品質。我廠制絲TT1烘絲機因設備性能受限、操作人員質控效果差異較大,導致批內、批間煙絲感官品質差異,煙絲物理質量以及感官品質的提升維護受到了限制[4]。因此,統一和規范烘絲出口水分質控方法刻不容緩。

2 數據說明及預處理

我廠紅河A牌號卷煙年產占比在所有品牌內最大,因此本文選擇紅河A牌號為對象,研究探索影響烘絲機出口水分這一重要物理指標的因素,繼而為實際生產中如何精益控制烘絲機出口水分提供參考和建議[1-3]。數據來源于我廠制造執行系統(MES)平臺2019年6月-12月期間紅河A牌號部分批次生產過程實時數據,按統一規則進行異常數據截取后,對各變量進行如下定義和說明,如表1所示。

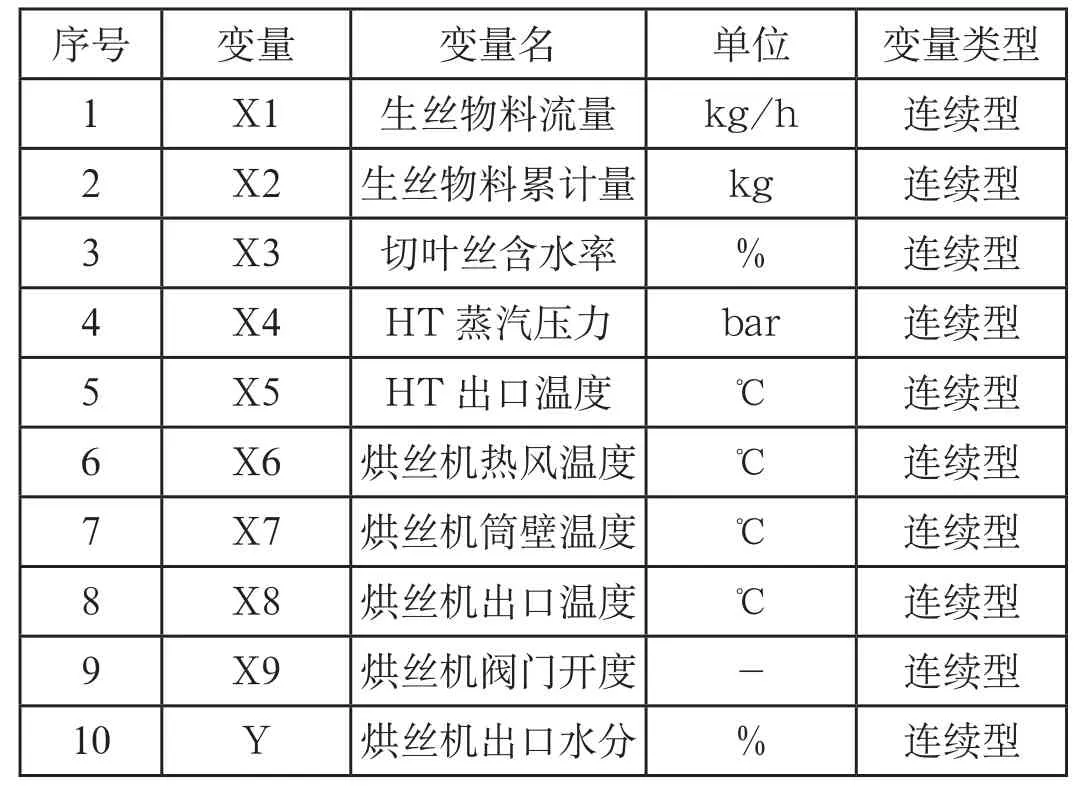

表1 變量說明

3 預測模型建立及選擇

繪制各參數的相關矩陣圖,并結合相關性分析結果初步查看各參數之間的相關性以及烘絲出口水分與其它變量關系密切程度[6]。

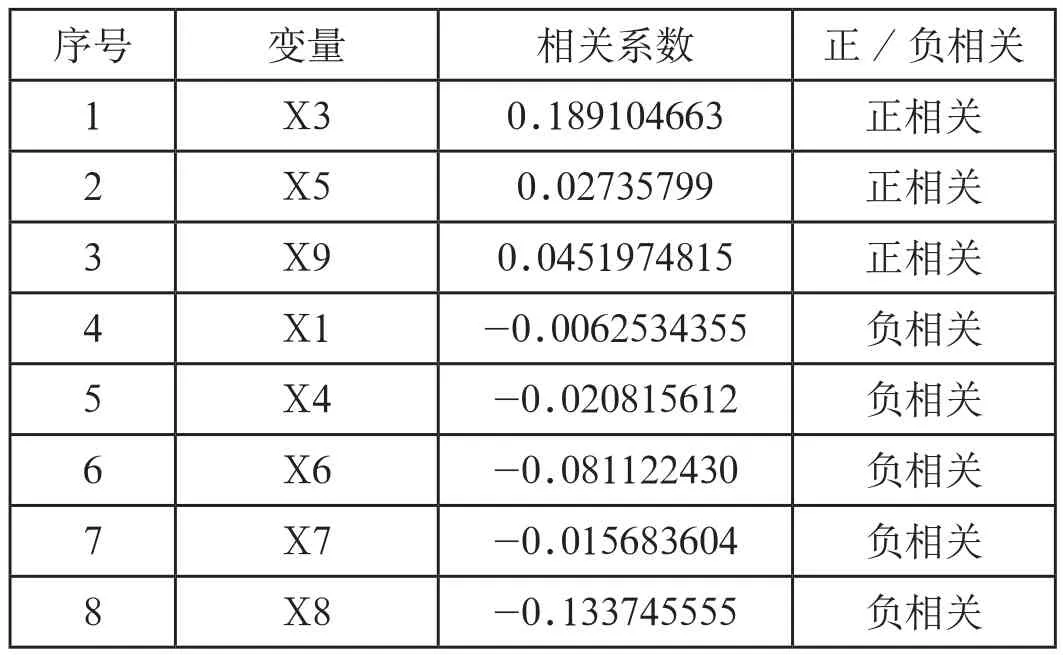

表2 Y與自變量的相關性分析表

圖1 烘絲段加工參數的相關矩陣圖

結合圖1、表2可看出,各自變量之間有明顯的相關性,自變量與因變量相關性中有3個正相關變量,5個負相關變量,9個變量中最小相關性變量為X1。

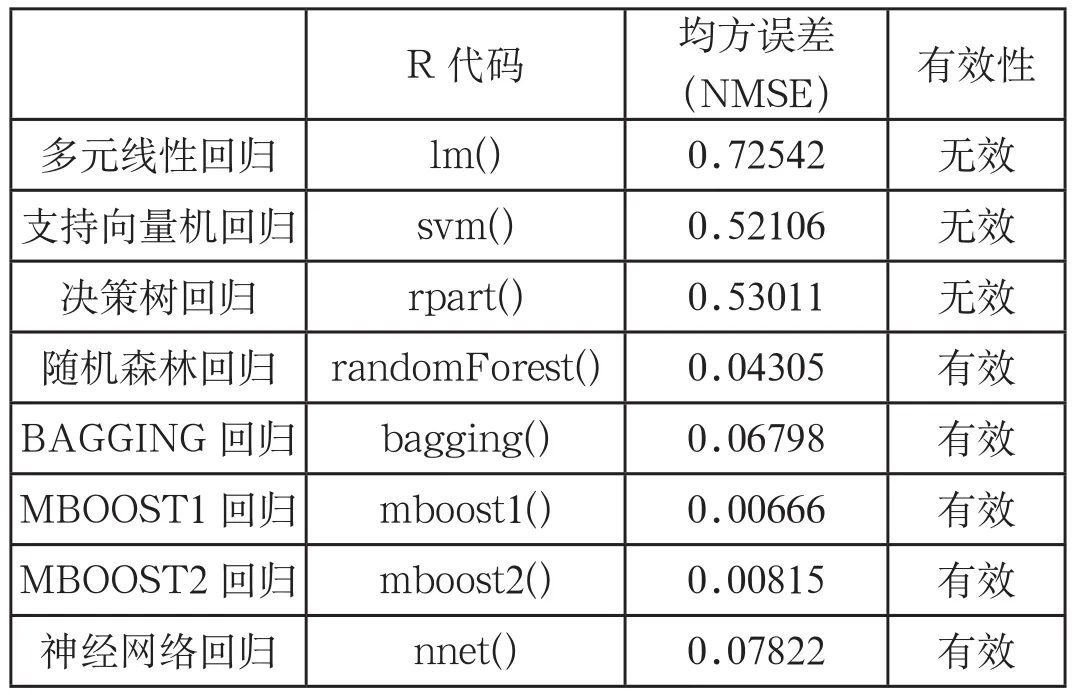

分別使用多元線性回歸、隨機森林、決策樹、支持向量機、mboost、bagging、神經網絡七種回歸模型對烘絲機出口水分變量進行回歸,如表3所示。

表3 回歸結果

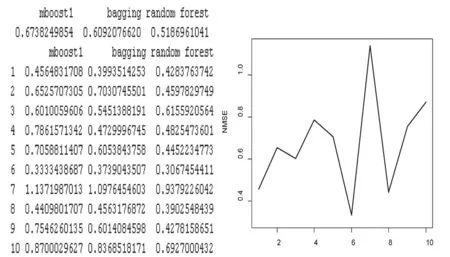

從七種模型回歸效果對比可以看出,mboost1、隨機森林、bagging、神經網絡的回歸效果較好[7]。選用模型NMSE最小的mboost1,bagging、隨機森林,提取訓練集數據(原始數據前100行)做10折交叉驗證回歸,得到三個模型10折交叉驗證NMSE回歸結果,并繪制折線圖,如圖2所示。

圖2 mboost、bagging、隨機森林10折交叉驗證結果對比

從三個模型10折交叉驗證NMSE回歸結果可以看出,三種方法回歸效果沒有一種在所有10折數據都占優勢。從平均來看,隨機森林要好些,bagging其次,mboost較差,因此可以隨機森林是有效的烘絲機出口水分預測模型[8]。

4 結果及應用

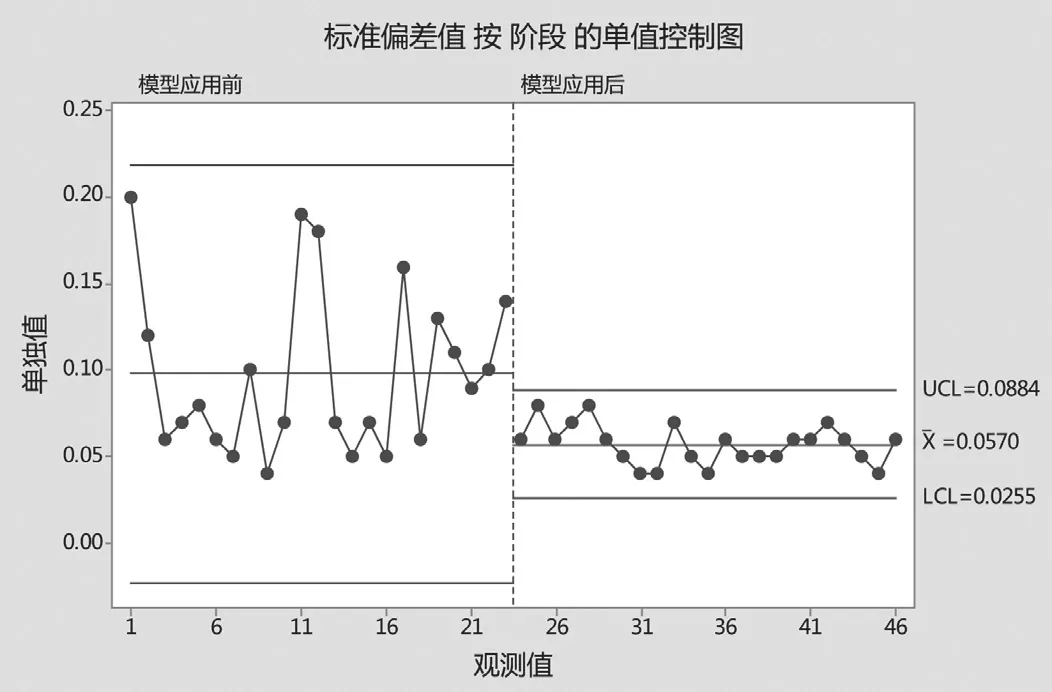

理論與實踐相結合,為驗證上述預測模型算法的有效性和可利用性,我們將隨機森林方法得出的結論轉化為質控經驗,并將其推廣運用到烘絲崗位三個班次中進行效果檢驗[9]。跟蹤統計模型應用前后烘絲出口水分標偏變化情況,繪制單值圖,如圖3所示。

由單值圖可以看出,烘絲出口水分預測模型建立應用后,烘絲機出口水分標偏整體降低明顯,且批次間控制穩定性得到了提升,說明通過本文建立的烘絲機出口水分預測模型是可用、有效的[10]。

圖3 隨機森林應用效果驗證

5 結語

從實際應用效果分析,相比較傳統傳統經典統計回歸模型來說,機器學習回歸模型的建立不需要更多假定,是一種有效的回歸方法,隨著條件的日益成熟以及大數據的推廣,預測精度也會越來越高。因此可機器學習法進一步推廣應用到各個牌號各個加工工序,為解決質控難點痛點提供科學、有效、合理的支持,使得制絲生產過程優化更加有針對性,準確性。