火電廠機械除渣系統改造

(湖北省電力勘測設計院有限公司,湖北武漢 430040)

0 引言

和田某熱電廠位于和田市拉斯奎鎮,裝機容量為2×300MW。鍋爐采用單爐膛超臨界自然循環汽包爐,固態排渣。熱電廠投運后,由于鍋爐實際燃用煤質與設計煤質偏離較大,導致干式除渣系統故障頻發。為提高除渣系統運行的可靠性和鍋爐的效率,需對除渣系統進行改造。

1 原系統及存在的問題

1.1 原除渣系統概述

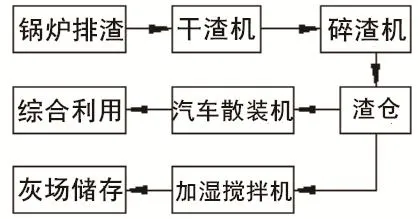

現有除渣系統采用干式風冷除渣系統,每臺鍋爐配一臺風冷式干渣機。鍋爐排渣通過渣井和液壓關斷門,進入風冷式干渣機冷卻至150℃以下,輸送至渣倉頂部的碎渣機。冷卻后的爐渣破碎至10mm以下后,排入渣倉儲存。系統工藝流程如圖1所示。

圖1 除渣系統工藝流程圖

風冷式干渣機設計出力為2.5t/h,最大出力為10t/h,傾角為30.4°。碎渣機配變頻器,處理能力為2-10t/h,與干渣機出力相匹配。每臺鍋爐設一座鋼渣倉,渣倉直徑6m,有效容積120m3,可貯存單臺爐額定負荷工況下48小時的排渣量。渣倉頂部設布袋除塵器,采用耐高溫布袋(最高工作溫度不小于280℃);渣倉下部設一臺汽車散裝機和一臺加濕攪拌機,用于爐渣裝車外運。

1.2 存在的問題

由于煤炭市場的變化,電廠實際采購的燃用煤質灰份多在24%-37%之間,平均灰份達30%以上,與設計值偏離很大。而且新疆地區所產多為易結焦的褐煤,當鍋爐負荷較高時,爐膛結焦問題尤為突出。鍋爐頻繁結焦,會導致鍋爐換熱效率降低[1]、水冷壁損壞以及排渣粒度過大。機組投運后,鍋爐帶負荷能力一直偏低,不足80%。

燃煤灰份增加,必然導致鍋爐耗煤量和排渣量均增加[2]。由于實際鍋爐排渣量增加,水冷壁結焦頻繁掉焦塊[3]等原因,不僅造成干渣機排渣溫度超標,而且使得進入的爐膛冷風量增大。經電科院檢測,鍋爐在140t/h給煤量時,平均排渣溫度約為158℃;在170t/h給煤量時,平均排渣溫度高達485℃。鍋爐總燃煤量140t/h及170t/h兩個不同的工況下,完全關閉排渣系統液壓關斷門情況下測試,排煙溫度分別下降17.8℃和16℃;過熱器減溫水總量分別減少了15t/h和7.11t/h;一級減溫水前過熱器壁溫可下降約20℃。

同時,除渣系統還存在碎渣機頻繁卡澀、干渣機鋼帶壓死、組合過濾器布袋頻繁燒損[4]、負壓風機磨損、干渣機上部槽體變形等問題。此外,由于結焦底渣顆粒較大,在干渣機頭部上傾角為33.7°的條件下輸送,使得大量渣塊滑落后堆集在干渣機轉角處,不得不定期采用人工清除,大大增加了運行和檢修維護工作量及費用。為徹底解決以上問題,需對除渣系統進行技術改造。

2 改造方案及效果

2.1 改造方案

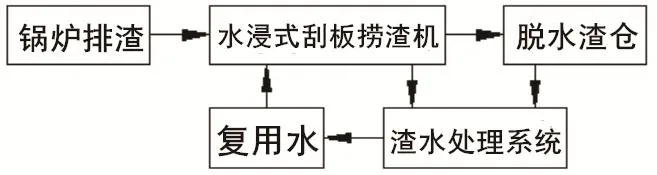

鑒于該工程煤質變化較大,煤質易結焦,經常造成鍋爐及干式除渣系統運行不穩定,無法滿足機組穩定運行的要求。針對鍋爐實際燃用煤質及現場布置情況,經技術經濟比較,確定拆除原風冷輸渣機干式除渣系統,改為采用水浸式刮板撈渣機直接上渣倉濕式除渣系統。系統工藝流程為將爐底渣經刮板撈渣機粒化、冷卻、撈出、脫水后直接送至儲渣倉,撈渣機采用補水自平衡式。少量間斷溢流水經排水溝,自流至鍋爐房內的渣水泵坑內,經冷卻、澄清后,通過渣水泵排回撈渣機重復使用。改造后的除渣系統工藝流程如圖2所示。

改造內容包括:拆除原有的渣井、關斷門、干渣機、以及干渣輸送系統,在鍋爐下部重新設計渣井、關斷門、撈渣機及渣倉等。經現場勘查可利用原有渣井支架,僅進行局部改造,渣井本體重新制作,并配裝濕式除渣專用的關斷門,以承受大渣塊水爆時所造成的沖擊。

圖2 改造除渣系統工藝流程圖

改造工程在總結近年來國內工程中發現的問題和先進經驗的基礎上,并結合工程運行實際情況,確定更新設備的主要技術參數及結構性能如下:(1)充分調查和了解近幾年來燃用劣質煤種的成份分析和幾率,確定撈渣機出力為8~32t/h。(2)為盡量減少撈渣機正常運行工況下的補水量,增大了撈渣機冷卻水的儲水容積,確保結焦大渣塊能被充分粒化,撈渣機上槽體水深1.80m,最小內寬1.65m,有效容積為70m3。(3)撈渣機殼體以加強結構設計,水平段上槽體側板采用14mm厚的鋼板焊制而成,外側采用#16工字鋼做肋;倒“鐘”型、開闊式、防飛濺槽體,可引導沖濺飛起的冷卻水向內側流動,防止塌焦產生的過熱灰水濺出撈渣機槽外而造成人身傷害。(4)撈渣機采用可調速的變頻雙電機驅動,電機功率為2×7.5kW,驅動鏈條規格為φ34×126,保證撈渣機除渣量最大32t/h時仍具有足夠的動力。(5)每臺爐設置1座渣倉。由于渣倉布置受現場條件所限,因此渣倉最大容積僅為80m3,可貯存鍋爐燃用平均灰份30%煤質最大連續蒸發量工況下約10個小時的排渣量。

2.2 改造效果

改造完成后,經電科院檢測,確定爐底漏風和空預器漏風大幅降低,燃燒系統運行狀況良好,排煙熱損失明顯降低,鍋爐熱效率大幅提升(約2%)。鍋爐蒸發量可以達到940t/h,減溫水余量增大。技改工程前后運行數據如表1所示。

由表1可知:(1)排煙溫度由改造前的157℃降低至改造后的128.8℃,排煙溫度降低了28.2℃,說明鍋爐效率提高了。(2)送風量由改造前的997t/h提升至1094t/h,這與改造前進行的干渣機漏風量約100t/h的測試結果相吻合,說明干式除渣系統改為濕式撈渣機系統后,爐底漏風率幾乎為零。由于爐底漏風量大幅減少,整個鍋爐運行工況發生了顯著的變化。技改工程除塵器由原靜電除塵器改為電袋除塵器后系統阻力增大造成引風機電耗上升較大,但除渣系統改造后引風機電流反而大幅下降,說明改造前鍋爐運行總煙氣量遠遠偏大,這也是造成改造前排煙溫度高、鍋爐熱效率低的主要原因。(3)風機總電流由624.2A下降至574.5A,下降了49.7A,風機電耗大幅降低。這與改造前干渣機漏風率試驗結果(關閉液壓關斷門后,風機總電流降低了約50A)相吻合。(4)改造前干式除渣系統包括干式除渣機、兩級碎渣機、負壓風機、雙軸攪拌器、冷卻器等設備總用電145.76kW·h,而改造后濕式除渣系統總用電僅15kW·h,改造后的除渣系統較改造前節電130.76kW·h。

表1 技改工程前后運行數據表

除渣系統改造后,不僅滿足鍋爐各種工況下排渣的處理要求,而且運行平穩可靠,運行及檢修維護費用大幅降低。

3 結語

干式風冷除渣系統雖然有節能節水等優點,但對煤種的適應性較差。燃用強結焦型煤質及排渣量大時,若采用干式風冷除渣系統,對排渣溫度和鍋爐效率會有一定影響。濕式除渣系統對煤種的適應性較強、運行安全穩定性高,但系統復雜,渣水處理設備需連續加藥,運行費用較高。因此在選擇除渣系統形式時,應充分考慮設計煤種和實際采購煤種的差異,必要時可按最不利的工況設計。