抗泡劑在液壓油中的應用研究

梁科凡

中國石化潤滑油有限公司上海分公司

本文通過試驗考察了不同類型抗泡劑在液壓油類產(chǎn)品中的應用情況,分析了抗泡劑對不同配方產(chǎn)品抗泡性能、放氣性能的影響,供潤滑油生產(chǎn)單位參考。

對于潤滑油生產(chǎn)型企業(yè),時刻要保證產(chǎn)品質量穩(wěn)定,避免諸多外部因素導致的產(chǎn)品質量大幅波動。為了實現(xiàn)這樣的目標,必須在質量事件發(fā)生前做好充分的預案與調試,為此提前建立起一套科學有序的應對方法是非常有必要的。

鑒于當前國內抗泡劑供應商不能穩(wěn)定保障原料供應的特殊情況,且存在斷供的風險,其影響面非常直接、廣泛,牽涉產(chǎn)品線眾多。因此所帶來的生產(chǎn)壓力非常巨大,在有限的技術條件支持下,在嚴峻的保供形勢面前,組織開展抗泡劑的選用和穩(wěn)定性跟蹤工作顯得尤為重要。

本文將就抗泡劑在某一特定生產(chǎn)環(huán)境中如何選用與應用進行探討,以致力于為潤滑油生產(chǎn)單位生產(chǎn)過程提供發(fā)現(xiàn)與解決問題的思路,擴充方案的選擇性。

研究思路

總體方向

抗泡劑一旦出現(xiàn)斷供,將影響到幾乎所有類型的潤滑油產(chǎn)品。對于生產(chǎn)型企業(yè),應當從保供與質量的平衡點出發(fā),優(yōu)先選擇產(chǎn)量平穩(wěn)且組分相對單一,易于調整的產(chǎn)品作為研究對象。擇取L-HM抗磨液壓油、AE液壓油、AE-S液壓油等產(chǎn)品作為考察對象,可以獲取足夠且穩(wěn)定的試驗樣本,并在后續(xù)的調整中迅速做出決策與響應。因此,將該類產(chǎn)品作為整體抗泡劑考察方案的切入點較為穩(wěn)妥,對生產(chǎn)進度的影響可以大幅降低。

試驗條件

為了考察不同類型抗泡劑在液壓油類產(chǎn)品中的應用情況,首先需要對工藝條件進行固化。對于機械攪拌,需要設定加熱溫度范圍,統(tǒng)一攪拌時間,尤其需要對計時起點做明確要求;而對于脈沖攪拌,則需要特別對工藝參數(shù)的設定組織細致的微調與摸索,針對脈沖間隔與動力參數(shù)需做詳細規(guī)劃與修正。本文所研究的對象已經(jīng)在試驗前期針對不同的工藝條件與工藝環(huán)境進行了大量的工藝排摸與參數(shù)甄選工作,下文僅以“特定工藝條件”為替代進行描述。

添加劑選型

在確定工藝參數(shù)與條件后,即可對研究對象進行細分。目前大部分常規(guī)配方主劑均使用復合劑。依據(jù)主劑的不同,將研究對象分為L-HM抗磨液壓油(主劑供應商代號YF)與AE液壓油系列(主劑供應商代號LB),且兩個系列產(chǎn)品均為含鋅型抗磨液壓油復合劑。事實上,YF與LB系列主劑在L-HM抗磨液壓油中均可生產(chǎn)應用。而根據(jù)輔劑的不同會將AE液壓油系列產(chǎn)品進一步細分為加入與不加入黏度指數(shù)改進劑(以下簡稱“黏指劑”)兩種方案,以考察對抗泡與放氣性能的影響因素。

對于抗泡劑,常用的品種分為硅型、非硅型、復合型。由于生產(chǎn)條件所限,本案例所用抗泡劑選用了相對分子質量在20 000左右的硅型抗泡劑A01與復合型抗泡劑B05。A01即為聚甲基硅油與溶劑以一定比例稀釋的混合物,理論上在中低黏度產(chǎn)品中具有良好的擴散性,但同時也存在對調合技術敏感的缺點[1];B05屬于硅型與非硅型抗泡劑的混合物,兼具硅型與非硅型抗泡劑的特點,在各黏度級別的產(chǎn)品中都具備適用性。但無論何種抗泡劑,使用后所表現(xiàn)出的抗泡性能與放氣性能,在特定工藝條件下調配都需要做更進一步的比對與分析。為此制定了總體路線,作為后續(xù)工作推進的主干,如圖1所示。

應用研究

空白試驗

圖1 總體路線示意

首先需要在常規(guī)配方體系下,嘗試對不添加任何額外抗泡劑單品的配方進行分析試驗。以生產(chǎn)量較大的“L-HM抗磨液壓油(普通)、L-HM抗磨液壓油(高壓)、AE液壓油、AE-S液壓油”產(chǎn)品進行測試。對于抗磨液壓油類,分別采用不同供應商的主劑在相同工藝條件下調配;而對于AE及AE-S液壓油類產(chǎn)品,只能使用單一配方體系進行生產(chǎn)。從調配與試驗結果來看,已顯現(xiàn)出兩種完全不同的結果(均至少配置了3份以上的樣品,擇取具有代表性的典型數(shù)據(jù)進行分析),見表1。

由表1可以看出,抗磨液壓油類產(chǎn)品在純I類基礎油(以下簡稱“I類油”)環(huán)境中及特定工藝條下使用LB系列生產(chǎn)的產(chǎn)品,抗泡性能遠優(yōu)于YF系列,并不需要額外添加任何抗泡劑進行補強且空氣釋放值有富余;而在有II類基礎油(以下簡稱“II類油”)加持的情況下,表現(xiàn)情況類似,且II類油比例保持在20%及以下時,對抗泡性能并沒有太多的改善作用。

LB系列主劑在AE液壓油配方體系中的表現(xiàn)也同樣優(yōu)異;但其在復配黏指劑的AE-S液壓油中,受黏指劑的影響,未能滿足產(chǎn)品要求;但AE-S液壓油產(chǎn)品本身的抗泡與放氣性能指標相對嚴苛,在沒有補強的情況下達到表中數(shù)據(jù)是可以接受的。依此可以進一步推測,LB系列主劑中極大可能已復配部分抗泡劑,除了AE-S液壓油,在其他液壓油類產(chǎn)品中的使用情況均比較理想。而對于YF系列復合劑,要達到相同的效果,從數(shù)據(jù)結果來看需要加入大量抗泡劑進行補強,且空氣釋放值進一步上升的可能性極大。作為生產(chǎn)單位,選用類似于LB系列已復配抗泡劑的主劑產(chǎn)品進行生產(chǎn),可以較大地提升生產(chǎn)效率,降低工藝質量風險與成本,是非常理想的選擇。但事實上,對于潤滑油生產(chǎn)企業(yè)來說,仍然需要考慮原材料的供應保障、質量波動、競爭關系等其他因素,因此對于空白試驗中表現(xiàn)不佳的YF系列主劑所對應的抗泡性能的研究也是非常有必要的。

抗泡劑在L-HM抗磨液壓油中的應用研究

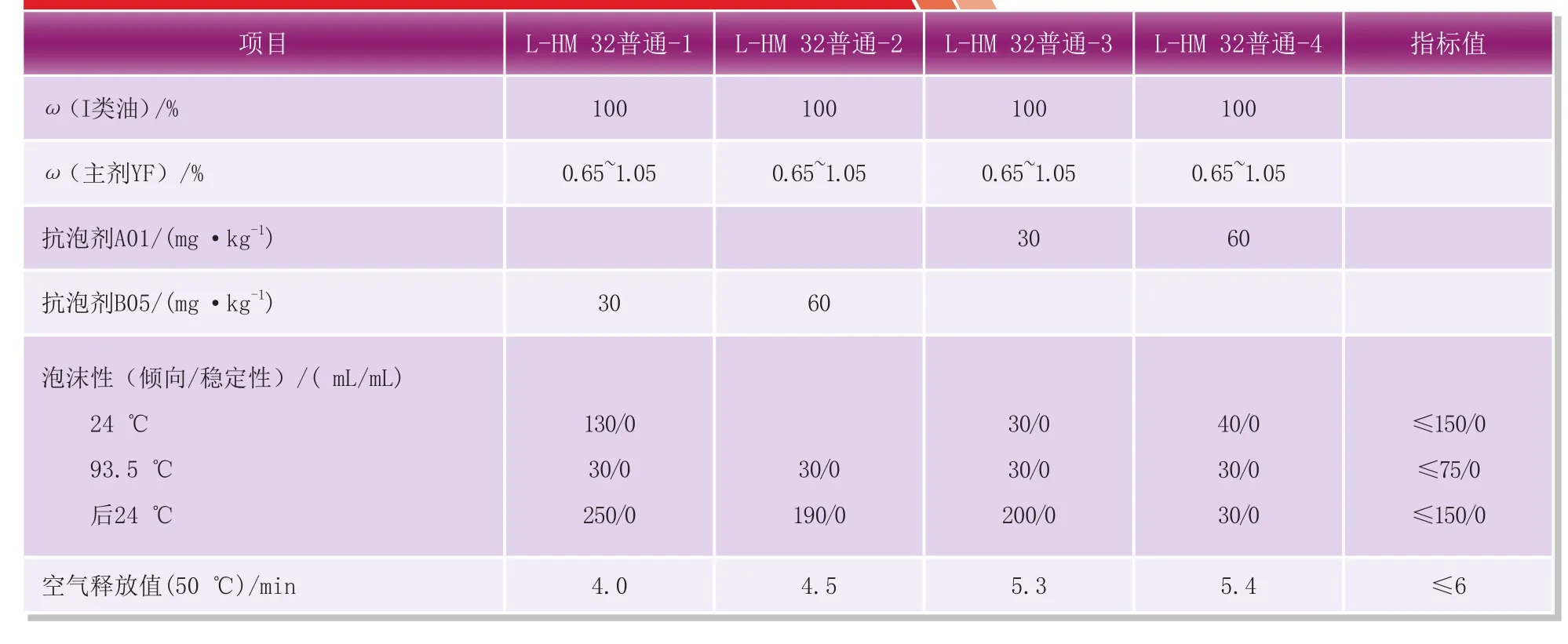

選用原材料黏度低、飽和烴含量適中、對添加劑感受性較好的YF系列主劑調配的低牌號抗磨液壓油產(chǎn)品作為主要研究對象,持續(xù)開展抗泡性能的進一步研究,并復配抗泡劑進行補強。可以選用的抗泡劑分為A01與B05兩類。可得到一些較為直觀的數(shù)據(jù),見表2。

由表2可以看出,抗泡劑A01與B05加劑量為30 mg/kg時,其后24 ℃抗泡性能遠未達到產(chǎn)品指標要求;對于B05抗泡劑,加劑量提高至60 mg/kg時,抗泡性能僅改善了24%,且泡沫性能仍未通過測試,相應的空氣釋放值升高了12.5%;對于A01抗泡劑,加劑量提高至60 mg/kg時,抗泡性能明顯大幅提升且達到指標要求,空氣釋放值略微提升,但非常接近指標上限。

從表2的試驗結果來看,使用A01抗泡劑可以較好地解決抗泡與放氣性能的兼容問題,因此推進并擴展跟蹤了A01在其他牌號產(chǎn)品中的應用情況,數(shù)據(jù)見表3。

由表3可以看出,抗泡性能均能很好的滿足產(chǎn)品要求,但空氣釋放值在大生產(chǎn)過程中進一步放大。基礎油黏度的增加、攪拌參數(shù)的波動以及分析采樣問題都可能導致一定的影響。因此,從設備設施、工藝環(huán)境及原材料本身等源頭上考察和評估各類調合條件的適應性和調整可能性也是非常必要的。

表1 空白試驗結果

表2 A01與B05在L-HM 32抗磨液壓油(普通)產(chǎn)品中的應用表現(xiàn)

表3 A01在L-HM抗磨液壓油中的應用情況

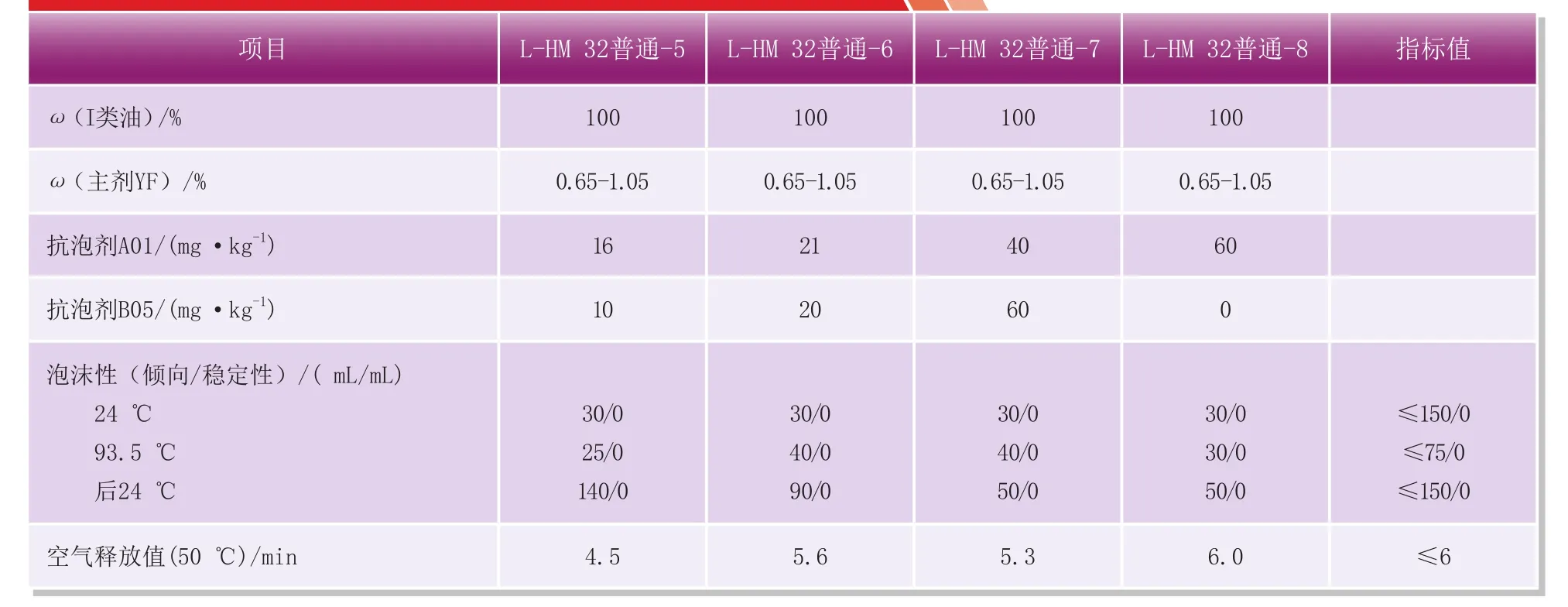

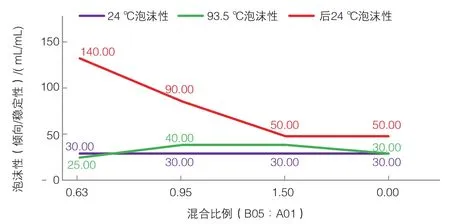

根據(jù)2類抗泡劑的情況作了更進一步的測試。將A01與B05混合使用,考察是否有兼顧抗泡與放氣兩種性能的可能性,結果見表4。

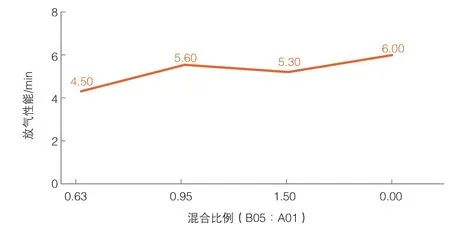

由表4可以看出,隨著A01抗泡劑在混合后比例的逐漸升高,其泡沫性能表現(xiàn)越發(fā)優(yōu)異,但放氣性能則表現(xiàn)出逐漸減弱的趨勢(圖2、圖3)。從數(shù)據(jù)來看,最佳比例是6∶4(B05∶A01),考慮到2種性能指標的分析誤差較大,可以大致給定一個混合比例范圍作為參考,在1∶1至4∶6之間較為合適。混合比例與抗泡性能、放氣性能的關系見圖2、圖3。

由于B05屬于混合型抗泡劑,復配了硅型與非硅型抗泡劑,其本身在放氣性能上具備一定的優(yōu)勢;而A01屬于常規(guī)的硅型抗泡劑,受到自身特點和工藝條件的影響較大。在混合兩種抗泡劑后,性能上有互相加持的作用,配以合適的混合比例,理論上可以調配出適合特定工藝條件的自備型抗泡劑;但同時,生產(chǎn)和工藝成本會有所提高。

表4 混合型抗泡劑性能數(shù)據(jù)

圖2 混合比例與抗泡性能關系

圖3 混合比例與放氣性能關系

抗泡劑在AE液壓油、AE-S液壓油中的應用研究

對于使用LB系列主劑的AE與AE-S液壓油產(chǎn)品,在調配過程中能夠注意到一些與常規(guī)產(chǎn)品不同的變化規(guī)律;更為具體的是,對比AE與AE-S液壓油的空白試驗可以發(fā)現(xiàn),黏指劑的加入對抗泡性能的影響較為顯著。抗泡劑在AE與AE-S液壓油中的應用情況見表5。

另一方面,由于前期空白試驗中LB系列主劑的抗泡和放氣性能表現(xiàn)較好,完全可以滿足生產(chǎn)需求,本案例中未在其基礎上作進一步探討。但根據(jù)原上海高橋地區(qū)生產(chǎn)的復合抗泡劑的數(shù)據(jù)(見表5)可以推測,在LB系列主劑中加入復合抗泡劑能夠使得抗泡性能進一步提高,而對放氣性能的影響較小。

由表5可以看出,常規(guī)產(chǎn)品46AE液壓油在不加入抗泡劑的情況下,抗泡性能亦可滿足指標要求,加入復合抗泡劑后效果更佳,且空氣釋放值遠小于指標要求;而對于添加黏指劑的46AE-S液壓油,不加入抗泡劑進行補強則抗泡性能無法滿足指標要求。經(jīng)過試驗,當A01抗泡劑加劑量達到2 mg/kg時抗泡性能可剛好滿足產(chǎn)品要求,但空氣釋放值已經(jīng)非常接近指標上限。可以大膽推測的是,再稍有增加抗泡劑加劑量后,抗泡指標會存在富余的空間,但空氣釋放值亦會提高。另一方面,若使用在抗磨液壓油中同樣的混合硅型與復合型抗泡劑的方法,后期在抗泡與放氣性能上可能會有更好的表現(xiàn)。

以上結果均是抗泡性能的宏觀表象。若從分子間的作用情況來分析,也有據(jù)可循。根據(jù)實際生產(chǎn),由于黏指劑的加入,在均勻分散后各分子間的作用力及組合方式發(fā)生了改變,油品密度增大,黏度提高,使得抗泡劑在混合過程中的分散條件或環(huán)境更趨嚴苛;根據(jù)物料的MSDS(化學品安全技術說明書)可以推測,由于黏指劑中的聚甲基丙烯酸酯的梳狀側鏈結構,使得硅型抗泡劑中諸如聚二甲基硅氧烷等硅酮類的低表面張力特性不再具備優(yōu)勢作用,其結果則是表現(xiàn)出一定的抗泡沫能力的衰減。

結論

☆復合型抗泡劑B05在同加劑量、同配方體系下與硅型抗泡劑A01相比,其在L-HM抗磨液壓油中抗泡性能表現(xiàn)不佳,尤其是后24 ℃指標與質量指標要求相距甚遠,但其放氣性能較優(yōu)異。

☆A01在同加劑量、同配方體系下與B05相比,其在L-HM抗磨液壓油中抗泡性能表現(xiàn)較好,但其放氣性能不如B05,有較大概率致使指標卡邊,不過仍有調整空間;而其在AE-S液壓油產(chǎn)品中同樣表現(xiàn)出放氣性能不足的情況,在有黏指劑復配的產(chǎn)品中微量加入(2 mg/kg)后對抗泡性能有所改善,且仍具備調整空間。

☆將2種類型的抗泡劑按照一定比例混合,可以兼顧抗泡性能與放氣性能,但對調合工藝較為敏感,且在后期使用過程中需要特別注意投料的方式方法。

☆B05作為進口原材料,其生產(chǎn)成本是非常高昂的。國內在2018年之前還有非常優(yōu)秀的替代產(chǎn)品,但受制于越發(fā)嚴苛的環(huán)保要求和市場競爭關系,導致供應鏈頻繁波動。若能夠在政策上更好地扶持國內抗泡劑生產(chǎn)企業(yè)的生存與發(fā)展,進一步推動相關產(chǎn)品的研發(fā)力度,相信國內潤滑油企業(yè)與原料供應商在相關領域和世界范圍內能夠爭取到更多的話語權。

表5 抗泡劑在AE與AE-S液壓油中的應用情況