隔艙式脈沖發動機金屬膜片破裂仿真研究

鄧康清,郭 翔,余小波,朱雯娟,湯 亮,楊育文,王鹍鵬,王相宇,向 進,李 穎

(1.航天化學動力技術重點實驗室,襄陽 441003;2.湖北航天化學技術研究所,襄陽 441003)

0 引言

固體火箭發動機具有結構緊湊、工作可靠性高、成本低廉、維護簡單和使用方便等優點,廣泛應用于各類戰術和戰略導彈武器的動力系統和航天器、運載器上。但與液體發動機相比,常規固體火箭發動機只能一次點火,能量可控性差,極大制約了采用固體火箭發動機作為動力系統的導彈武器性能。脈沖固體火箭發動機,可根據制導的需要,通過多次點火啟動,間歇式釋放推力,以實現靈活控制導彈飛行中的能量的目的。這克服了常規固體火箭發動機只能提供一次推力的弱點,大大提高了導彈武器系統的機動性能,在總沖不變的情況下,可使導彈的射程更遠。多脈沖發動機用隔離裝置將固體發動機的燃燒室分成若干部分,進行多次關機和啟動[1]。脈沖固體發動機隔離裝置可以分為隔艙式(硬隔離)和隔層式(軟隔離)。隔艙式是通過隔艙組件將燃燒室分隔成多個獨立的燃燒室,具有裝藥形式不受限制、打開壓強一致性好、裝配方便等優點。因此,隔艙式脈沖發動機具有很好的應用前景。

隔艙式包括三種級間隔離技術[2-4]:陶瓷隔板、隔塞式隔板和金屬膜片式隔板。金屬膜片式隔艙是通過輪輻式支撐件和金屬膜片實現燃燒室隔離的。一般在金屬膜片一側刻痕,另一側附一層絕熱層絕熱。該類隔艙優點是結構設計簡單、研制周期短、可靠性高,是國際脈沖發動機領域研究較多的一種級間隔離形式。隔艙式關鍵技術包括級間隔板材料選擇和結構設計技術、多次點火技術、熱防護技術、燃燒室內燃氣流場組織技術和多次使用噴管設計技術。其中,技術難度較大的是級間隔板材料和結構設計。近年來,國內外對多脈沖發動機開展了大量研究。國外脈沖發動機已在導彈型號上得到應用,典型的型號有MSA導彈、LFK-NG導彈、Idra導彈、HFK導彈等[5-7]。國內王春光[1]、劉偉凱[8-9]和石瑞[10]等對雙脈沖發動機中金屬膜片式隔艙進行了設計和實驗研究;王長輝[11]和劉雨[12]等主要對陶瓷隔艙進行了研究;孫娜[13]和白濤濤[14]等數值仿真分析了雙脈沖發動機燃燒室兩相流場,表明燃燒室中存在漩渦,增強了粒子沖刷作用。但有關膜片打開壓強預估的研究不多,還處于探索階段,沒有公認的方法。

本文應用斷裂力學理論,通過裂紋擴展的公式,獲得了金屬膜片打開壓強與結構尺寸的關系。利用有限元數值仿真模擬膜片的破壞過程,計算了影響金屬膜片受力情況的因素,探索了一種預估膜片打開壓強的新方法,采用該方法預估了不同結構膜片的理論打開壓強,與實際結果吻合,從而為脈沖發動機隔艙的設計提供依據和參考。

1 計算模型

1.1 金屬膜片結構

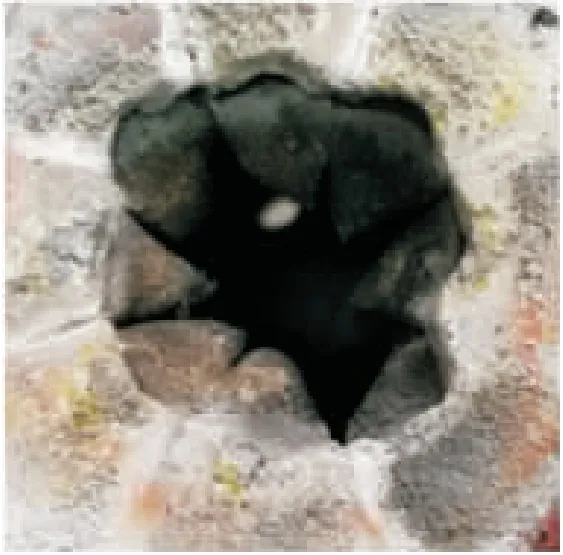

金屬膜片式隔艙脈沖發動機依靠隔艙組件將燃燒室分隔成多個艙體。隔艙組件包括一個多孔支撐件和一個高強度易變形的金屬膜片。金屬膜片主要為一側預制有缺陷的薄板結構,以方便控制膜片的破壞。當I脈沖工作時,金屬膜片蓋在支撐件上,防止燃氣進入II脈沖;Ⅱ脈沖工作時,膜片破裂,燃氣通過多孔支撐件和膜片破裂處從噴管排出。設計了兩類金屬膜片,簡易型和復合型膜片。簡易型膜片如V形槽型、半圓槽型和矩形槽型;復合型膜片如“V形槽+圓形槽”膜片。膜片表面溝槽分布形式有十字型、星型和米字型。典型膜片結構見圖1。

圖1 星型金屬膜片結構圖

1.2 有限元模型

隔艙式脈沖發動機一般通過金屬膜片將發動機隔成獨立的兩個燃燒室。隔艙Ⅰ脈沖面承受Ⅰ脈沖高壓作用時,Ⅱ脈沖燃燒室不受影響。

II脈沖燃燒室開始工作時,隨著內壓的迅速增加,膜片變形,直至在預置缺陷處破裂。典型金屬膜片直徑42 mm,厚度為3 mm,中間預置多個V字型槽,槽間設計成十字型、V字星型、米字型、圓弧星型、矩形星型和星圓復合型等,槽長36 mm。

建立的金屬膜片三維有限元模型見圖2。典型計算規模為64 415個節點,27 753個單元。

(a)Side of pulse I (b)Side of pulse II

1.3 材料性能和載荷

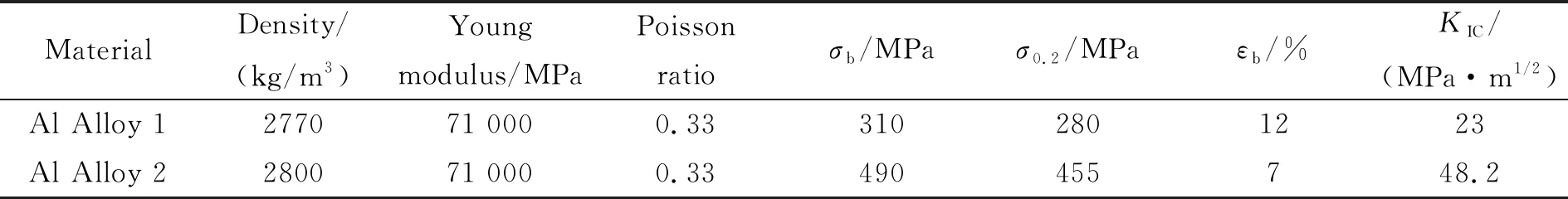

金屬膜片材料常溫下的性能參數見表1。

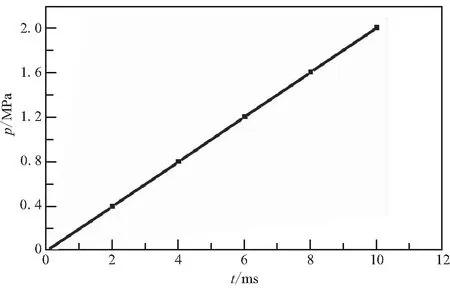

內壓載荷均勻加載在金屬膜片II脈側,側邊固定。圖3為瞬態力學分析用II脈沖燃燒室內壓載荷,模擬點火峰壓為2 MPa時的II脈沖壓強載荷加載情況。點火峰壓為1、3、4、5 MPa時的Ⅱ脈沖壓強載荷加載情況與此相似,均為線性加載。內壓經過約10 ms的建壓時間達到峰值,然后維持平衡壓強繼續工作。因為建壓時間短,所以計算時不考慮燒蝕效應,即內邊界固定;同時,忽略建壓過程溫度升高導致的金屬膜片材料性能的變化和受力情況的變化。

表1 金屬膜片材料的性能參數

圖3 瞬態力學分析用壓強載荷加載情況

2 金屬膜片打開過程的數值模擬結果及分析

2.1 膜片裂紋參數與膜片結構尺寸的關系

在Ⅱ脈沖燃燒室中較低壓強作用下,膜片會沿預制缺陷打開。金屬膜片的破壞打開壓強與膜片的結構尺寸有密切關系,包括預制缺陷深度b、V型槽缺陷開口角度θ、缺陷長度2a及膜片厚度h等,同時也與材料本身的性能有關。因此,需要研究膜片打開壓強,就要研究膜片裂紋參數與膜片結構尺寸的關系。金屬膜片上的小V型槽可看成在圓薄板上張開的狹長的半橢圓型表面裂紋,于是模型簡化為低應力爆破問題。由此可得到表面裂紋的應力強度因子[15-17]:

(1)

表面裂紋的臨界斷裂應力:

(2)

裂紋的臨界長度:

(3)

若裂紋的長度2a≥2ac,膜片發生的斷裂將是脆性斷裂,反之為塑性斷裂。發生脆性斷裂,也就是發生低應力爆破,此時,膜片的應力還遠低于膜片材料的屈服極限(σc<σs),材料強度未被充分利用。相反,發生塑性斷裂時,由于材料的應變硬化效應,斷裂應力大于材料的屈服極限,即σc>σs。因此,對于發動機殼體,要盡量控制裂紋臨界長度,避免脆性斷裂發生。

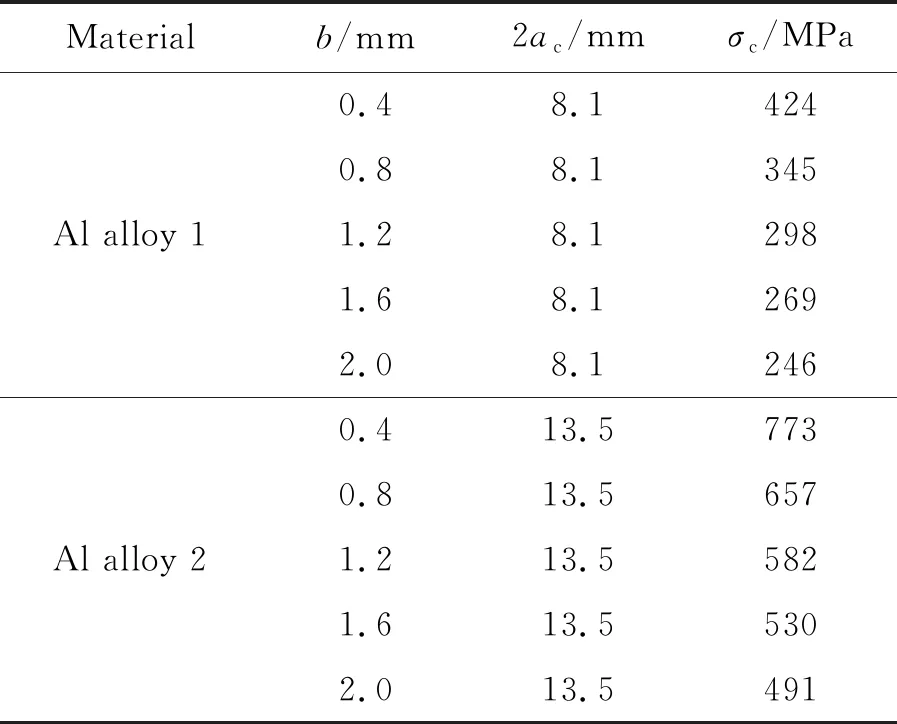

根據式(1)~式(3),計算出金屬膜片表面裂紋的臨界長度和斷裂應力與V型槽深度b的關系,如表2所示。可見,隨著裂紋深度增加,裂紋臨界長度不變,裂紋臨界斷裂應力降低。

表2 膜片上裂紋臨界長度、斷裂應力與裂紋深度關系的計算結果

2.2 Ⅱ脈沖點火金屬膜片受力情況分析

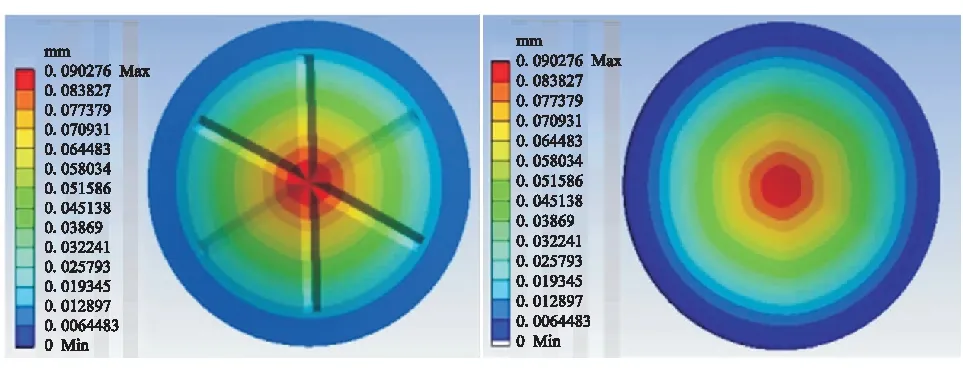

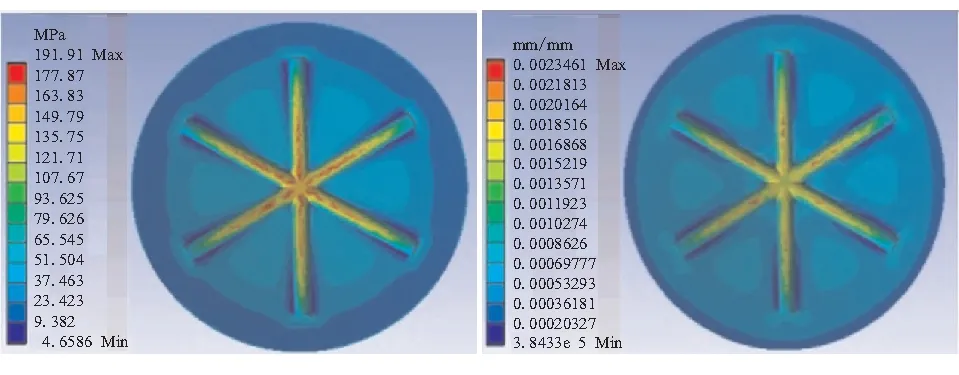

圖4和圖5分別為在峰值壓強為2 MPa的點火過程中,V字星型鋁合金(Al alloy 1)膜片的總位移、主應力和主應變的變化情況和云圖。

圖4 點火峰值壓強2 MPa時,V字星型膜片的總位移、主應力和主應變變化情況

(a)Total deformation

(b)Principal stress

(c)Principal elastic strain

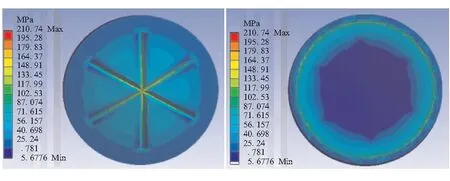

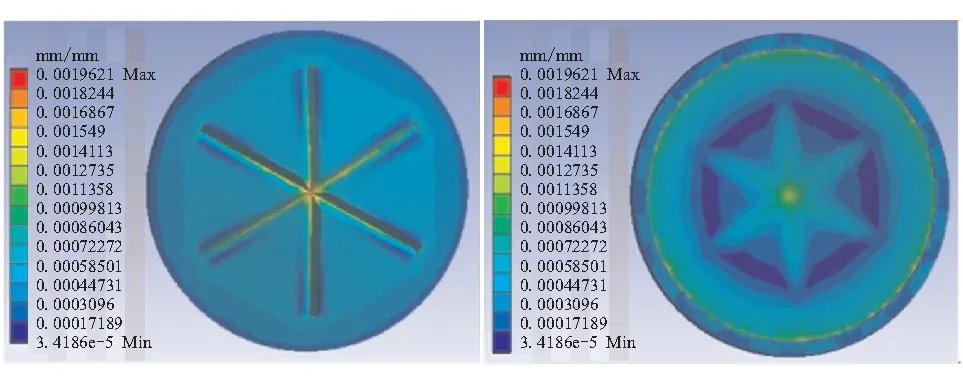

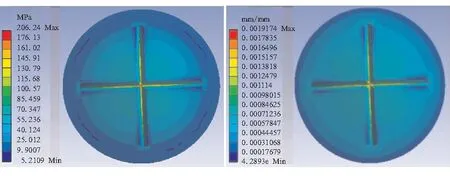

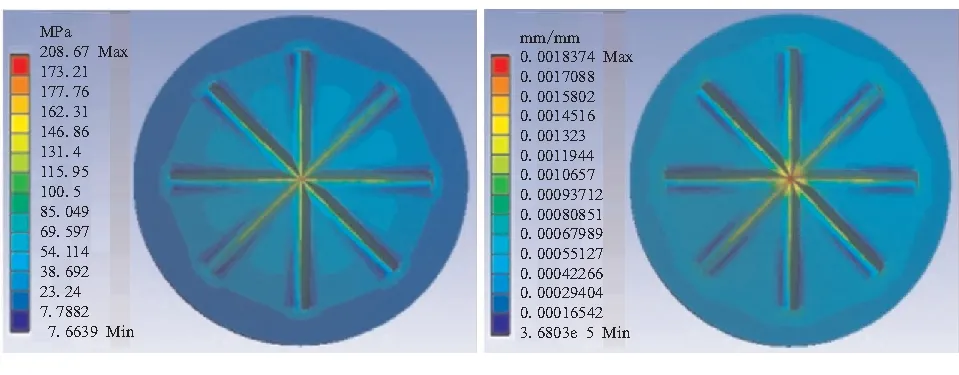

從圖5可知:(1)膜片的總位移、主應力和主應變均隨點火時間線性增加;(2)最大總位移、主應力和主應變發生在膜片中心位置和溝槽位置。圖6中的十字型(Ⅰ型)、米字型(Ⅱ型)、圓弧星型(Ⅲ型)、矩形星型(Ⅳ型)和星圓復合型(Ⅵ型)膜片中應力最集中和應變最大的地方均在膜片中心位置和溝槽位置。這種應力集中有利于II脈沖點火時,膜片從中心和溝槽位置首先破裂,形成最初的II脈沖燃氣通道。

(a)Cross-groove shape (Type I)

(b)8-V-groove star shape (Type II)

(c) 6-arc-groove star shape (Type III)

(d) 6-rectangle-groove star shape ( Type IV)

(e)6-V-groove and circle hybrid star shape (Type Ⅴ)

2.3 金屬膜片堵蓋打開壓強理論分析

當膜片中心位置某條預制缺陷的應力強度因子滿足KⅠ≥KIC時,預制缺陷位置開始產生裂紋。隨壓強增加,預制缺陷處的裂紋迅速擴展,直至整個膜片在中心位置產生貫穿型的裂紋,整個膜片失去承載能力。

2.3.1 裂紋參數間的關系

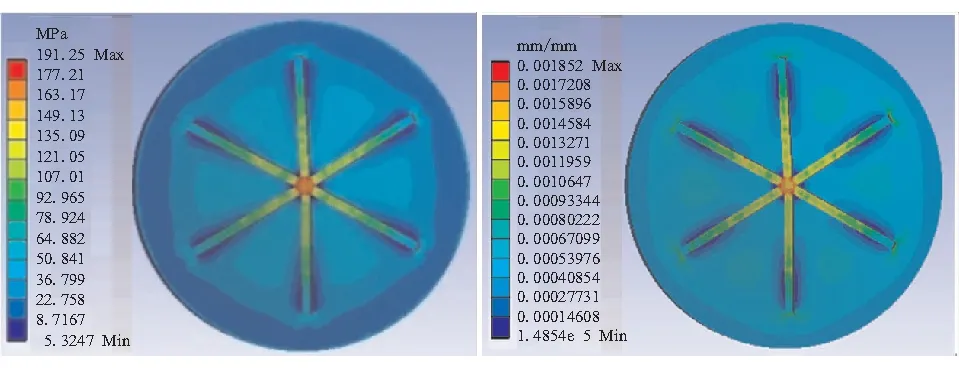

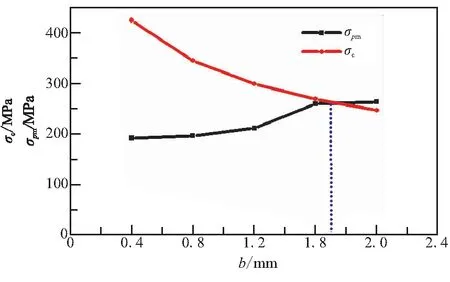

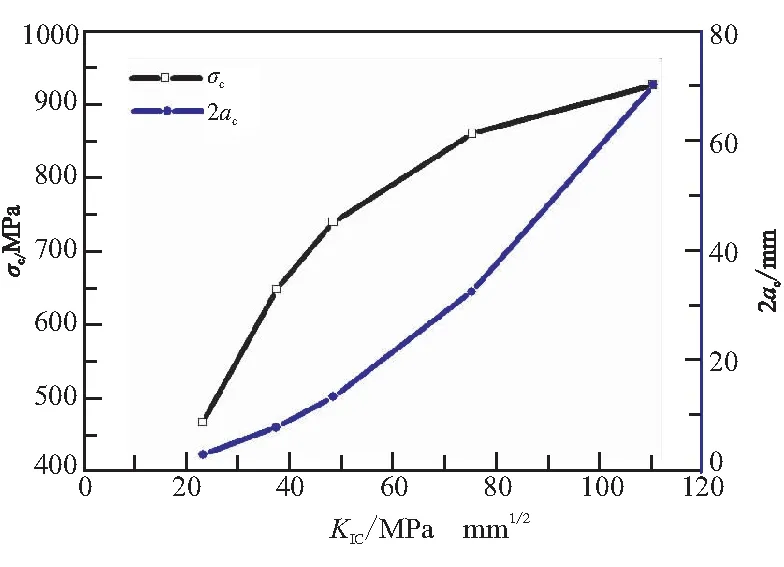

本節研究了裂紋深度b和材料臨界應力強度因子的影響,結果如圖7和圖8所示。

圖7 pm= 2MPa,裂紋深度b對3 mm厚星型鋁合金1膜片中主應力影響

圖7表明,3 mm厚的鋁合金膜片,隨裂紋深度b增加,臨界斷裂應力下降,主應力增加;當裂紋深度b≥1.8 mm后,Ⅱ脈沖燃燒室壓強達到2 MPa,星型膜片破裂。圖8表明,臨界應力強度因子增加,臨界斷裂應力和臨界長度均增加。也就是說,裂紋深度b不變時,膜片材料的臨界應力強度因子增加,膜片可承受的應力增加,打開壓強增加。

圖8 臨界應力強度因子對星型鋁合金膜片中臨界應力和臨界長度的影響

2.3.2 金屬膜片打開壓強預測

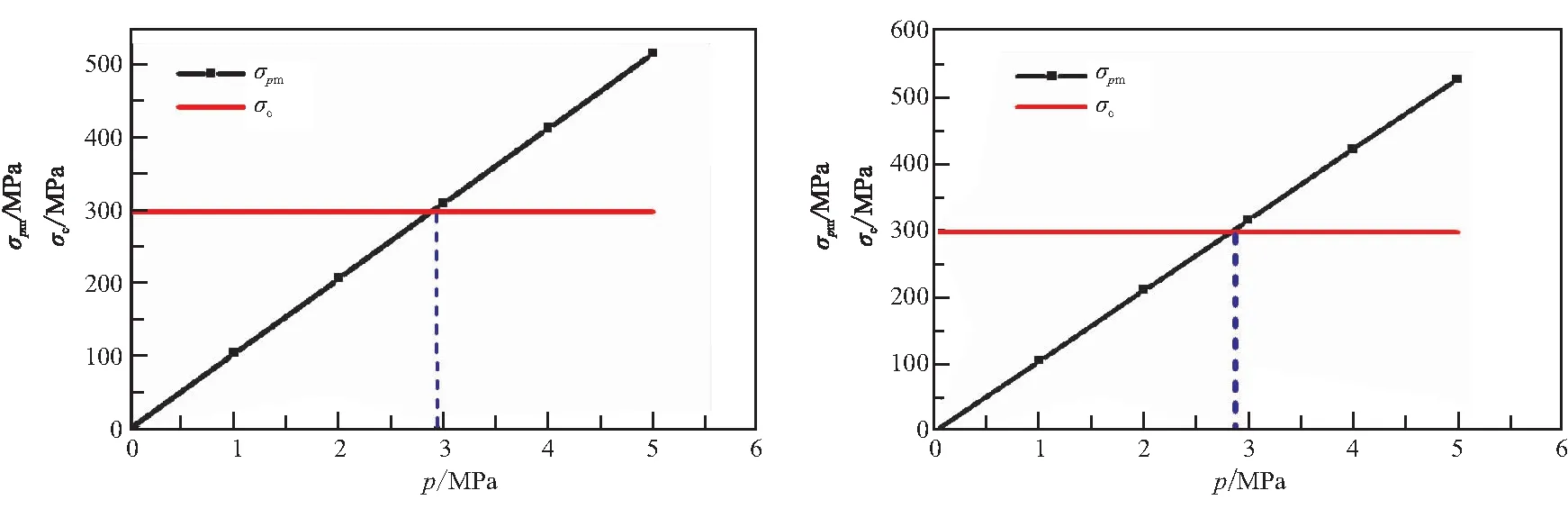

將不同峰值壓強下得到的最大主應力及相應狀態下臨界斷裂應力對峰值壓強作圖,兩條線的交點對應的壓強值即可認為是打開壓強值。圖9是十字型、V字星型、米字型、圓弧星型、矩形星型和星圓復合型膜片的應力-壓強(Ⅱ脈沖)曲線。從圖9可得到上述六種膜片的打開壓強預估值見表3。

(a)Cross-groove shape (b)6-V- groove star shape

(c)8-V-groove star shape (d)6-arc-groove star shape

(e)6-rectangle-groove star shape (f)6-V-groove and circle hybrid star shape

表3 金屬膜片的打開壓強po預估值(Al alloy 1)

從表3可知,圓弧星型膜片打開壓強最高,米字型膜片和星圓復合型膜片打開壓強最低。因此,選用米字型和星圓復合型膜片,有利于膜片的打開。

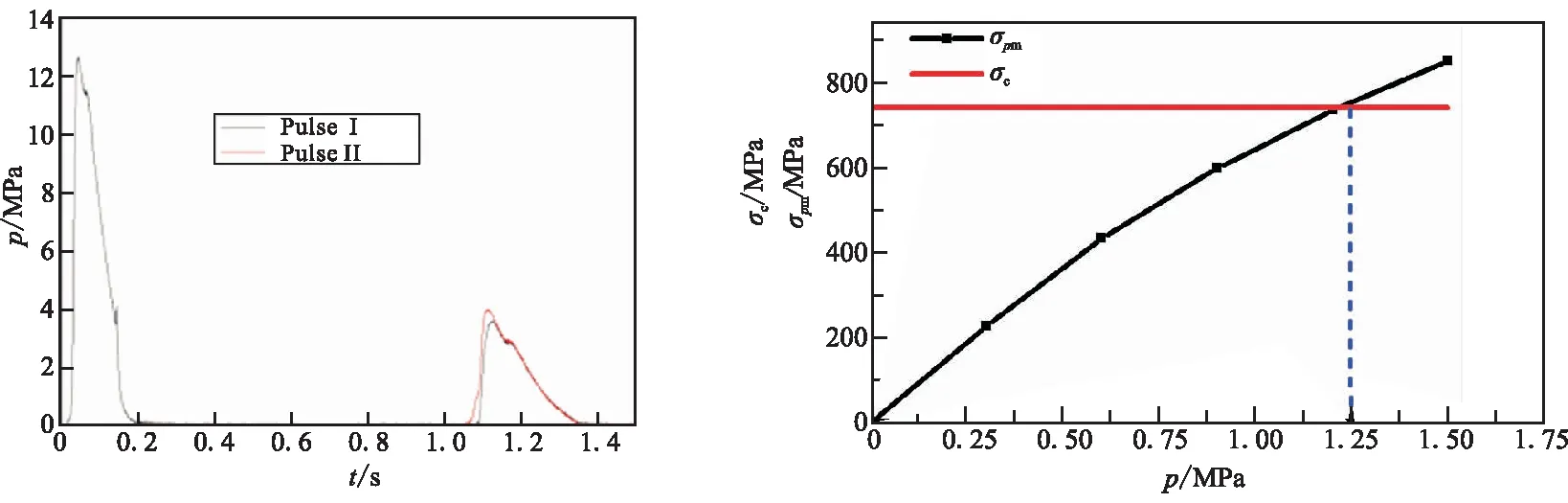

3 膜片打開驗證試驗

在雙脈沖發動機的I脈沖和Ⅱ脈沖燃燒室內,分別裝入適量的點火藥和推進劑藥柱,再進行發動機試車,測試金屬膜片打開壓強,試驗p-t曲線如圖10(a)所示。本試驗用的米字型膜片的材料為Al alloy 2,膜片厚0.8 mm,槽深為0.5 mm。試驗后的膜片破壞情況如圖11所示。

(a)p-t curve of the test (b)Theory open-up pressure of Type-II diaphragm

圖11 脈沖發動機膜片打開試驗的Ⅱ脈沖面照片

結果表明,隔艙結構能承受I脈沖高壓的沖擊作用而不失強,在II脈沖低壓作用下膜片破裂,打開壓強為1.4 MPa,與本文方法預估的壓強 1.25 MPa較為接近(見圖10(b))。

4 結論

(1)根據平板脆性斷裂模型,分析得到了一種計算隔艙金屬膜片的表面裂紋參數(如臨界應力、臨界尺寸)的方法,得到了金屬膜片裂紋深度b與臨界應力的關系及臨界應力、臨界尺寸與臨界應力強度因子的關系,并得到2 MPa Ⅱ脈沖燃燒室壓強條件下,3 mm厚的鋁合金星型膜片破裂的最小裂紋深度b為1.8 mm,為用表面裂紋參數預測金屬膜片的打開壓強奠定了基礎。

(2)通過有限元數值仿真的瞬態動力學分析,得到了設計的六種隔艙金屬膜片結構(十字型、V字星型、米字型、圓弧星型、矩形星型和星圓復合型)的主應力和主應變分布情況,發現在六種金屬膜片的中心和溝槽部位主應力最集中,主應變最大,膜片首先將從這些部位裂開。

(3)探索了一種預估Ⅱ脈沖金屬膜片打開壓強的方法,得到了設計的六種類型金屬膜片的打開壓強預估值,用該方法預估的米字型鋁合金膜片的打開壓強1.25 MPa與實際脈沖發動機測試的打開壓強1.4 MPa相近,說明該預測方法是可行的。