西門子828D伺服系統參數優化研究

郭 課

1.南京航空航天大學 機電學院 南京 2100162.河南工學院 機電工程系 河南新鄉 453003

1 研究背景

數控機床加工精度的高低是由多方面因素決定的,其中最為重要的兩個方面是機床的電氣特性和機械特性。

機械特性是數控機床精度的表現形式,電氣特性是數控機床精度的內在根源。單純提高機械特性或者電氣特性,有時并不能帶來高精度、理想化的加工效果,只有數控機床的電氣特性和機械特性相匹配,才能達到良好的加工效果,適應實際生產的需要[1-3]。由此,筆者對西門子828D伺服系統參數優化進行研究。

2 伺服系統參數優化原理

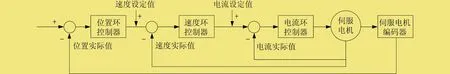

交流伺服驅動器由電流環、速度環和位置環組成。一般而言,位置環是一個簡單的比例調節器,調節比較簡單。速度環和電流環由比例積分調節器組成,是驅動器的核心部分,速度環還是驅動優化的調整重點。驅動優化的關鍵是提高速度環的動態特性,提高動態特性的關鍵在于提高速度環比例環節的增益,減小積分環節的時間常數。一般情況下,交流伺服系統設備出廠時,廠家會給出一組默認的參數值,但是這并不能確保數控機床的性能達到最優,在數控機床使用一段時間后,需要對伺服系統的參數進行重新設定和優化。伺服系統參數優化指根據頻率響應特性測試、階躍響應測試和圓度測試進行參數調節,使數控機床的機械加工性能得到進一步提高[4]。

一般情況下,交流伺服驅動器驅動軸的控制框圖如圖1所示。

圖1 交流伺服驅動器驅動軸控制框圖

3 伺服系統參數優化過程

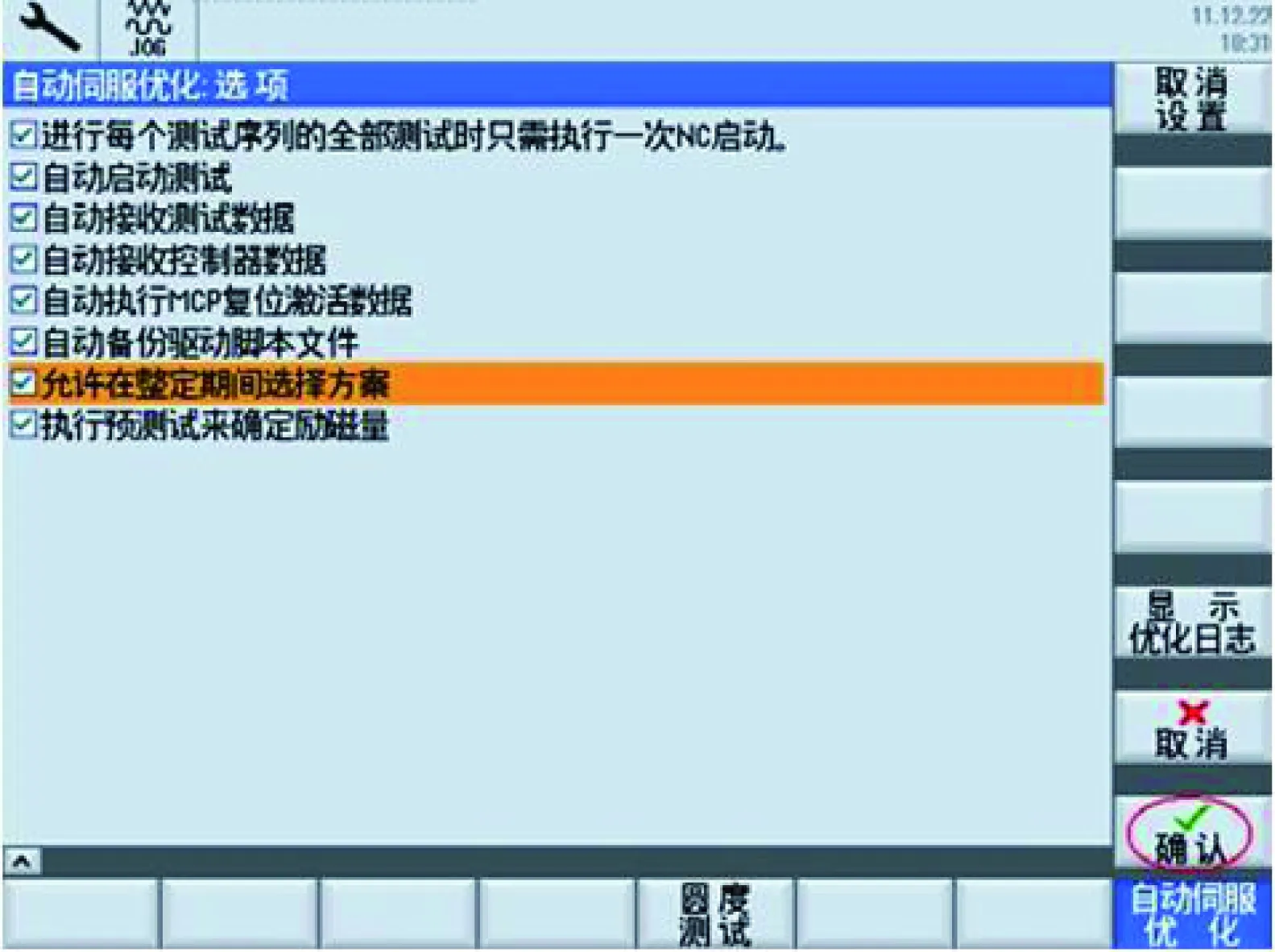

伺服系統參數優化前,需要將參數MD32640設為1,激活動態剛性控制。如果有第二測量系統,同樣需要激活。在人機交互界面上依次點擊“選擇菜單”“調試”“優化測試”“選項”,出現如圖2所示軸選擇界面和圖3所示優化選項界面。

圖2 軸選擇界面

圖3 優化選項界面

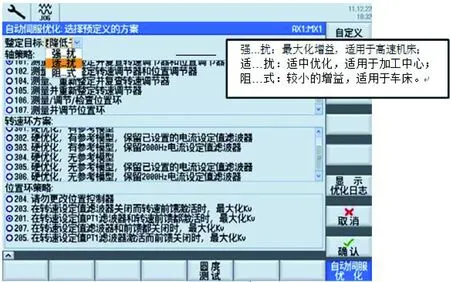

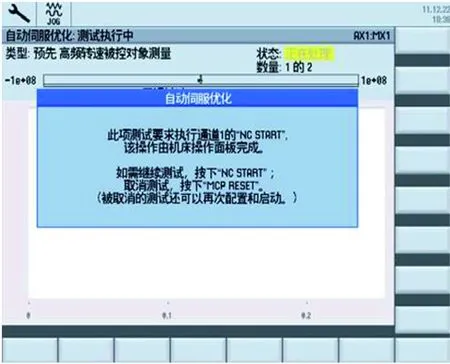

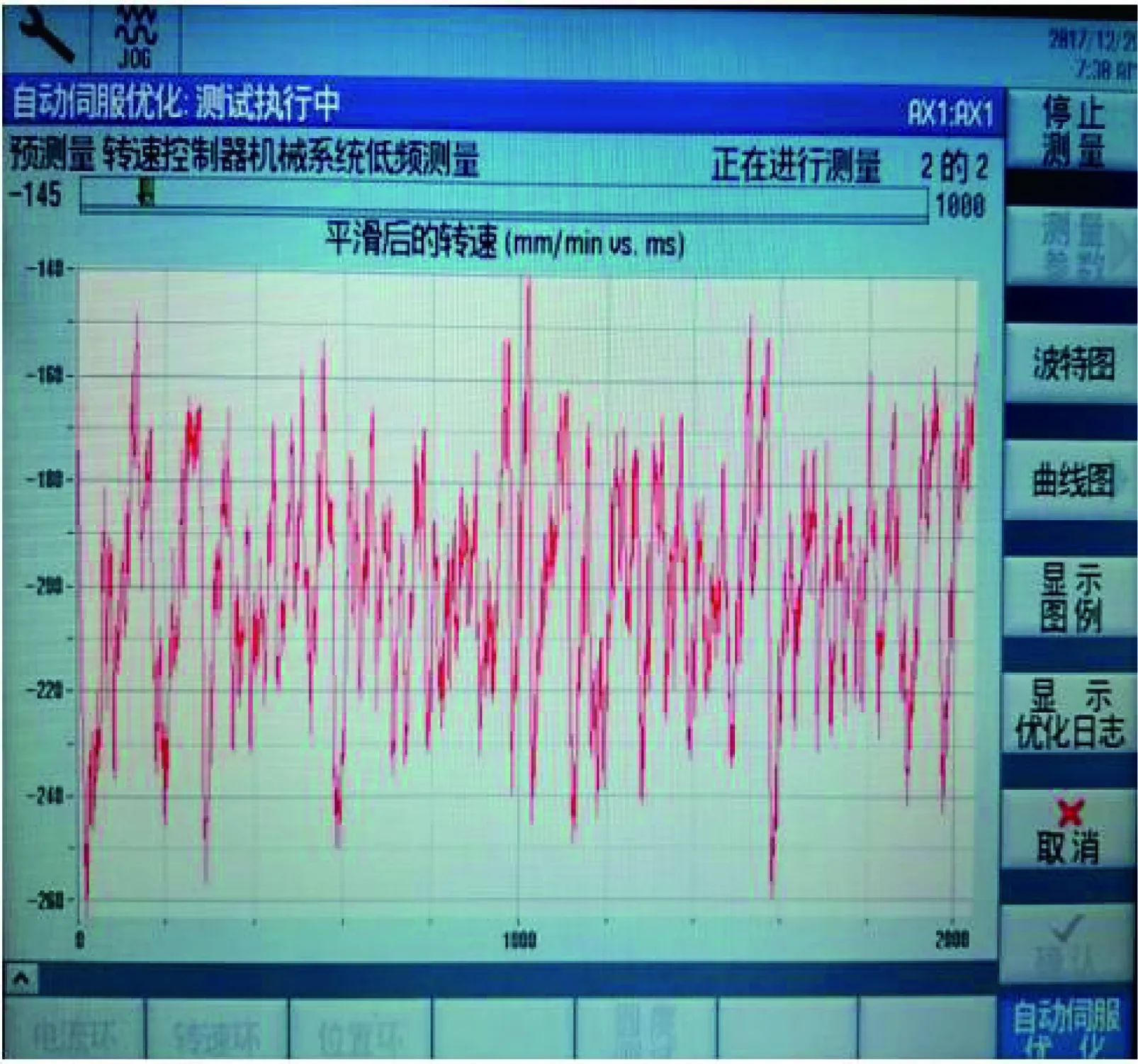

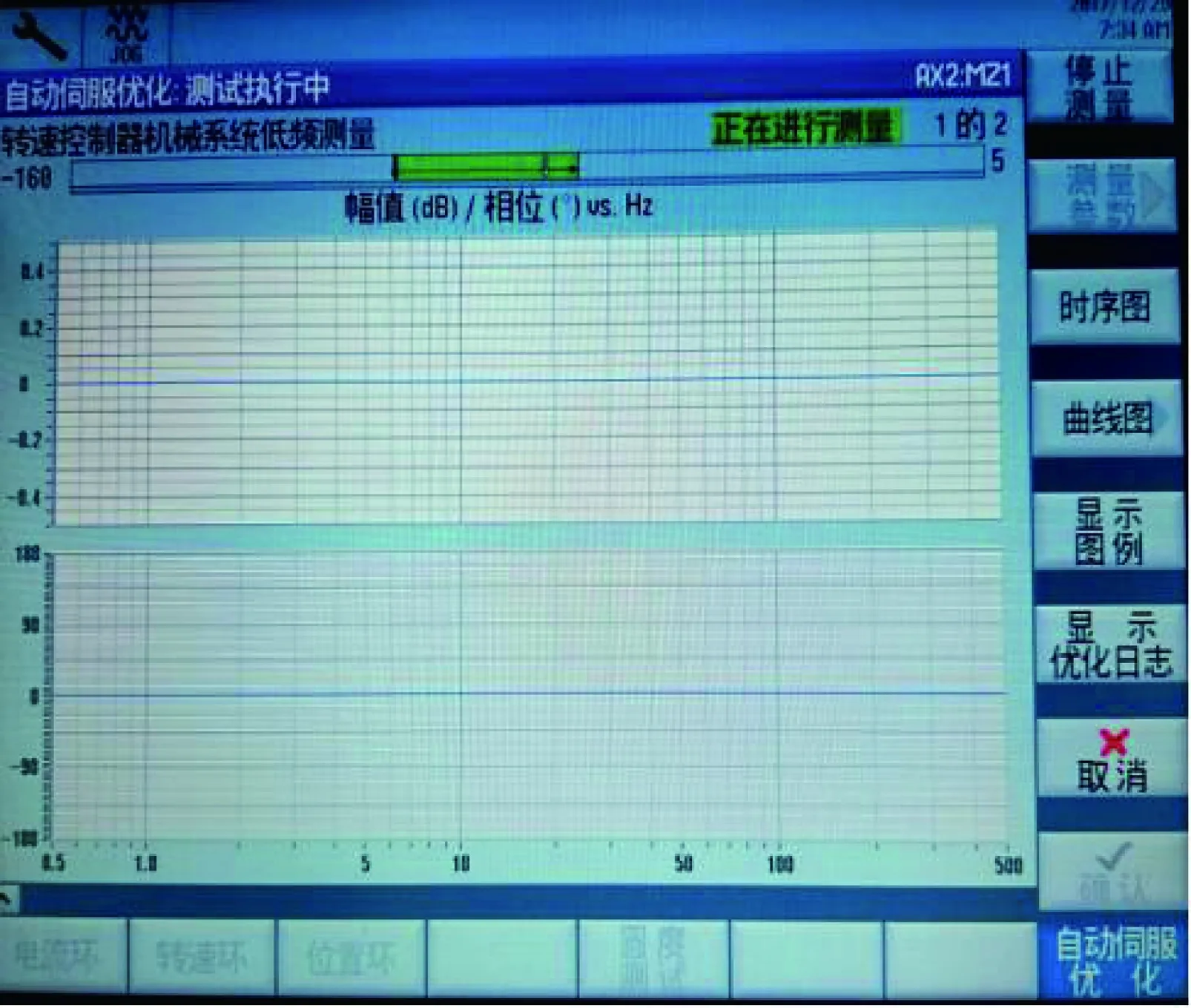

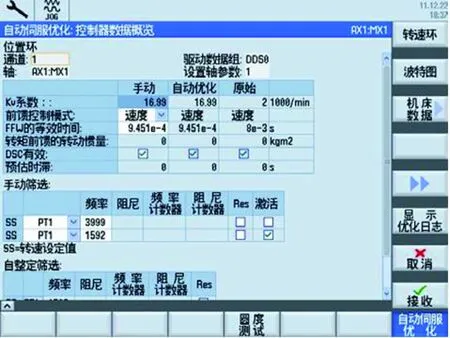

用按鍵選擇軸選擇界面上的X軸,點擊“優化”按鈕。在彈出的如圖4所示預定義方案界面中,根據優化需要選擇相應的策略。建議策略選擇為:適中優化,軸策略101,速度環策略303,位置環策略201。將需要參數優化的軸設定在如圖5所示軸停止位置界面的中間,這樣優化時軸移動不會碰到限位。點擊“確認”按鈕,按照提示按下機床控制面板上的“循環啟動”按鍵,軸會緩慢移動,出現如圖6所示測試執行中界面。根據提示多次按下機床控制面板上的“循環啟動”按鍵,人機交互界面上顯示優化過程中的轉速控制器高低頻測量曲線[5],如圖7至圖11所示。

圖4 預定義方案界面

圖5 軸停止位置界面

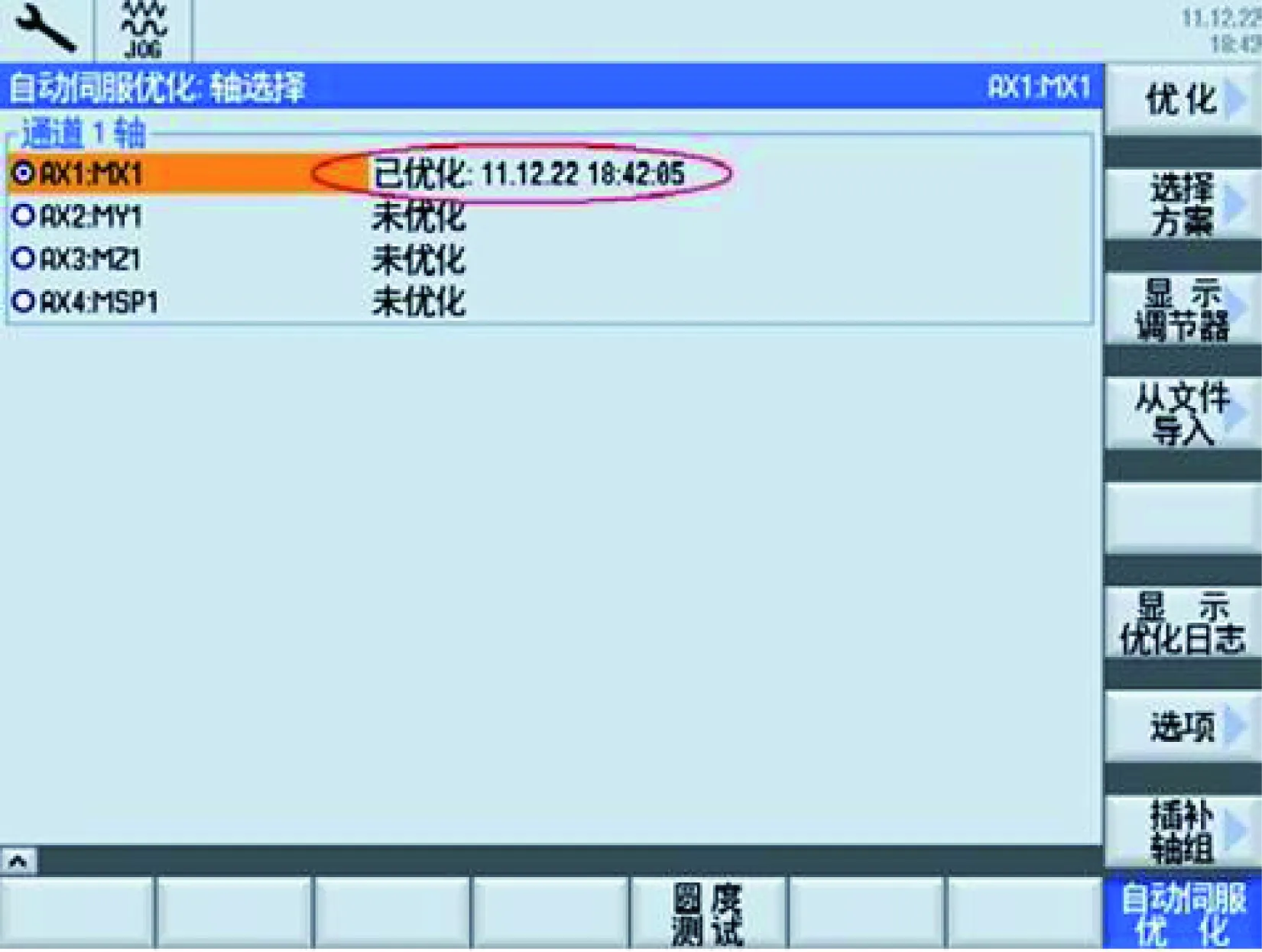

最后顯示優化測試結果,如圖12所示。點擊“接收”按鈕,此時X軸顯示“已優化”提示,如圖13所示。

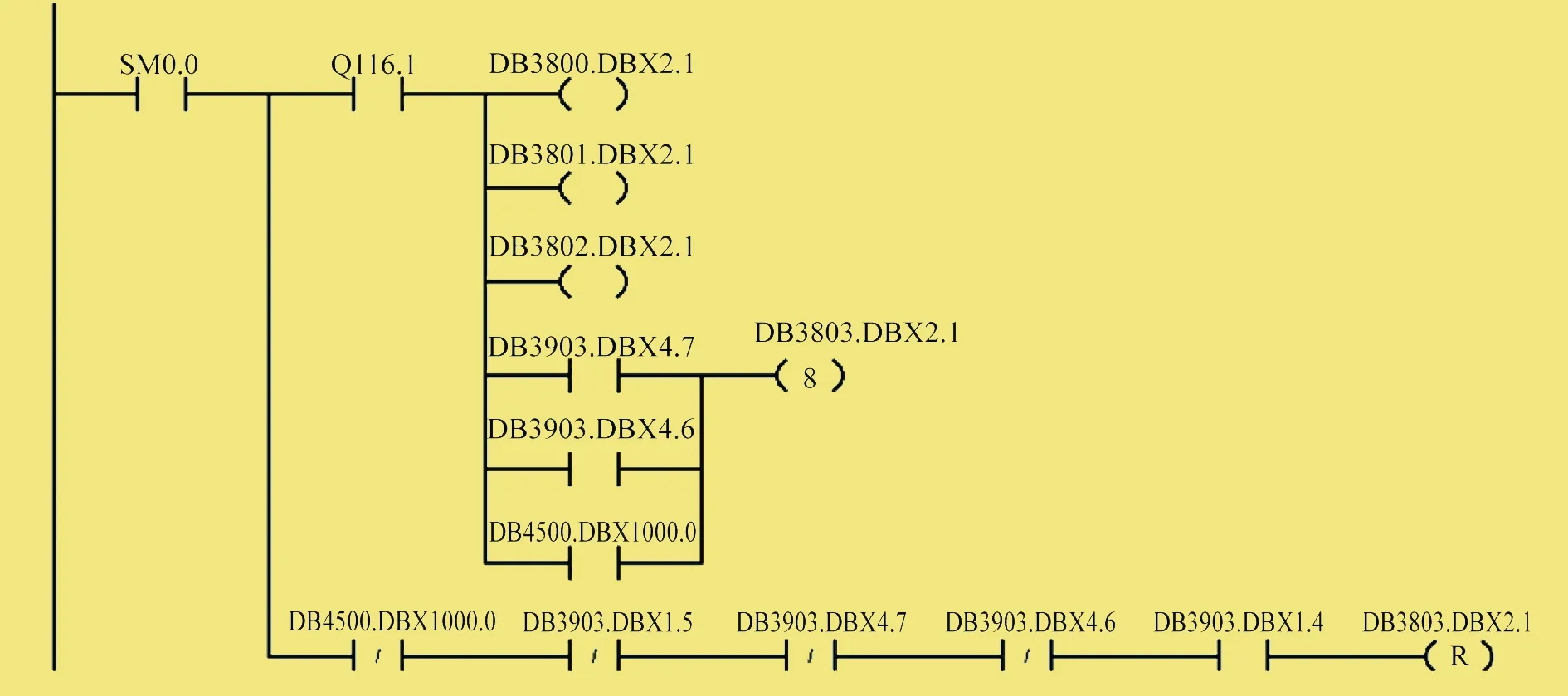

對于其它軸的測試,也按照以上操作進行。優化主軸參數時,必須先激活主軸控制使能參數DB380x.DBX2.1,否則 會出現“無使能”報警[6]。在編輯主軸控制使能部分可編程序控制器程序時,應考慮優化時的控制程序。建議采用如圖14所示優化控制程序梯形圖,將可編程序控制器中機床數據MD14512使能功能激活,即可優化主軸參數。在優化時,主軸會切換到位控模式,倍率從主軸位控模式倍率參數DB380x.DBB0中讀取。所以在可編程序控制器程序中,應將進給倍率開關的信號送至主軸的位控模式倍率參數DB380x.DBB0中[7]。

圖6 測試執行中界面

圖7 轉速控制器低頻1測量曲線界面

圖8 轉速控制器低頻2測量曲線界面

圖9 轉速控制器低頻3測量曲線界面

圖10 轉速控制器高頻1測量曲線界面

圖11 轉速控制器高頻2測量曲線界面

圖12 優化測試結果界面

圖13 X軸優化完成界面

圖14 優化控制程序梯形圖

4 參數優化結果調整

由于優化時各軸都是獨立進行測試的,因此在所有軸參數都優化以后,需要進行各軸匹配,對各軸參數優化結果進行相應調整[8]。在自動優化后,需要進行軸參數調整,使頻率一致,取最小值p1433;使位置環增益一致,取最小值MD32200;使速度控制時間一致,取最大值MD32810;激活各軸參數FFW_MODE=3,包括主軸。如果優化后手動移動軸時有振動現象,那么可以設置MD32420 JOG_AND_POS_JERK_ENABLE=1,激活手動模式下的加加速度控制功能,再將MD32430 JOG_AND_POS_MAX_JERK設為20~50,即可消除振動。

5 圓度測試

圓度測試用于進行與圓加工質量相關的調整。各軸特性決定圓加工質量,因此調整前應對相關軸速度環、位置環參數進行優化。優化增益、加速度,用于調整圓度,使參與圓插補的每個軸實際增益一致。如果加工結果為橢圓,應該匹配MD32200、MD32300。優化反向間隙,用于調整象限角質量MD32450。優化過象限補償,用于調整軸過象限時摩擦對軸的影響參數MD32500、MD32520、MD32540等。

圓度測試的前提是各軸參數已經優化,包括速度環、位置環,臨時取消反向間隙和絲杠螺距誤差補償[9]。

以下介紹圓度測試的步驟。

(1) 在自動模式或者半自動模式下編寫一個簡單的圓程序,如:

G0X0Y0

G02 I50 J0 TURN=20 F2000

M30

(2) 通過依次點擊“選擇菜單”“調試”“優化調試”“圓度測試”對測試圓進行相應設置。圓度測試界面如圖15所示。

圖15 圓度測試界面

(3) 按下“循環啟動”按鍵,運行程序。

(4) 測試完成后按圖形鍵,得到圓度測試顯示界面,如圖16所示。

測試中,可以通過調整參數來調整軸過象限的質量。

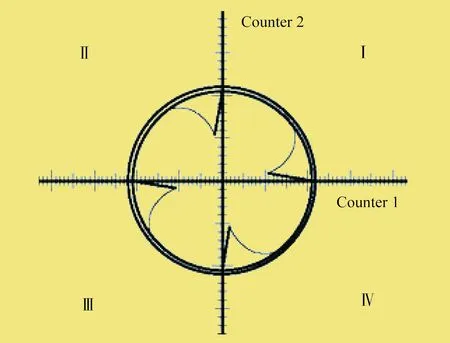

參數MD32500設置為1,圓度測試理想曲線如圖17所示。

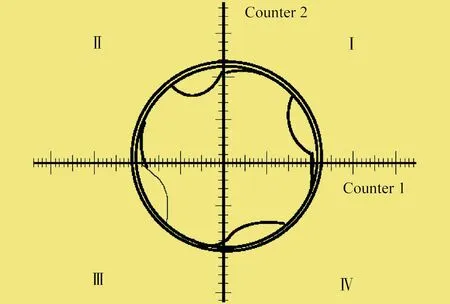

參數設定值不合理時,圓度測試結果分別如圖18~圖21所示。

圖16 圓度測試顯示界面

圖17 圓度測試理想曲線

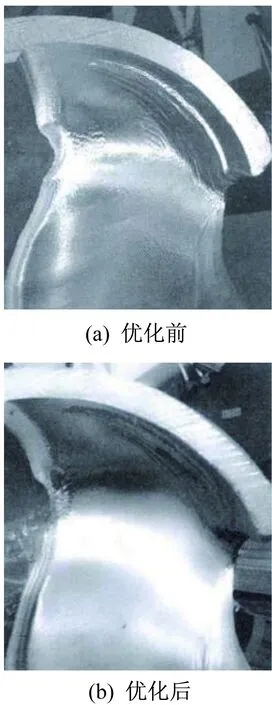

通過伺服電機編碼器反饋得到的圓度測試結果。測試后要激活反向間隙和絲杠螺距誤差補償,再進行球桿儀測試[10]。某加工中心經優化后,零件表面的加工質量得到了明顯改善,說明伺服系統參數優化對提高零件加工質量具有重要意義。伺服系統參數優化前后加工對比如圖22所示。

圖18 MD32520過小時圓度測試結果

圖19 MD32520過大時圓度測試結果

圖20 MD32540過小時圓度測試結果

圖21 MD32540過大時圓度測試結果

6 結束語

實現數控機床最佳的工作狀態,首先需要進行驅動優化,包括調整位置控制參數、位置設定值、濾波器參數等。伺服系統參數優化是對伺服系統的參

圖22 伺服系統參數優化前后加工對比

數進行調整,提高數控機床的動態性能,使數控機床的電氣特性和機械特性更好地匹配,進而充分發揮數控機床的加工性能,提高零件的加工質量。筆者對西門子828D伺服系統的參數進行了優化,達到了預期的效果。需要注意的是,由于每一臺數控機床的機械特性和加工要求不同,造成在實際伺服系統參數優化過程中,相關參數存在很大的差異,即使是同一型號的數控機床,由于裝配精度和磨損程度不同,各項參數指標也可能會存在差異。對此,還需要不斷積累經驗和長期探索。