焊膏噴印技術及其缺陷控制概述

馮帆 崔祺

摘 要 焊膏噴印技術作為網板印刷技術的重要補充已成熟應用于生產中,它通過噴射出微小的焊膏液滴實現焊膏在印制板焊盤上的精確沉積成形。我所采用MY700噴印機對部分航天產品印制板進行焊膏涂敷。本文介紹了焊膏噴印技術的原理與特點,并介紹了噴印技術在實際生產過程中的應用及質量缺陷控制。

關鍵詞 表面貼裝技術(SMT);印制電路板;焊膏噴印;缺陷控制

引言

隨著電子技術的高速發展,印制電路板設計也越小越密,根據中電科技集團公司調研結果表明:我國電子產品焊接質量問題約有70%是由印制電路板焊點故障引起。如今的印制板已不再是簡單的平面設計,而是立體的,出現了層疊與腔體等結構,傳統的網板印刷技術已很難應對這些印制板。我所引進焊膏噴印技術以解決實際生產過程中遇到的難點。

1焊膏噴印技術原理

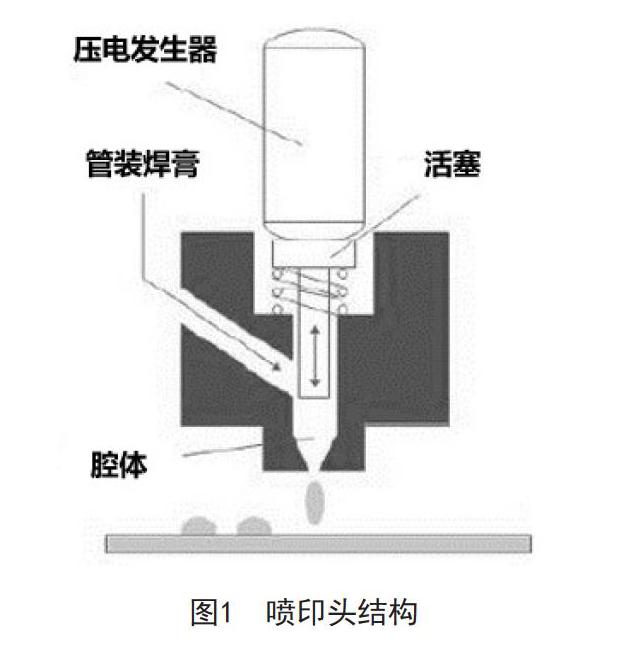

焊膏噴印技術從點涂技術發展而來,由噴印頭、焊膏盒、軟件程序三部分配合實現,噴印頭結構如圖1所示。噴印時將管裝焊膏裝入焊膏盒,通過側面的微型螺旋泵將焊膏導入密封的腔體內,設備采用壓電式方式將焊膏噴在印制板焊盤上,每個焊膏液滴大小在0.215-0.600mm,通過液滴的堆積實現焊膏的沉積成形。

2焊膏噴印技術特點

焊膏噴印是一種非接觸的涂敷方式,其過程不產生壓力,可控性強,能夠實現任意圖形焊膏點的精確涂敷,給柔性電路板、3D焊膏涂敷、QFN等涂敷提供了新的解決方案。傳統網板印刷需要提前制作鋼網,其細間距工藝比較難控制,且制作鋼網需要周期[1]。而焊膏噴印不需要鋼網,通過CAD或Gerber文件進行焊盤匹配和編輯即可形成噴印程序,這一點在自動化生產中可節約大量換產時間。MY700噴印機的最高噴印速度為每小時1080000 點,效率上遠小于印刷機,涂敷密度越高的印制板差距越明顯。因此焊膏噴印更適用于小批量多品種生產。

3焊膏噴印技術工藝

基于焊膏噴印速度考慮,我所使用MY700噴印機對小批量產品,細間距焊盤、腔體焊盤、BGA植球等網板印刷難以解決的問題進行噴印操作。筆者經試驗及焊接可靠性驗證給出了常用小尺寸焊盤的噴印參數:

噴印結束后使用AOI檢查焊膏噴印面積及偏移、粘連、拉尖、漏印等缺陷,焊膏噴印覆蓋面積應大于焊盤面積的75%,偏移不能超過焊盤尺寸的25%,焊盤間距小于0.5mm時,應確保100%覆蓋且不允許有偏移。

4噴印缺陷分析及控制

4.1 噴印過程缺陷分析

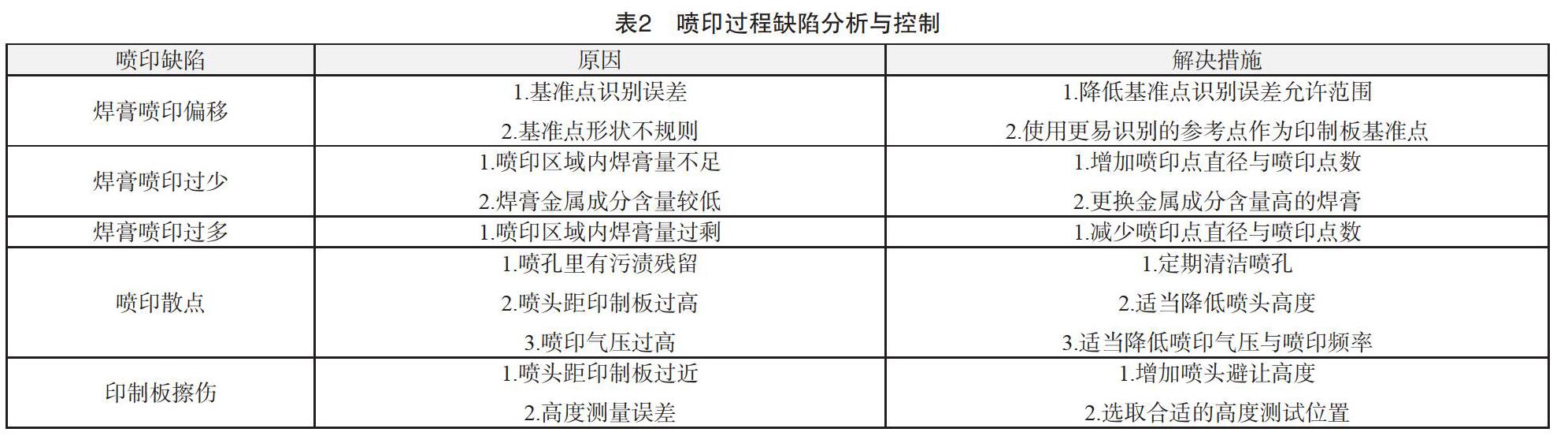

因焊膏噴印過程與網板印刷過程不同,焊膏涂敷后出現質量缺陷類型分布比例也不相同。焊膏噴印過程由軟件控制,相對于印刷工藝,粘連、拉尖、漏印等現象出現較少。焊膏噴印常見質量缺陷有焊膏噴印偏移、焊膏噴印過少、焊膏噴印過多,除此之外呈現出新的質量缺陷有:噴印散點,印制板擦傷等。具體原因分析及解決措施見下表2。

4.2 特形印制板處理

MY700噴印機可噴印的最大基板尺寸為510mm×580mm,印制板過長無法直接上機操作,可將印制板假設成前后兩件印制板,選取近中心位置的通孔作為基準點,分兩次噴印完成。超薄印制板因自身重力原因板中心自然向下凹陷,板面彎曲度超出設備允許范圍也無法上機操作,可在中心位置處增加支撐確保印制板不下陷,并降低軌道夾緊力度以保護印制板及設備軌道。

4.3 焊膏使用要求與噴頭保護

焊膏及噴頭保護膠不可在有陽光直射的位置放置,焊膏和噴頭保護膠不使用時應儲存在冰箱中,溫度為3~7℃[2]。焊膏回溫應置于常溫下自然回溫一到兩小時,回溫期間禁止使用任何方式加熱焊膏。焊膏放置在常溫下單次時間不應超過8小時,焊膏開啟后應在72小時內用完。生產停頓超過15分鐘應使用密封貼封閉噴印機噴頭,避免焊膏與空氣長時間接觸變質;生產結束時應使用噴頭保護膠填充噴頭。

5結束語

焊膏噴印技術突破了傳統網板印刷的限制,使印刷工藝的控制變得更為簡便和靈活。該技術不僅可以與網板印刷配合來完成一些特定焊盤的噴印,更可以被應用在頻繁換線的生產線上,實現小批量多品種產品的生產。

參考文獻

[1] 周峻霖.一種新型焊膏噴印技術[J].電子與封裝,2012(8):5-9.

[2] 彭琛,郝秀云,文愛新,等.噴印技術在組裝生產上的新應用[J],絲網印刷,2016(5):43-45.