鈦合金零件鉆削過程仿真與試驗研究

談志晶 林 森

(上海飛機設計研究院,上海 201210)

0 引言

由于鈦合金材料的比強度高、耐腐蝕能力強、熱強度大,因此被廣泛地應用于航空工業等民用領域。鉆削是航空工業加工中應用廣泛的加工過程之一,其導熱系數低、比強度高、加工溫度高[1]。

對于仿真模型的成形,Galloway創立了錐模法[2],康德純等提出了麻花鉆的數學模型[3]。Sakurai等對鈦合金的鉆削加工做了研究[4]。Cantero等對干式鉆削鈦合金做了研究[5]。美國密歇根大學的Matthew Bono和Jun Ni用鉑絲埋入工件的方法,測量鉆頭主切削刃溫度,并用ABAQUS軟件對工件熱流分布做了研究[6]。浙江大學的黃志剛等用ABAQUS軟件建立了金屬切削加工的熱力耦合模型[7]。

本文擬建立熱應力耦合有限元模型來預測鈦合金在不同加工速度下的鉆削力和鉆削溫度,并使用標準麻花鉆[8]進行鉆削試驗來驗證模型的準確性。

1 有限元模型

1.1 網格劃分-鉆頭與試件

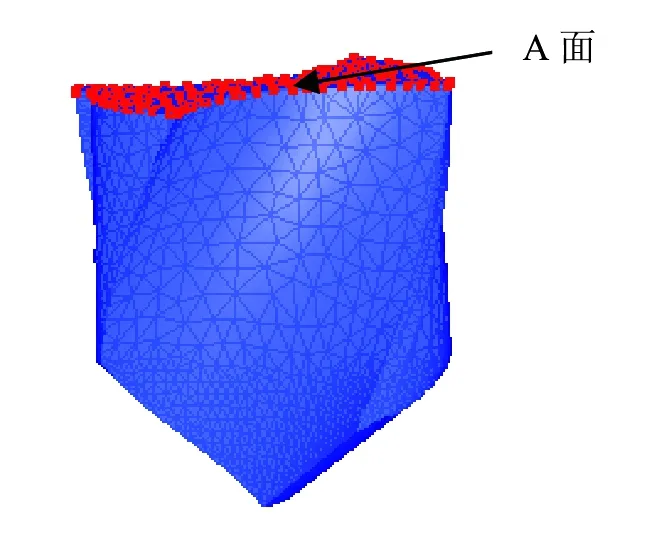

使用作圖軟件繪制鉆頭與試件模型,并保存為STL格式,將其導入仿真軟件Deform 3D[9]。假設鉆頭為剛體,即加工過程中不產生變形。采用四面體單元網格模擬鉆頭模型,網格數量約為16 000個,由于鉆頭主切刃對仿真結果的精度影響較大,為得到較為精準的仿真結果,對該界面處的網格進行加密,如圖1所示。

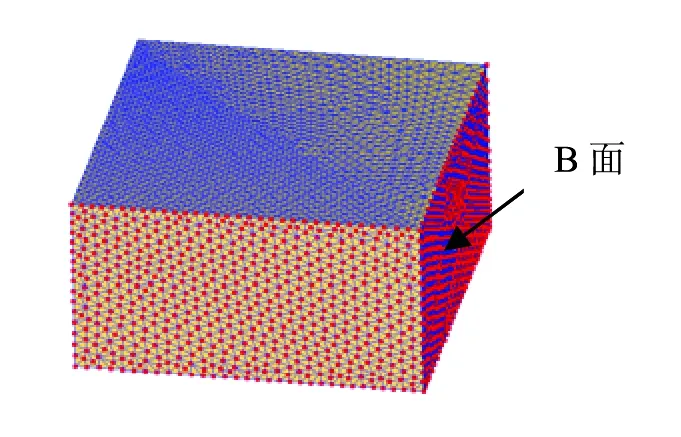

由于試件表面為加工面,直接影響仿真結果,因此其網格劃分相對復雜。由于試件加工過程中會變形,假設試件為塑性體。網格單元上的溫度、應力以及應變在試件加工垂直面上的變化梯度較大。為了能較為精準地模擬變化梯度,需要更多的網格捕捉變化梯度,因此相較于鉆頭的網格,試件使用了60 000個網格,如圖2所示。

圖1 鉆頭的網格劃分

圖2 試件的網格劃分

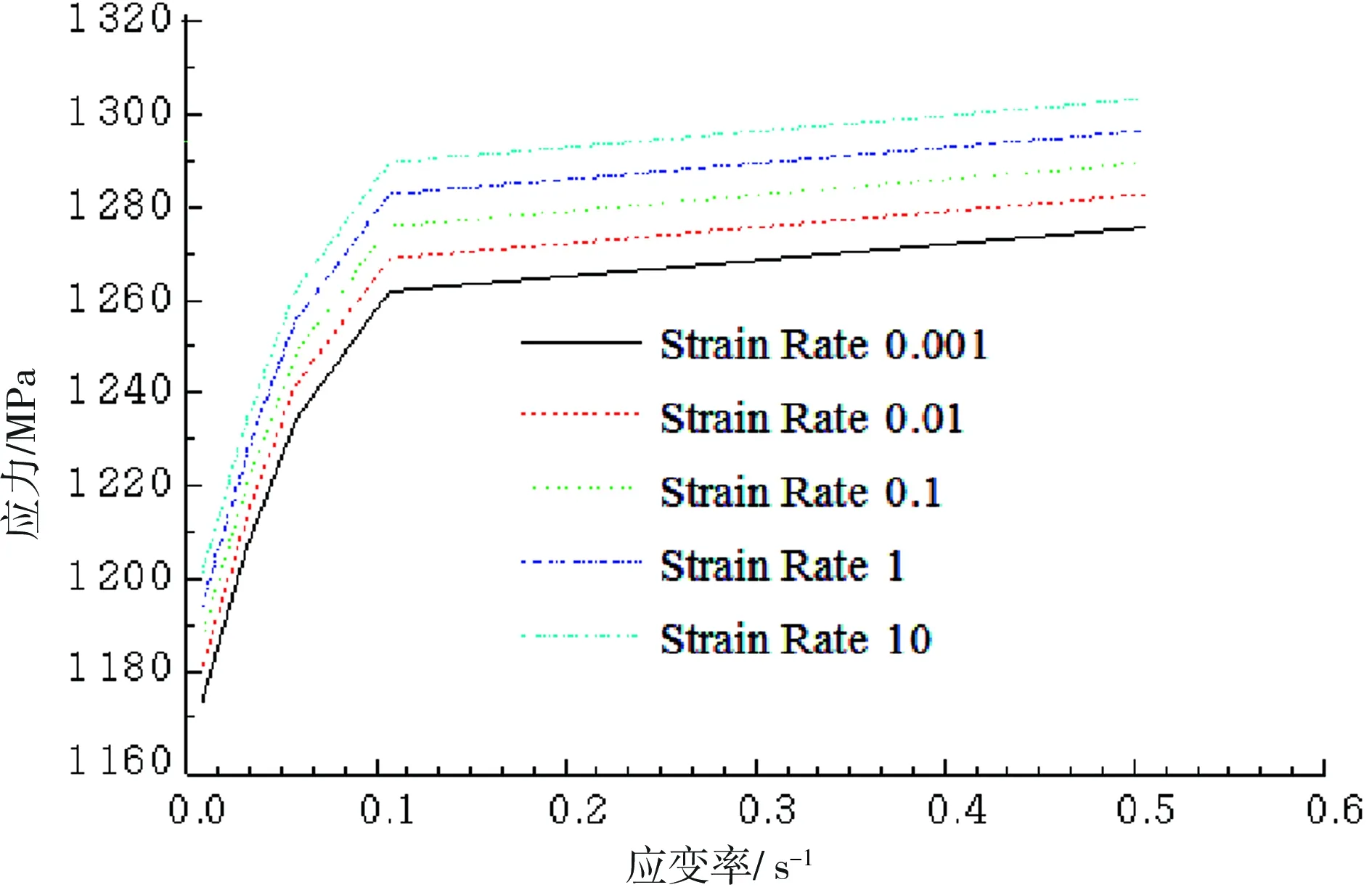

1.2 材料本構模型

在Deform 3D系統定義材料。工件選鈦合金材料,其材料本構模型如下:

(1)

圖3 鈦合金的流動應力曲線

1.3 邊界條件設定

工件固定,鉆頭相對工件做旋轉運動。根據實際鉆削參數,輸入進給速率和轉速。

邊界條件分為幾何邊界條件和熱邊界條件。鉆頭和工件接觸屬于幾何邊界條件,采用剪切摩擦,取摩擦系數為0.67。工件B面固定x、y和z方向。鉆頭的熱邊界為A面,工件的熱邊界為B面。

在仿真控制對話框中設置分析類型、分析步和迭代算法等參數。本文進行變形和熱傳導分析。分析步根據工件最小網格和鉆削深度來定義,一般每一分析步位移應為工件最小網格的1/3。分析熱力耦合用Sparse算法和Newton-Raphson迭帶法,計算精度較高。

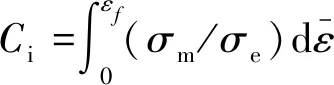

1.4 切屑分離準則

零件切屑過程中的分離標準主要有兩種:幾何準則和物理準則。幾何準則主要通過變形體的幾何尺寸的變化來判斷分離與否;而物理準則主要是基于制定的一些物理量的值是否達到了臨界值而建立的,主要有基于等效塑性應變準則、基于應變能量密度準則、斷裂應力準則等[10]。鈦合金在鉆削過程中,鉆頭將試件材料剪切分離,因此,在使用Deform 3D仿真過程中,采用了Normalized Cockcroft & Latham分離準則[11],如式(2)所示。當超過臨界破壞值Ci時,則認為材料從本體中分離出來。

(2)

2 鉆削試驗

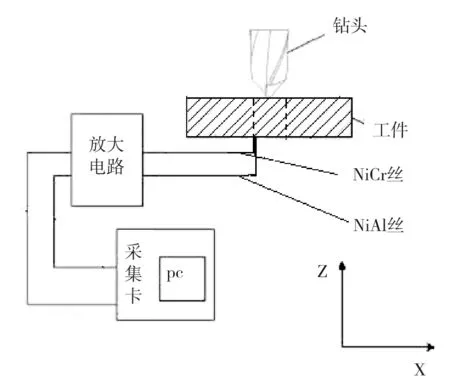

本試驗在Z5125A立式鉆床上進行,刀具為標準高速鋼麻花鉆,試件材料為鈦合金,鉆削參數見表1。加工過程中的溫度通過圖4的電路進行采集。電路由標準熱電偶、電路放大器和數據采集卡三部分組成,其中熱電偶采用電焊的方式焊接在試件底部。

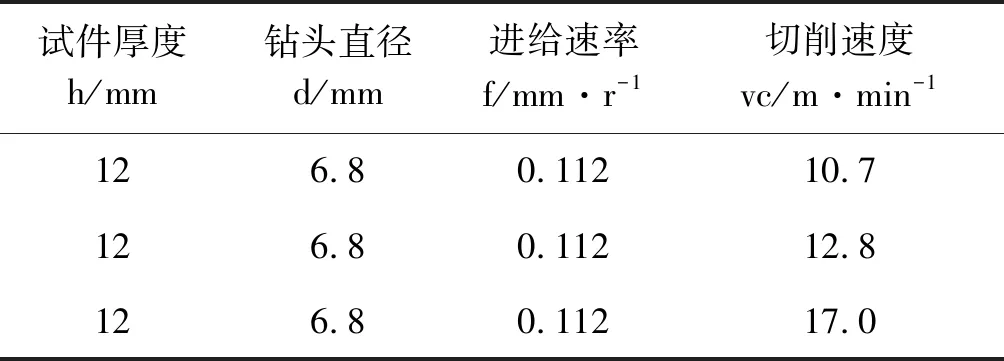

表1 鉆削試驗參數表

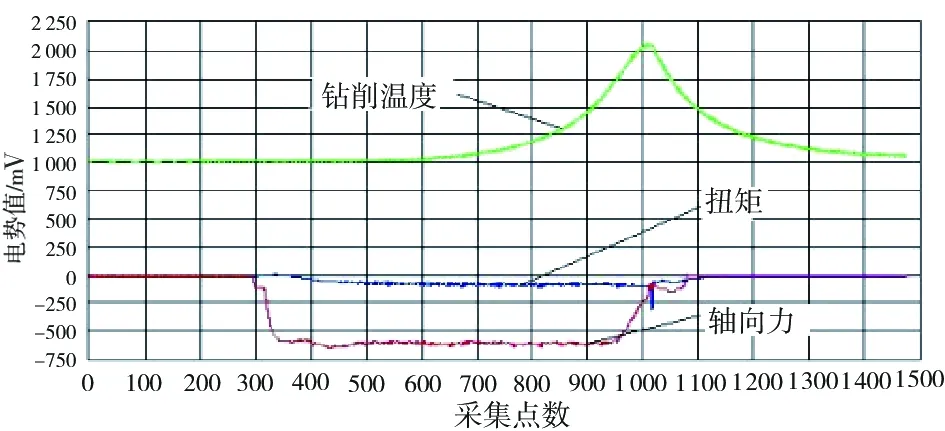

圖5為試驗采集的數據圖,試驗參數如下:鉆頭直徑6.8 mm,鉆頭進給速率0.112 mm/r,鉆頭切削速度10.7 m/min。

圖4 溫度測量原理圖

圖5 試驗采集數據

3 結果分析與討論

3.1 鉆削力

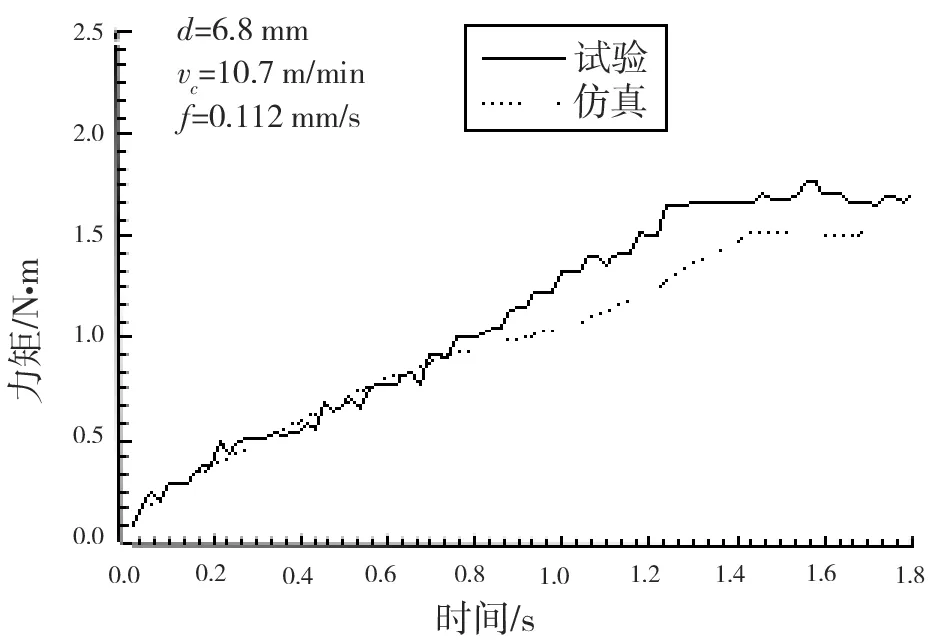

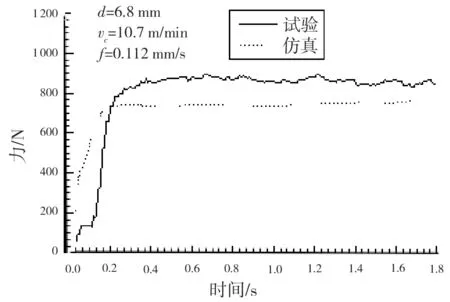

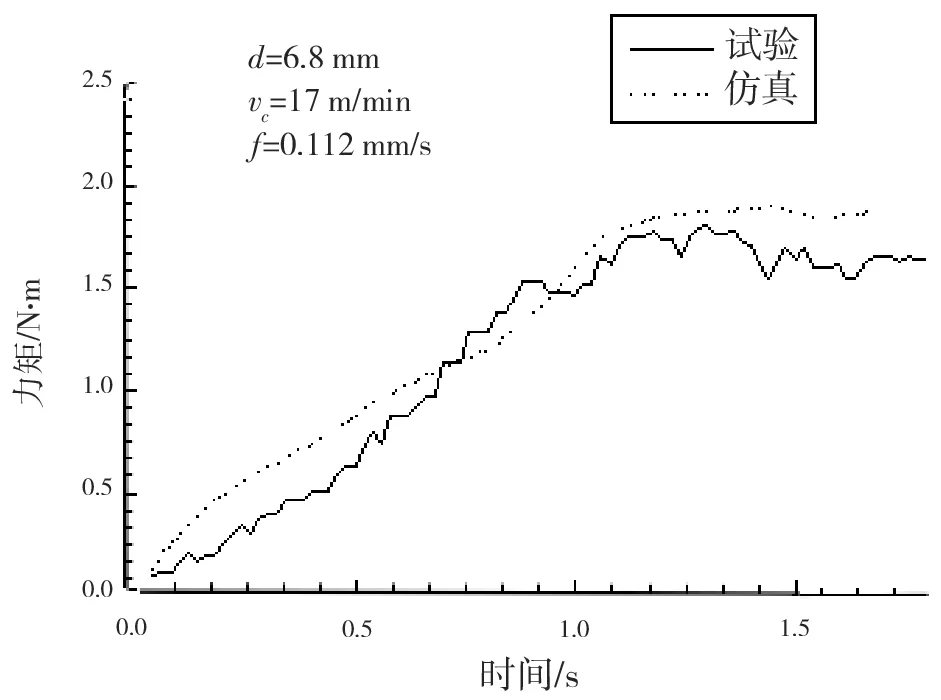

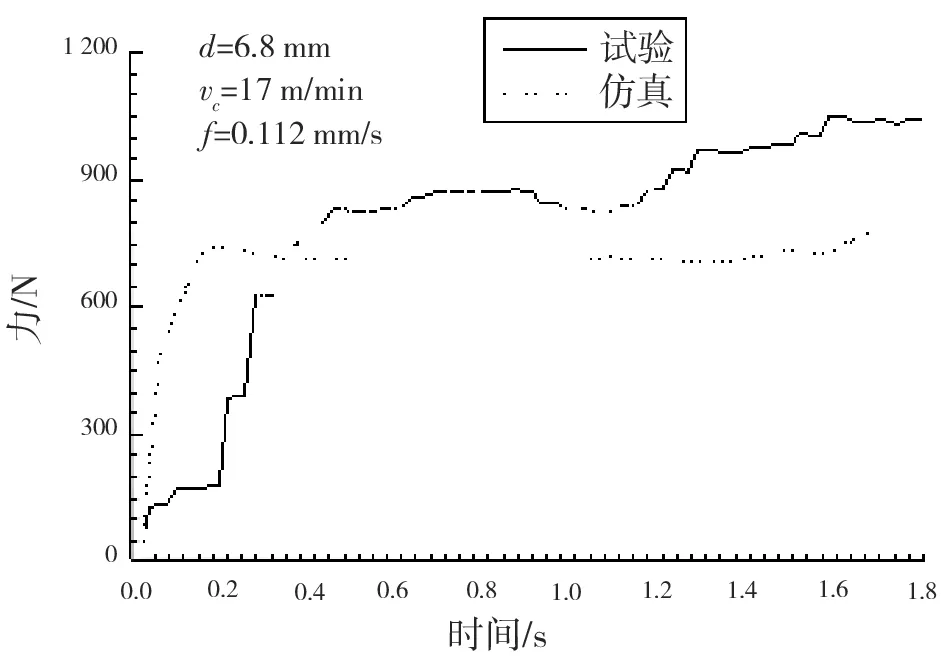

圖6和圖7分別給出了10.7 m/min和17.0 m/min速度下的鉆削力仿真與試驗結果。

仿真與試驗的扭矩誤差分別為-8.3%和10.9%;軸向力誤差分別為-12.15%和-12.77%;仿真是建立在理論模型的基礎上的,它的精度取決于仿真參數和材料參數的準確性。仿真結果和試驗結果較為吻合,在可接受誤差范圍內,故鉆削仿真是有研究意義的。

a)扭矩

b)軸向力圖6 10.7 m/min時的鉆削力

a)扭矩

b)軸向力圖7 17.0 m/min時的鉆削力

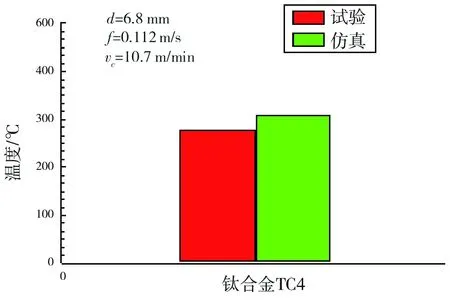

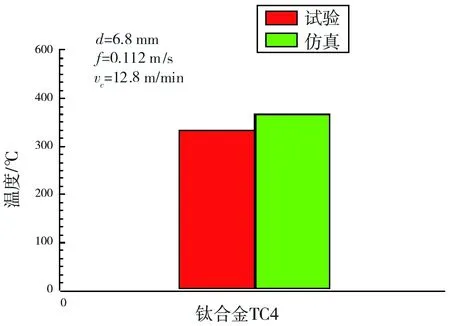

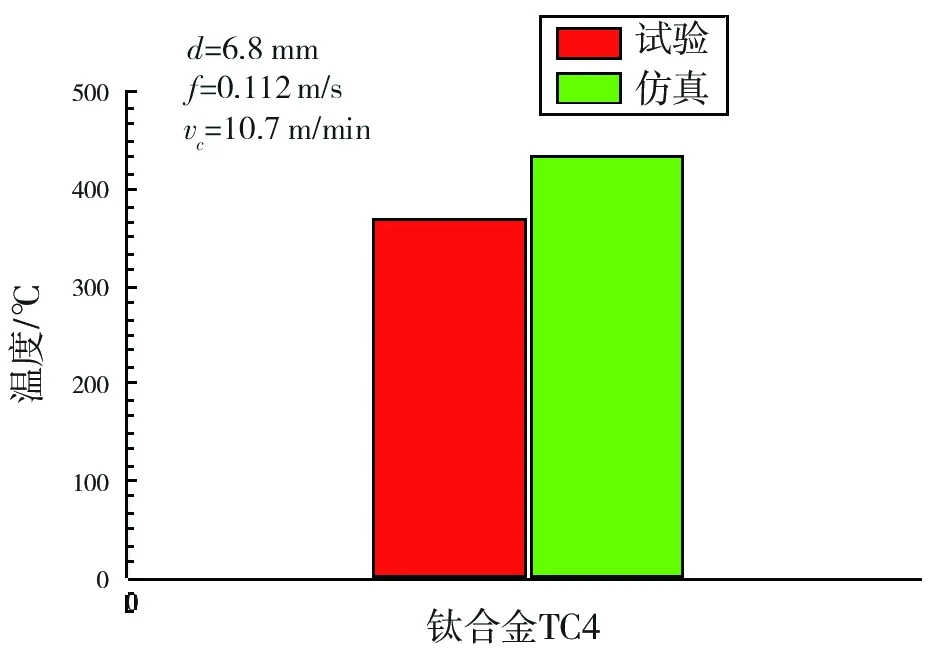

3.2 鉆削溫度

圖8給出了10.7 m/min和17.0 m/min速度下的鉆削溫度。鉆削溫度仿真的誤差分別為9.87%和14.7%。

鈦合金鉆削溫度隨進給量的增大而升高。其產生的原因是進給量越大,單位時間的切除量越大,生成的熱量越多,故綜合看鉆削溫度隨進給量的增大而升高。

a)10.7 m/min

b)12.8 m/min

c)17.0 m/min圖8 鉆削溫度

4 結論

1)建立了熱應力耦合有限元模型來預測鈦合金鉆削力和鉆削溫度。扭矩,軸向力以及溫度的鉆削過程曲線與仿真鉆削過程曲線較為吻合,誤差在可接受范圍內,可用于預測鈦合金鉆削各種參數對鉆削過程的影響。

2) 仿真研究可以彌補試驗存在的一些不足,用于評估制造過程參數對滑軌制造精度的影響。