循環(huán)流化床鍋爐脫硫工藝經(jīng)濟(jì)性分析

蔡 晉,張 縵,王中偉,榮澔潔,姚 宣,吳玉新

(1.清華大學(xué) 能源與動(dòng)力工程系 熱科學(xué)與動(dòng)力工程教育部重點(diǎn)實(shí)驗(yàn)室,北京 100084;2.清華大學(xué)山西清潔能源研究院,山西 太原 030032; 3.中國(guó)特種設(shè)備檢測(cè)研究院,北京 100011;4.山西河坡發(fā)電有限責(zé)任公司,山西 陽(yáng)泉 045000)

0 引 言

循環(huán)流化床鍋爐(CFB)具有燃料適應(yīng)性廣、污染物脫除成本低等特點(diǎn),較適用于高灰、高硫煤的燃燒。但隨著環(huán)保要求日益嚴(yán)格,要求不斷加大力度推進(jìn)煤電超低排放和節(jié)能改造工作。對(duì)于某些循環(huán)流化床鍋爐,其爐內(nèi)脫硫效率不足以穩(wěn)定實(shí)現(xiàn)SO2超低排放,需在鍋爐出口對(duì)煙氣進(jìn)一步凈化,從而涉及到兩級(jí)脫硫工藝的工藝選擇和容量分配問(wèn)題。

爐內(nèi)脫硫是循環(huán)流化床鍋爐優(yōu)勢(shì),利用燃燒特點(diǎn),低成本降低SO2排放,有效抑制低溫腐蝕。目前循環(huán)流化床機(jī)組常用的爐外脫硫工藝主要有石灰石-石膏濕法和循環(huán)流化床半干法,其中大部分循環(huán)流化床采用石灰石-石膏濕法工藝。眾多學(xué)者對(duì)2種工藝進(jìn)行了單獨(dú)的成本效益評(píng)價(jià)[1-4]或能效評(píng)估[5-7],也有部分學(xué)者對(duì)2種工藝進(jìn)行了技術(shù)經(jīng)濟(jì)分析對(duì)比[7-11],而在考慮爐內(nèi)脫硫前提下,針對(duì)2種工藝的全面經(jīng)濟(jì)性對(duì)比分析鮮有報(bào)道。

本文建立了技術(shù)經(jīng)濟(jì)分析模型,分析了石灰石價(jià)格、上網(wǎng)電價(jià)和年運(yùn)行時(shí)間等對(duì)石灰石-石膏濕法和循環(huán)流化床半干法的經(jīng)濟(jì)性影響,并評(píng)估了對(duì)超細(xì)石灰石爐內(nèi)高效脫硫技術(shù)的影響,為不同條件下循環(huán)流化床鍋爐脫硫技術(shù)的選擇提供參考。

1 CFB鍋爐脫硫技術(shù)

1.1 爐內(nèi)脫硫

通過(guò)氣力輸送,將石灰石粉送至循環(huán)流化床鍋爐爐膛,燃燒過(guò)程中同時(shí)脫硫。傳統(tǒng)的循環(huán)流化床鍋爐采用常規(guī)粒徑石灰石爐內(nèi)脫硫,鈣硫比≤2時(shí),脫硫效率一般低于90%,繼續(xù)提高脫硫效率較困難,且受脫硫劑成本和NOx生成量影響[12]。而采用超細(xì)石灰石參與爐內(nèi)脫硫,可在相對(duì)較低鈣硫摩爾比下爐內(nèi)效率增至90%以上[13]。

1.2 石灰石-石膏濕法煙氣脫硫

濕法煙氣脫硫工藝包含石灰石-石膏法、鎂法、氨法、鈉堿法以及海水法等[14],其中石灰石-石膏濕法煙氣脫硫工藝是目前世界上最為成熟、應(yīng)用最為廣泛的脫硫工藝。該脫硫工藝采用石灰石為脫硫吸收劑,石灰石經(jīng)破碎磨細(xì)成粉狀與水混合攪拌制成漿液,打入吸收塔中,吸收漿液與煙氣接觸混合,煙氣中的SO2與漿液中的碳酸鈣以及鼓入的氧化空氣進(jìn)行化學(xué)反應(yīng)而被脫除,最終反應(yīng)產(chǎn)物為石膏(CaSO4·2H2O)。脫硫后的煙氣經(jīng)除霧器除去攜帶的細(xì)小液滴,經(jīng)加熱器加熱升溫或不加熱直接排入煙囪;脫硫石膏漿經(jīng)脫水裝置脫水后回收。由于吸收漿液可循環(huán)利用,脫硫吸收劑利用率高,脫硫效率可達(dá)98%以上。

1.3 循環(huán)流化床半干法煙氣脫硫

半干法煙氣脫硫工藝有多種[15],目前循環(huán)流化床半干法煙氣脫硫應(yīng)用較廣泛。該工藝主要流程為:煙氣通過(guò)吸收塔底部的文丘里管加速進(jìn)入循環(huán)流化床床體,與作為物料的消石灰接觸,由于氣流的作用,氣固兩相產(chǎn)生激烈的湍動(dòng)與混合,充分接觸反應(yīng)。在文丘里的出口擴(kuò)管段設(shè)有噴水裝置,噴入霧化水,使降低脫硫塔內(nèi)的煙溫降至高于煙氣露點(diǎn)20 ℃左右,從而使SO2與Ca(OH)2的反應(yīng)轉(zhuǎn)化為可瞬間完成的離子型反應(yīng)。循環(huán)流化床半干法煙氣脫硫工藝的脫硫效率略低于石灰石-石膏煙氣濕法脫工藝[16],對(duì)煤種硫分含量要求相對(duì)較高,但隨著超細(xì)石灰石脫硫技術(shù)的提出和完善,爐內(nèi)脫硫效率提高,循環(huán)流化床半干法工藝的經(jīng)濟(jì)性得到改善[17]。

本文主要比較循環(huán)流化床機(jī)組目前使用較多的2種典型脫硫技術(shù)路線的經(jīng)濟(jì)性(爐內(nèi)石灰石脫硫加上石灰石-石膏濕法煙氣脫硫、爐內(nèi)石灰石脫硫加上循環(huán)流化床半干法煙氣脫硫)。

2 技術(shù)經(jīng)濟(jì)分析模型

2.1 成本計(jì)算方法

循環(huán)流化床鍋爐脫硫的總成本包括爐內(nèi)脫硫和爐外煙氣脫硫2部分,各類費(fèi)用均包含運(yùn)行費(fèi)用和綜合費(fèi)用。運(yùn)行費(fèi)用主要包含機(jī)組運(yùn)行期間的脫硫劑消耗、電耗、水耗、蒸汽消耗以及廢水處理等;綜合費(fèi)用包含設(shè)備投資折舊費(fèi)用、維護(hù)費(fèi)用、人工費(fèi)用和財(cái)務(wù)費(fèi)用。

2.1.1爐內(nèi)脫硫運(yùn)行費(fèi)用

1)爐內(nèi)石灰石費(fèi)用

根據(jù)燃煤生成的SO2量和爐內(nèi)鈣硫摩爾比可求出石灰石耗量。爐內(nèi)石灰石實(shí)際費(fèi)用V1為

(1)

式中,a為石灰石純度,取0.9;K為燃煤中的硫分燃燒后氧化成SO2的比例,取0.9;Bj為機(jī)組耗煤量,t/h;w(Sar)為給煤收到基硫分,%;Kglb為鈣硫摩爾比,由實(shí)際工業(yè)運(yùn)行數(shù)據(jù)擬合;u1為石灰石單價(jià),元/t;H為機(jī)組年運(yùn)行時(shí)間,h。

2)運(yùn)行耗電費(fèi)用

運(yùn)行耗電主要包括石灰石制備耗電和空壓機(jī)輸送耗電。石灰石制備設(shè)備電機(jī)總額定功率為500 kW,石灰產(chǎn)量40 t/h;空壓機(jī)功率373 kW,壓縮空氣產(chǎn)量71.4 m3/min[3]。運(yùn)行耗電費(fèi)用V2為

(2)

式中,α為壓縮空氣系數(shù),取1.92;Bs為爐內(nèi)石灰石耗量,t/h;u2為上網(wǎng)電價(jià),元/kWh;Cd為石灰石粒度不同引起的電耗變化修正系數(shù)。

3)運(yùn)輸費(fèi)用

為簡(jiǎn)化分析,石灰石的運(yùn)輸費(fèi)用核算到石灰石的單價(jià)中。

2.1.2石灰石-石膏濕法煙氣脫硫運(yùn)行費(fèi)用

1)石灰石費(fèi)用

確定爐外脫硫效率后,結(jié)合實(shí)際工程數(shù)據(jù)獲得相應(yīng)爐外鈣硫摩爾比,通過(guò)爐外脫硫量求得石灰石耗量。

(3)

式中,C(SO2)為原煙氣中SO2濃度,mg/m3;C為排放限值,mg/m3;ηtl為爐內(nèi)脫硫效率,%。

石灰石-石膏濕法煙氣脫硫石灰石費(fèi)用V′1為

(4)

2)運(yùn)行耗電費(fèi)用

石灰石-石膏濕法煙氣脫硫的主要耗能設(shè)備為漿液循環(huán)泵和氧化風(fēng)機(jī),占總脫硫系統(tǒng)的總能耗60%~70%[5]。引風(fēng)機(jī)能耗中,脫硫塔阻力的貢獻(xiàn)率約為20%。實(shí)際運(yùn)行中,針對(duì)不同脫硫系統(tǒng)入口SO2濃度,采用不同功率循環(huán)泵進(jìn)行組合以達(dá)到能耗最低[18-19],本文計(jì)算忽略該部分影響,且不設(shè)煙氣再熱器(GGH)。石灰石-石膏濕法煙氣脫硫的運(yùn)行耗電費(fèi)用V′2為

V′2=P1u′2H×10-4

(5)

式中,P1為石灰石-石膏濕法煙氣脫硫系統(tǒng)總耗電功率,kW;u′2為電價(jià),元/kWh。

3)耗水費(fèi)用

椎管內(nèi)神經(jīng)鞘瘤因其生長(zhǎng)部位不同具有不同特征,結(jié)合文獻(xiàn)及本例MRI表現(xiàn),可分為3種類型:(1)病變位于椎管內(nèi)外時(shí),腫瘤沿神經(jīng)根穿出經(jīng)椎間孔向外延伸,表現(xiàn)為啞鈴型[4-5];(2)病變位于椎管內(nèi)時(shí)通常表現(xiàn)為橢圓形[6];(3)病變位于椎管內(nèi),表現(xiàn)為橢圓形及神經(jīng)出入征。本例胸腰段椎管內(nèi)神經(jīng)鞘瘤病變除了主體表現(xiàn)為橢圓形以外,手術(shù)證實(shí)在病變上下兩端可見神經(jīng)出入征改變,即近端增粗的結(jié)節(jié)為進(jìn)入腫瘤的受累的馬尾神經(jīng),遠(yuǎn)端增粗的結(jié)節(jié)為離開腫瘤的受累的馬尾神經(jīng)。

石灰石-石膏濕法煙氣脫硫耗水包含煙氣攜帶水分、石膏攜帶水分和排放廢水3部分。用水費(fèi)用V′3為

V′3=B(H2O)u′3H×10-4

(6)

式中,B(H2O)為爐外脫硫系統(tǒng)耗水量,t;u′3為用水單價(jià),元/t。

4)石膏收益

石灰石-石膏濕法煙氣脫硫的工業(yè)副產(chǎn)品是石膏,其主要成分是結(jié)晶硫酸鈣,含水率為10%~20%。爐外脫硫石膏收益V′4為

(7)

式中,B′(SO2)為爐內(nèi)脫硫后SO2剩余量,t;η(H2O)為石膏含水率;u′4為石膏售價(jià),元/t。

5)廢水處理費(fèi)用

石灰石-石膏濕法煙氣脫硫產(chǎn)生廢水,其處理費(fèi)用V′5為

V′5=Bflu′5H×10-4

(8)

式中,Bfl為脫硫廢水處理量,t;u′5為廢水處理價(jià)格,元/t。

2.1.3循環(huán)流化床半干法煙氣脫硫運(yùn)行費(fèi)用

1)生石灰費(fèi)用

通過(guò)調(diào)研數(shù)據(jù),對(duì)生石灰單價(jià)與石灰石單價(jià)進(jìn)行擬合,關(guān)系見式(10),則循環(huán)流化床半干法煙氣脫硫的石灰石費(fèi)用V″1為

(9)

(10)

2)運(yùn)行電耗費(fèi)用

與石灰石-石膏濕法煙氣脫硫工藝相比,循環(huán)流化床半干法煙氣脫硫工藝需再增設(shè)高效布袋除塵器,因此需要考慮循環(huán)流化床半干法煙氣脫硫系統(tǒng)阻力與布袋除塵器阻力對(duì)引風(fēng)機(jī)電耗的貢獻(xiàn)率。已有設(shè)計(jì)數(shù)據(jù)表明,循環(huán)流化床半干法煙氣脫硫系統(tǒng)與布袋除塵器的阻力之和約為石灰石-石膏濕法煙氣脫硫系統(tǒng)阻力的2倍,因此將該部分電耗近似為石灰石-石膏濕法煙氣脫硫阻力所致引風(fēng)機(jī)電耗的2倍。循環(huán)流化床半干法煙氣脫硫的運(yùn)行耗電費(fèi)用V″2為

(11)

式中,P′1為循環(huán)流化床半干法煙氣脫硫系統(tǒng)總耗電功率,kW;u″2為電價(jià),元/kWh。

3)用水費(fèi)用

(12)

2.1.4綜合費(fèi)用

1)折舊成本

脫硫裝置折舊年限為15 a,固定資產(chǎn)形成率為95%,則折舊費(fèi)用Vzj為

(13)

式中,U為脫硫裝置靜態(tài)總投資費(fèi)用,萬(wàn)元;n為設(shè)備使用年數(shù),a。

2)維修成本

維修費(fèi)用按靜態(tài)投資的3%計(jì)算,則維修費(fèi)用Vwx為

Vwx=U×3%

(14)

3)人工成本

假設(shè)每臺(tái)機(jī)組增加運(yùn)行人員10人,每人年均工資6萬(wàn)元,人工費(fèi)用為60萬(wàn)元。

4)財(cái)務(wù)成本

財(cái)務(wù)費(fèi)用按靜態(tài)投資的5%計(jì)算,財(cái)務(wù)成本Vcw為

Vcw=U×5%

(15)

2.2 關(guān)鍵因素敏感性分析

爐內(nèi)脫硫運(yùn)行成本Va、石灰石-石膏濕法煙氣脫硫運(yùn)行成本Vb、循環(huán)流化床半干法煙氣脫硫運(yùn)行成本Vc、運(yùn)行成本Vyx、綜合費(fèi)用Vzh以及總費(fèi)用V如下:

Va=V1+V2

(16)

Vb=V′1+V′2+V′3-V′4+V′5

(17)

Vc=V″1+V″2+V″3

(18)

(19)

Vzh=Vzj+Vwx+Vrg+Vcw

(20)

V=Vyx+Vzh

(21)

由于石膏質(zhì)量不穩(wěn)定,且石膏收益占比較小,可忽略。循環(huán)流化床鍋爐具有爐內(nèi)脫硫的優(yōu)勢(shì),可以緩解空預(yù)器的低溫腐蝕,因此本文計(jì)算中,尾部煙氣凈化技術(shù)的選擇結(jié)果,均考慮爐內(nèi)石灰石脫硫。研究表明[3,20-21],兩級(jí)脫硫時(shí),爐內(nèi)最佳脫硫效率為60%~70%,本文按70%計(jì)算。針對(duì)某350 MW機(jī)組,分析了硫含量、脫除成本隨硫含量的變化關(guān)系,相關(guān)參數(shù)見表1。

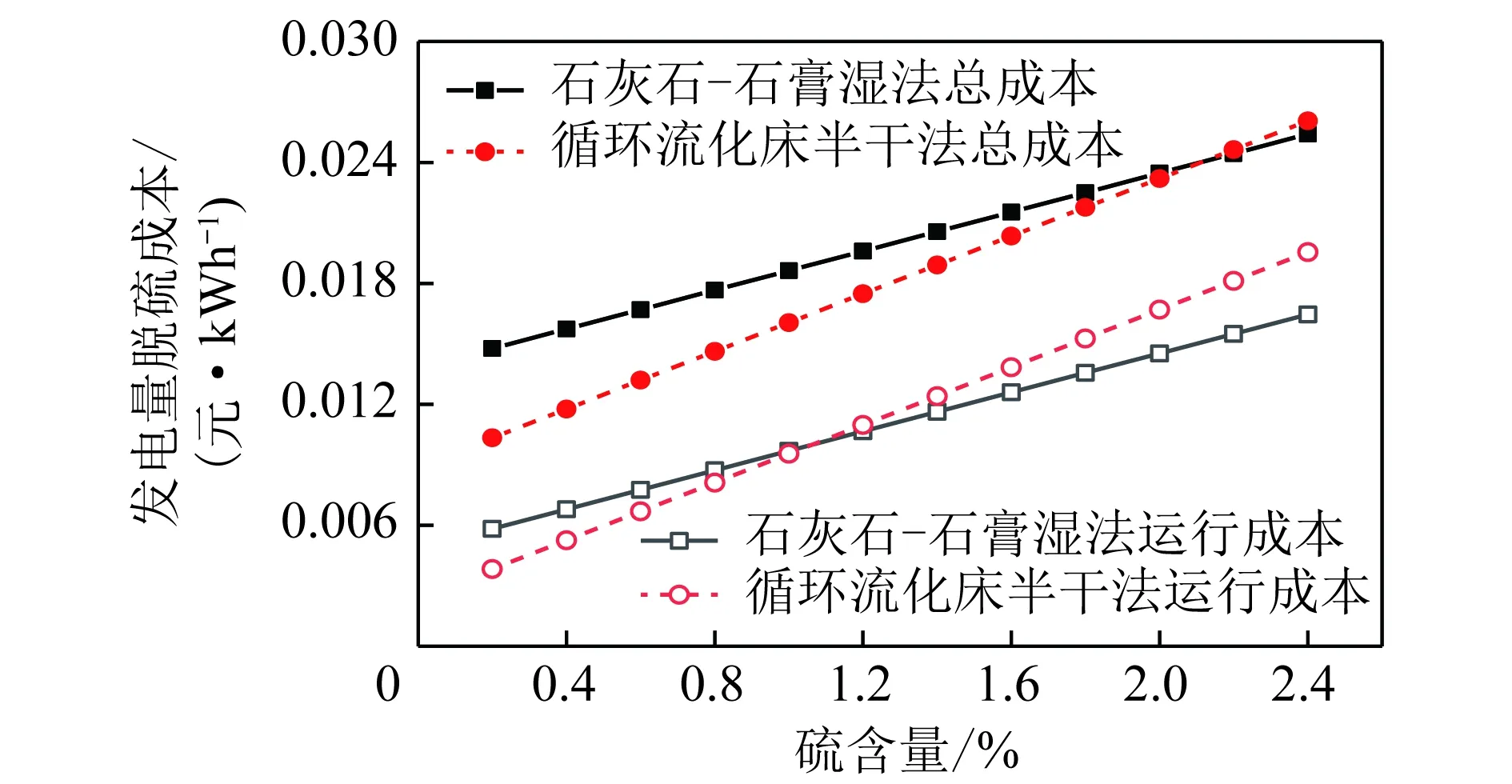

表1 計(jì)算邊界條件

2.2.1硫含量

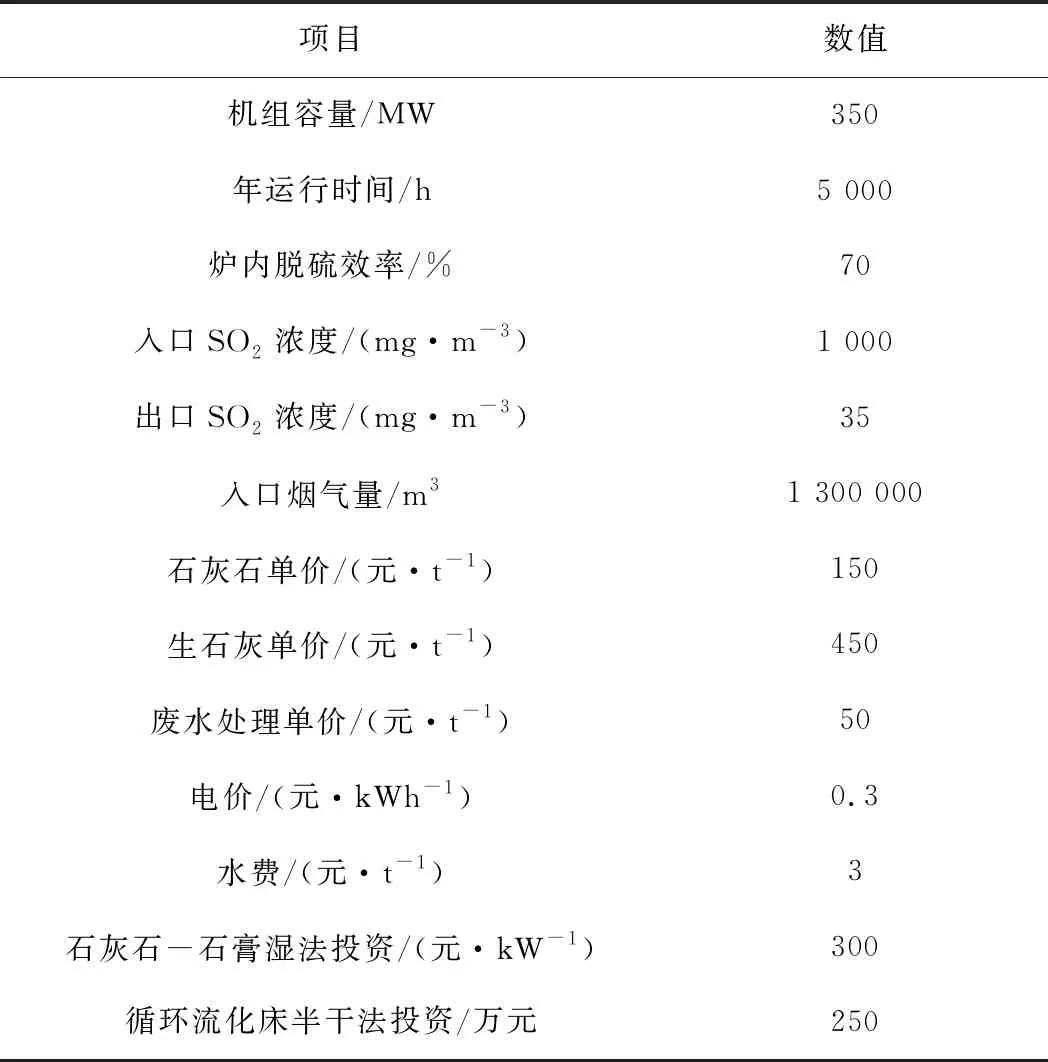

圖1 石灰石-石膏濕法煙氣脫硫方式的燃料硫分對(duì)脫硫成本的影響(爐內(nèi)脫硫效率70%)Fig.1 Effect of sulfur content in fuel on the total desulphurization cost by limestone-gypsum FGD(ηtl=70%)

350 MW循環(huán)流化床鍋爐爐內(nèi)脫硫效率為70%,尾部煙氣采用石灰石-石膏法凈化時(shí),不同硫含量下的脫硫成本如圖1所示。隨硫含量增大,單位發(fā)電量脫硫總成本增加,單位污染物脫除成本降低。其中,石灰石成本占比最大,隨著硫含量增大,污染物脫除量增大,石灰石耗量增加。當(dāng)硫含量達(dá)2%時(shí),石灰石成本占比近40%。單位發(fā)電量折舊成本、維修成本、財(cái)務(wù)成本、人工成本和投資成本不變,硫含量對(duì)其影響可忽略不計(jì)。

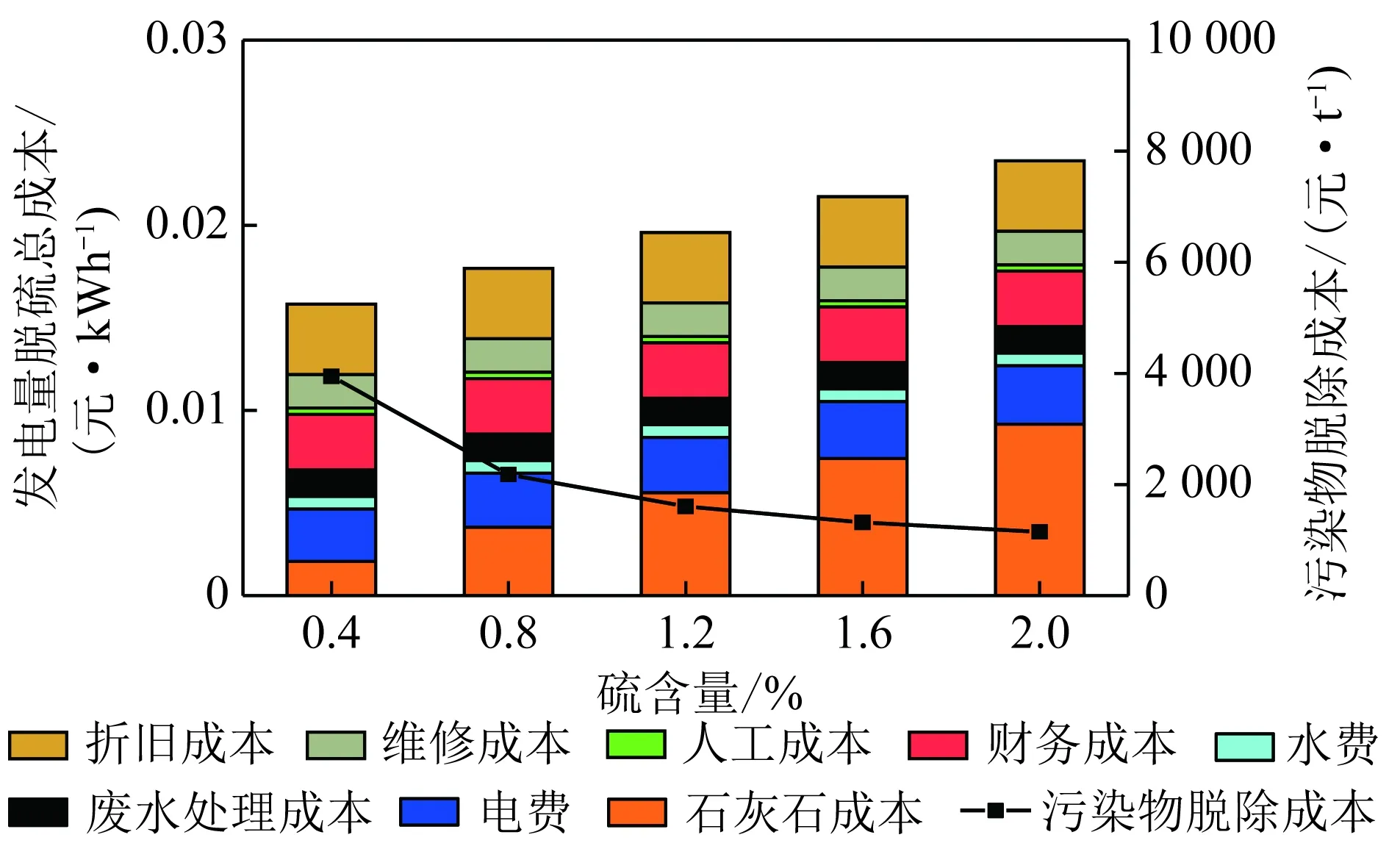

350 MW循環(huán)流化床鍋爐爐內(nèi)脫硫效率70%、尾部煙氣采用循環(huán)流化床半干法煙氣凈化時(shí),不同硫含量下的脫硫成本如圖2所示。隨硫含量增大,單位發(fā)電量脫硫總成本增加,且增加幅度明顯大于石灰石-石膏濕法煙氣脫硫,這主要是由于相同脫除效率下循環(huán)流化床半干法煙氣脫硫工藝的鈣硫比更大,導(dǎo)致總脫硫劑成本增加。

圖2 循環(huán)流化床半干法煙氣脫硫條件下燃料硫分對(duì)脫硫成本的影響(爐內(nèi)脫硫效率70%)Fig.2 Effect of sulfur content in fuel on the total desulphurization cost by CFB semi-dry FGD(ηtl=70%)

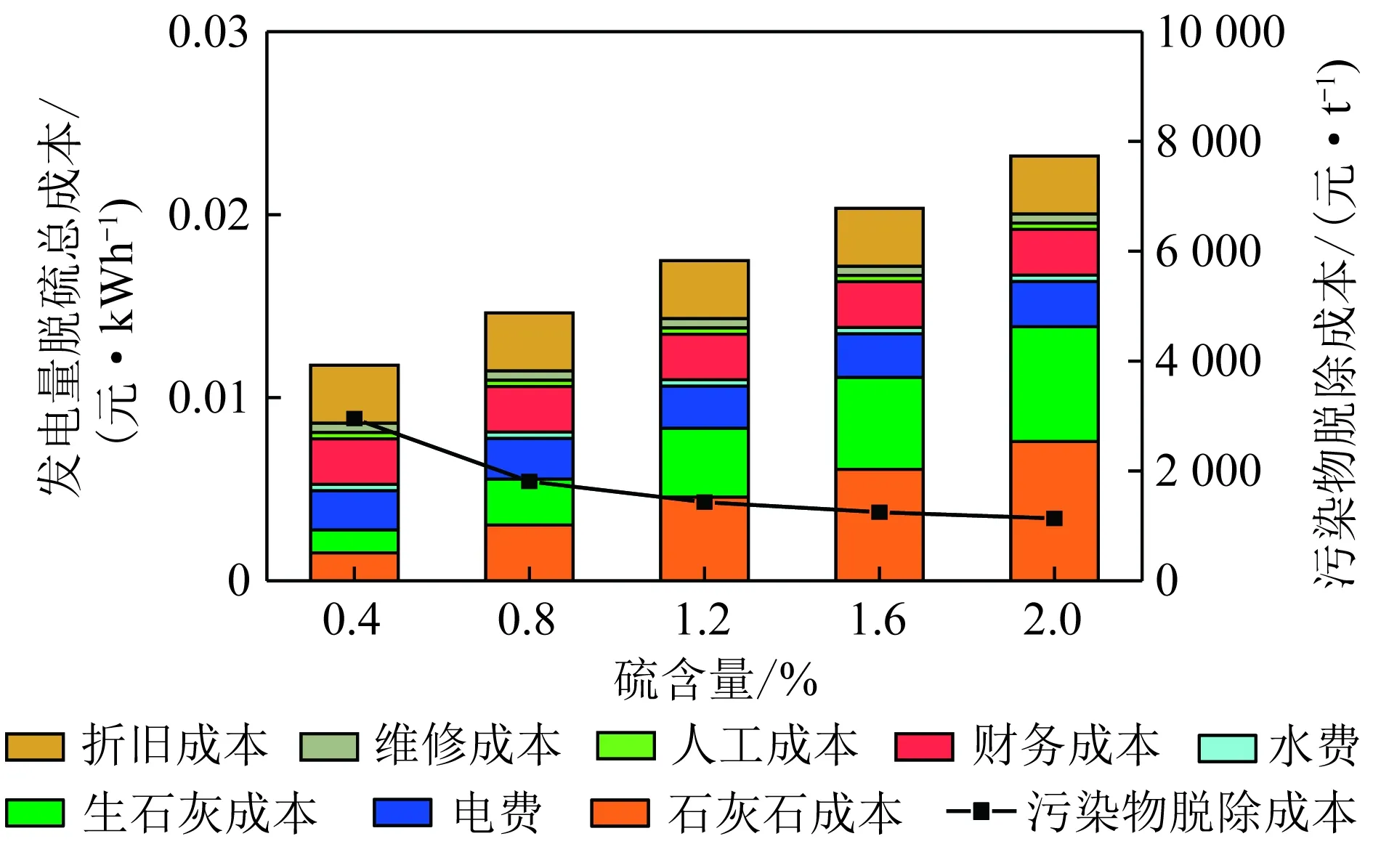

圖3為爐內(nèi)脫硫效率為70%條件下,2種脫硫方式的成本隨硫含量的變化。硫含量低于1.1%時(shí),循環(huán)流化床半干法煙氣脫硫的運(yùn)行成本相對(duì)較低;硫分含量低于2.1%時(shí),循環(huán)流化床半干法煙氣脫硫的總成本相對(duì)較低。

圖3 不同硫含量下2種煙氣脫硫工藝成本比較(爐內(nèi)脫硫效率70%)Fig.3 Cost comparison oftwo FGD methods under different sulfur content in fuel(ηtl=70%)

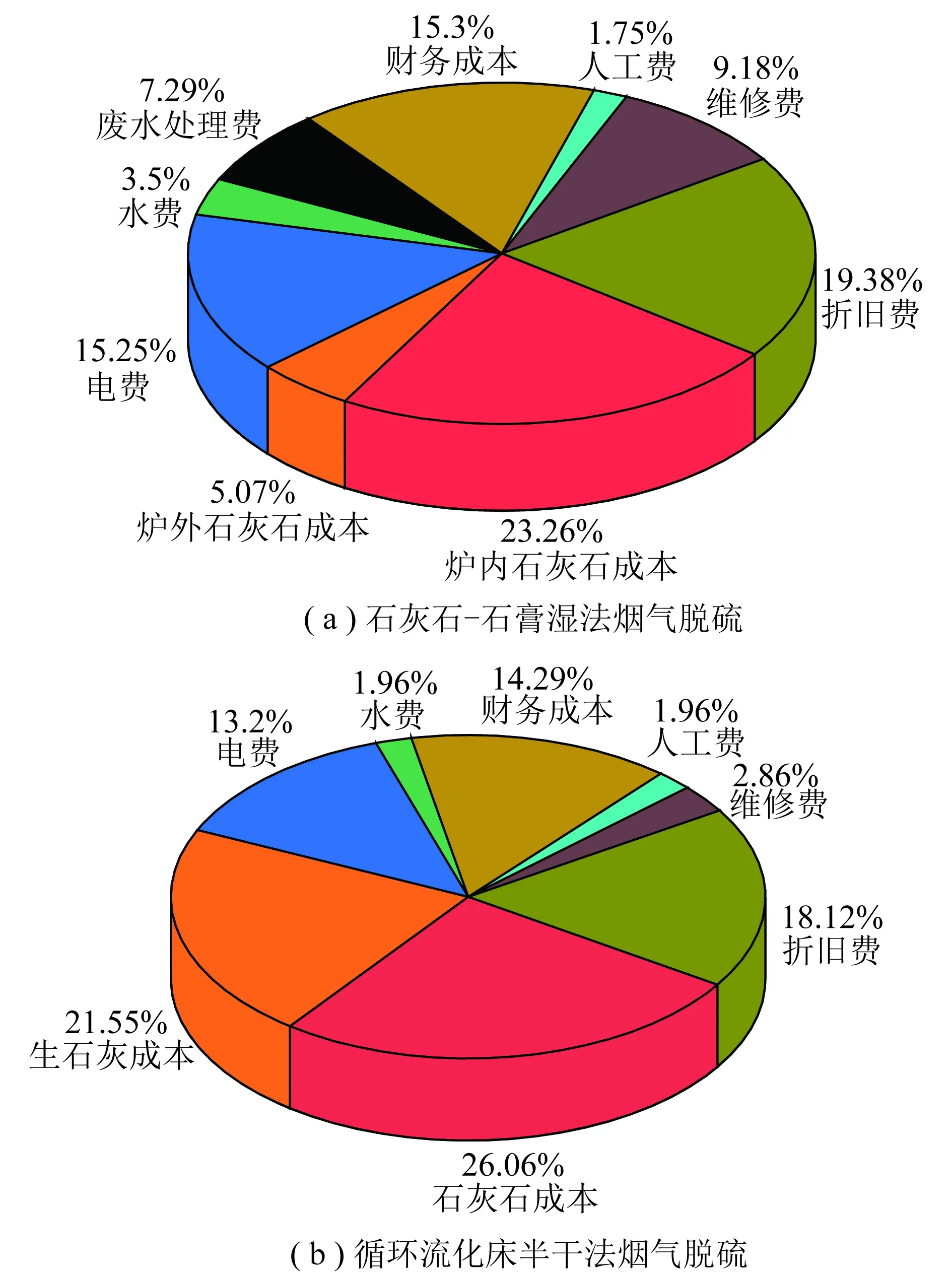

2種脫硫工藝配置的總成本構(gòu)成如圖4所示,計(jì)算中燃料硫含量為1.2%。可見,脫硫劑成本、電耗成本以及折舊成本是脫硫成本的主體。對(duì)比石灰石-石膏濕法煙氣脫硫和循環(huán)流化床半干法煙氣脫硫的脫硫劑成本和電費(fèi),循環(huán)流化床半干法煙氣脫硫的脫硫劑成本占比顯著較大,近48%,而石灰石-石膏濕法煙氣脫硫的電費(fèi)占比略大。需要注意的是,此處計(jì)算值基于滿負(fù)荷工況,循環(huán)流化床半干法煙氣脫硫需在低負(fù)荷時(shí)開啟煙氣再循環(huán)系統(tǒng),此時(shí)的電耗將增大。

圖4 不同煙氣凈化工藝的分項(xiàng)成本比例(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)Fig.4 Ratio of subentry cost of different flue gas purification processes(w(Sar)=1.2%,ηtl=70%)

2.2.2其他因素

為比較各因素的影響權(quán)重,進(jìn)行單位發(fā)電量脫硫總成本V的敏感性分析,采用敏感度系數(shù)SV為評(píng)價(jià)指標(biāo),即單位發(fā)電量脫硫總成本變化率與不確定因素變化率之比,即

(22)

其中,ΔF/F為不確定因素F的變化率;ΔV/V為不確定因素F發(fā)生變化時(shí),評(píng)價(jià)指標(biāo)V的變化率。SV>0,表示評(píng)價(jià)指標(biāo)與不確定因素正相關(guān);SV<0,表示評(píng)價(jià)指標(biāo)與不確定因素負(fù)相關(guān)。|SV|越大,說(shuō)明該因素對(duì)于評(píng)價(jià)指標(biāo)越敏感。

取各因素變化率分別為-40%、-20%、20%和40%等4種情況進(jìn)行分析計(jì)算。基于單一變量原則,計(jì)算邊界條件見表1。

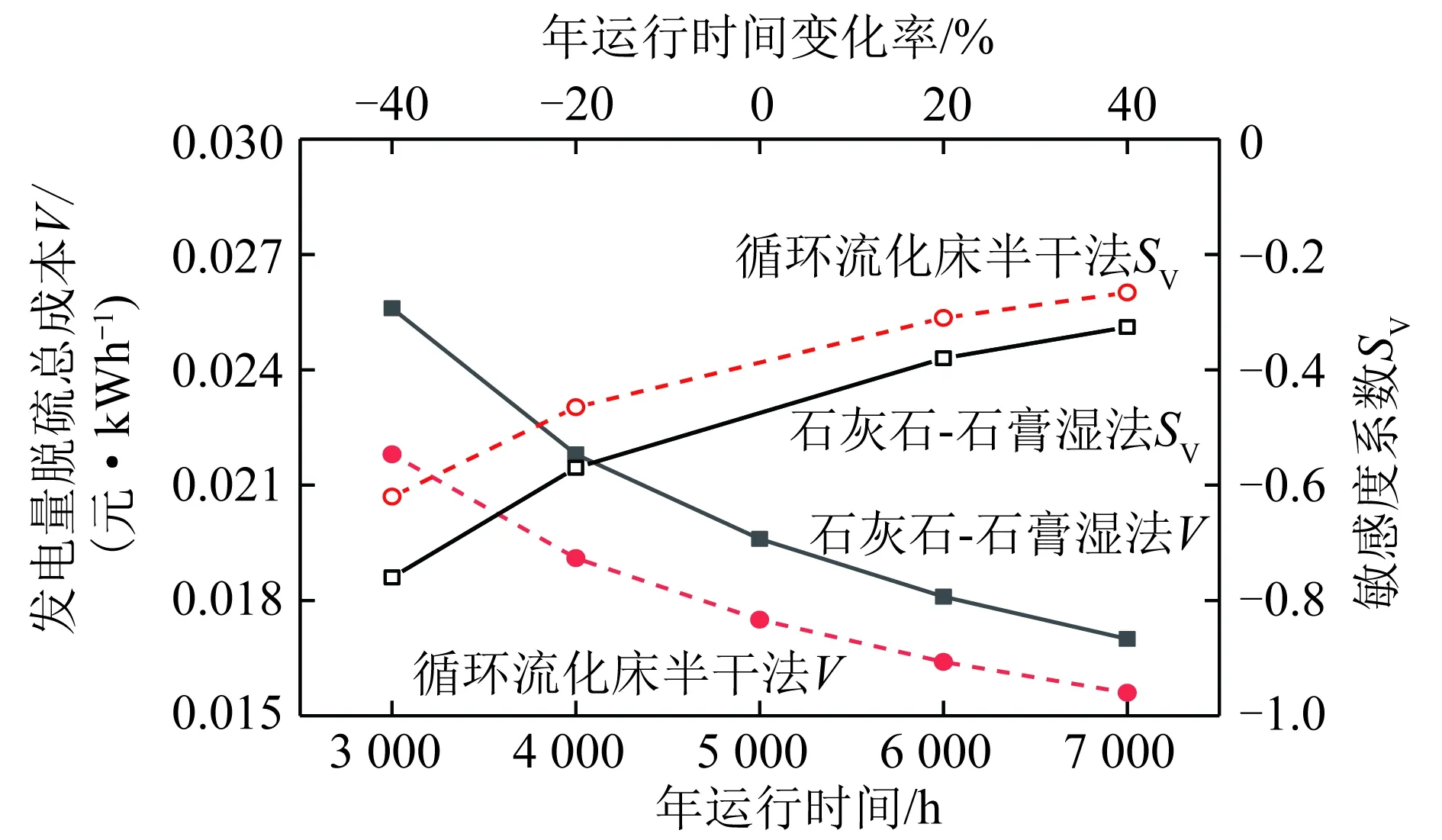

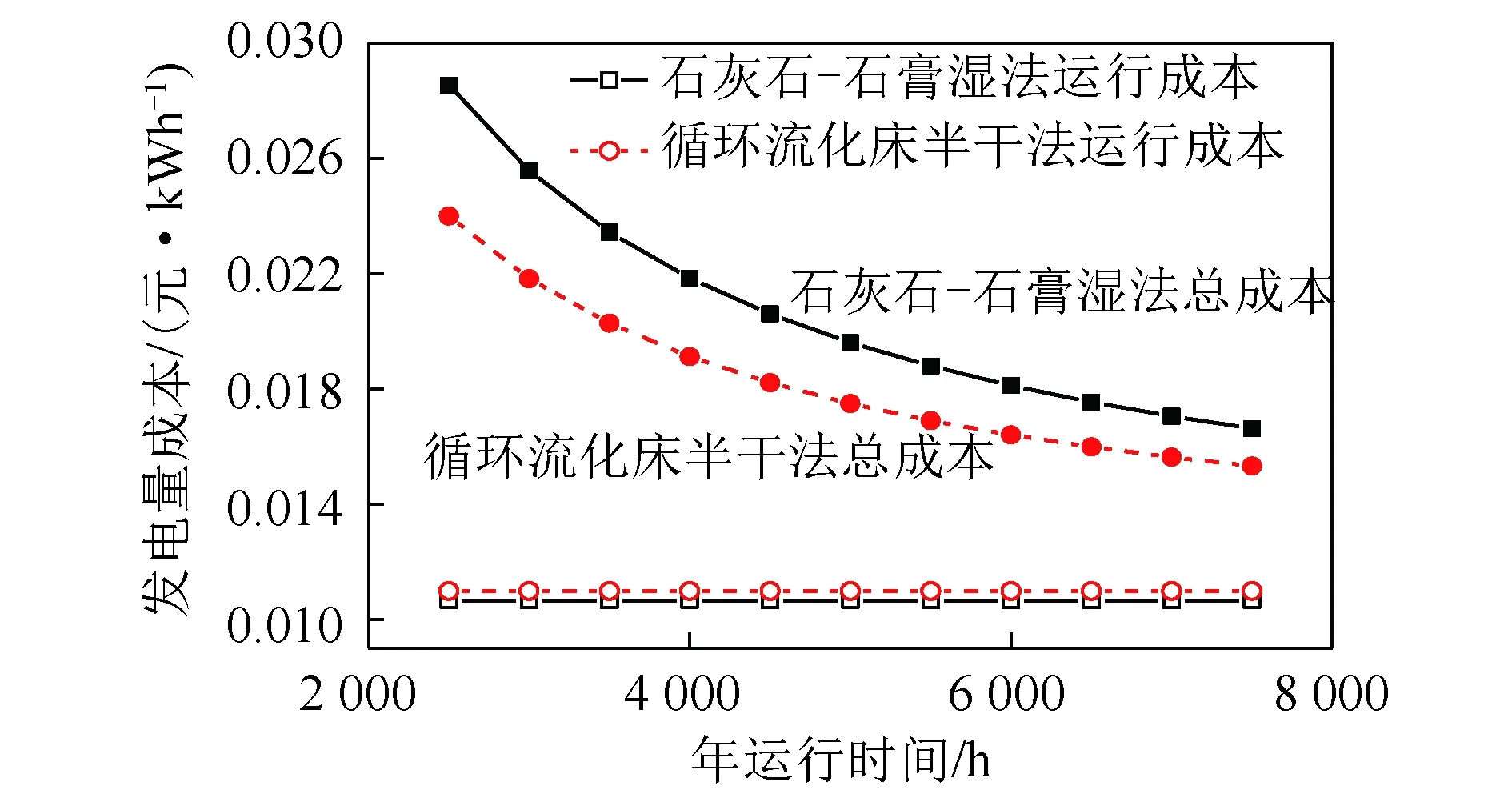

年運(yùn)行時(shí)間主要影響年發(fā)電總量,隨年發(fā)電總量的增加,單位發(fā)電量折舊成本降低,導(dǎo)致單位發(fā)電量脫硫總成本變化。圖5為年運(yùn)行時(shí)間對(duì)脫硫成本的敏感性分析,可知,2種工藝年運(yùn)行時(shí)間的敏感度均為負(fù)數(shù),且隨著年運(yùn)行時(shí)間的增長(zhǎng),敏感度趨于0。其中,年運(yùn)行時(shí)間對(duì)石灰石-石膏濕法煙氣脫硫工藝成本的敏感度更高,說(shuō)明石灰石-石膏濕法煙氣脫硫工藝成本受年運(yùn)行時(shí)間的影響更大。

圖5 年運(yùn)行時(shí)間對(duì)脫硫成本的敏感性分析(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)Fig.5 Sensitivity analysis of annual operation time on desulfurization cost(w(Sar)=1.2%,ηtl=70%)

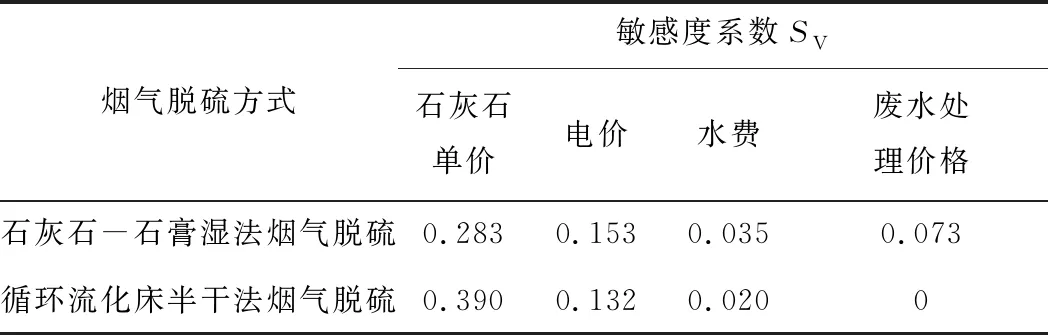

根據(jù)本文的計(jì)算方法,2種工藝的石灰石單價(jià)、電價(jià)、水費(fèi)以及廢水處理價(jià)格的敏感度均為常數(shù),與各因素變化率無(wú)關(guān)(表2)。

表2 不同煙氣脫硫方式下原料和動(dòng)力價(jià)格對(duì)脫硫成本的敏感性分析(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)

由表2可知,與循環(huán)流化床半干法煙氣脫硫相比,石灰石-石膏濕法煙氣脫硫工藝的石灰石單價(jià)敏感度系數(shù)較低,而其電價(jià)和水費(fèi)敏感度系數(shù)均較高,說(shuō)明石灰石單價(jià)對(duì)循環(huán)流化床半干法煙氣脫硫成本的影響相對(duì)更大,電價(jià)和水費(fèi)則對(duì)石灰石-石膏濕法煙氣脫硫成本的影響相對(duì)更大。對(duì)石灰石-石膏濕法煙氣脫硫工藝,各因素對(duì)脫硫成本的敏感度由大到小依次為:石灰石單價(jià)>電價(jià)>廢水處理價(jià)格>水價(jià);對(duì)于循環(huán)流化床半干法煙氣脫硫工藝,各因素對(duì)脫硫成本的敏感度由大到小依次為:石灰石單價(jià)>電價(jià)>水價(jià)。

2.2.3不同脫硫工藝情景分析

由敏感度分析可知,對(duì)脫硫成本影響較大的因素主要為脫硫劑成本、電價(jià)和年運(yùn)行時(shí)間。在基準(zhǔn)值計(jì)算條件下,通過(guò)單一變量法獲取不同脫硫工藝相應(yīng)的變化趨勢(shì),從而求得二者經(jīng)濟(jì)性的臨界值。

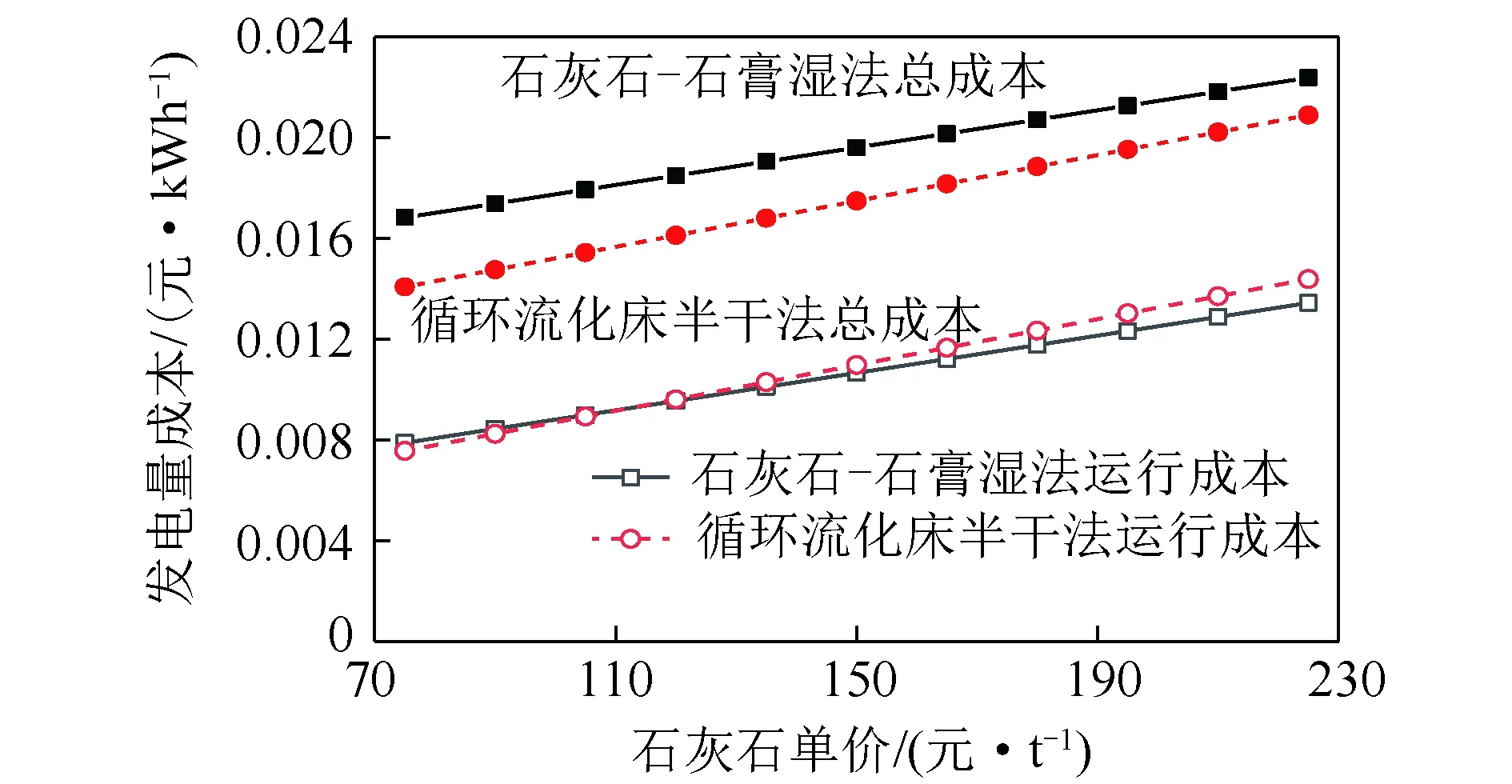

圖6為2種脫硫方式下石灰石單價(jià)變化對(duì)脫硫成本的影響。石灰石價(jià)格受地域影響大,一般需保證石灰石原料供應(yīng)地距離目標(biāo)電廠距離小于150 km,當(dāng)距離過(guò)大時(shí)會(huì)導(dǎo)致石灰石價(jià)格過(guò)高,本文石灰石價(jià)格中已包含材料成本與運(yùn)費(fèi)。發(fā)電企業(yè)脫硫使用的石灰石純度一般在90%以上。基于運(yùn)行成本,石灰石單價(jià)高于112元/t時(shí),循環(huán)流化床半干法煙氣脫硫的運(yùn)行成本開始高于石灰石-石膏濕法煙氣脫硫。從總成本看,在本文石灰石單價(jià)變動(dòng)范圍內(nèi)(75~225元/t),石灰石-石膏濕法煙氣脫硫的總成本始終偏高。

圖6 不同煙氣脫硫工藝下石灰石單價(jià)對(duì)脫硫成本影響(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)Fig.6 Effect of the limestone price on the desulfurization cost under different FGD processes(w(Sar)=1.2%,ηtl=70%)

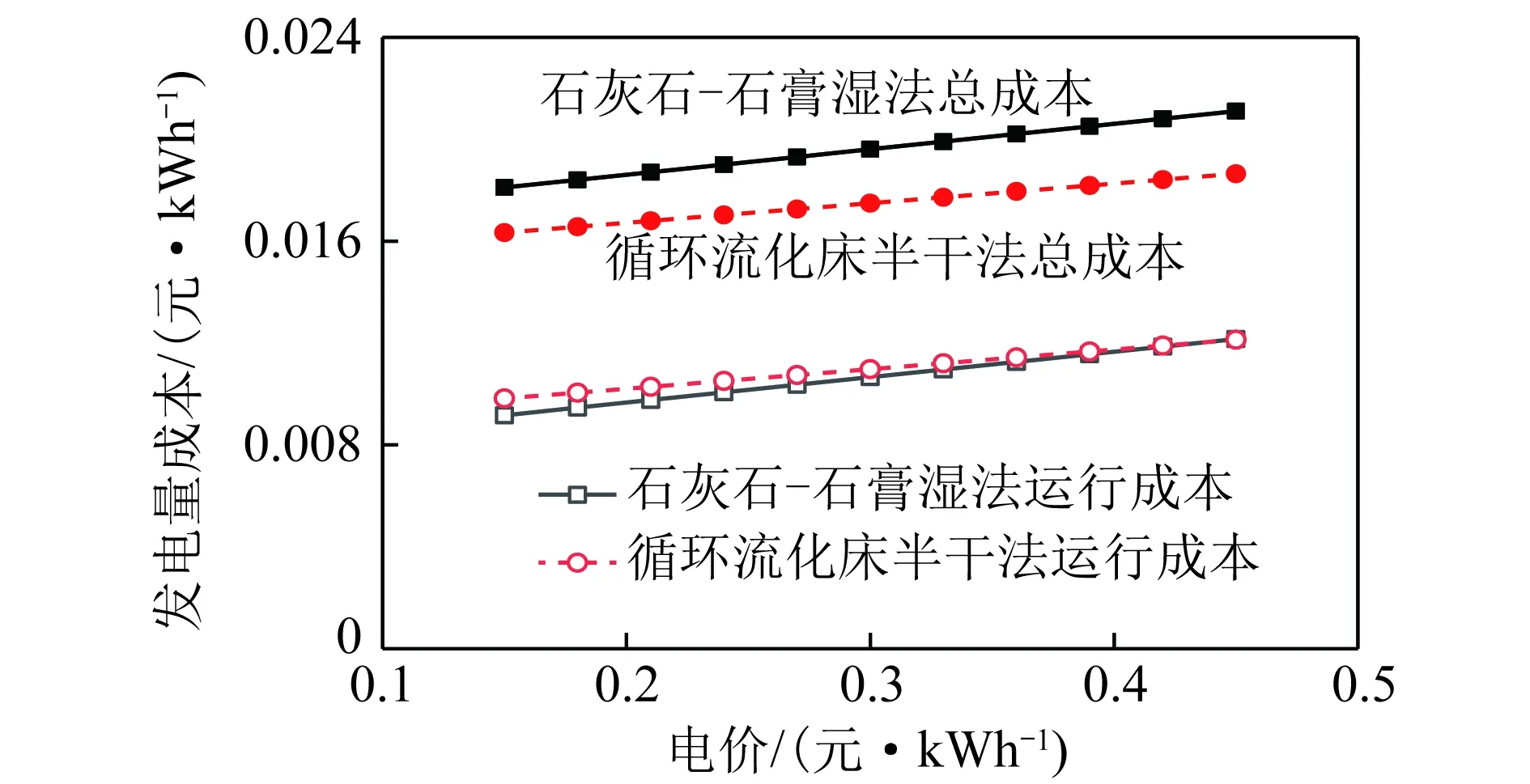

2種脫硫方式下電價(jià)對(duì)脫硫成本的影響如圖7所示。上網(wǎng)電價(jià)低于0.43元/kWh時(shí),石灰石-石膏濕法煙氣脫硫的運(yùn)行成本相對(duì)更低。從總成本看,在本文的電價(jià)變動(dòng)范圍內(nèi)(0.15~0.45元/kWh),循環(huán)流化床半干法煙氣脫硫的總成本相對(duì)更經(jīng)濟(jì)。

圖8為循環(huán)流化床半干法和石灰石-石膏濕法煙氣脫硫成本隨年運(yùn)行時(shí)間的變化。可知,運(yùn)行時(shí)間對(duì)單位發(fā)電量運(yùn)行成本沒有影響,循環(huán)流化床半干法煙氣脫硫的運(yùn)行成本略高于石灰石-石膏濕法煙氣脫硫。從總成本看,在本文的年運(yùn)行時(shí)間變動(dòng)范圍內(nèi)(2 500~7 500 h),循環(huán)流化床半干法煙氣脫硫的總成本始終低于石灰石-石膏濕法煙氣脫硫。

圖7 不同電價(jià)下脫硫成本對(duì)比(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)Fig.7 Cost comparison of desulphurization cost under different power tariff (w(Sar)=1.2%,ηtl=70%)

圖8 不同脫硫工藝的單位發(fā)電成本(w(Sar)=1.2%,爐內(nèi)脫硫效率70%)Fig.8 Cost per unit of power generation for different desulfurization processes(w(Sar)=1.2%,ηtl=70%)

2.3 超細(xì)石灰石爐內(nèi)脫硫?qū)γ摿蚪?jīng)濟(jì)性的影響

超細(xì)石灰石爐內(nèi)脫硫技術(shù)可在較低鈣硫比下達(dá)到使用常規(guī)脫硫技術(shù)時(shí)的爐內(nèi)脫硫效率。傳統(tǒng)循環(huán)流化床鍋爐常規(guī)爐內(nèi)脫硫選用石灰石的粒度為0~1 000 μm,中位粒徑在300 μm左右,脫硫反應(yīng)的鈣硫摩爾比較高。而超細(xì)石灰石爐內(nèi)脫硫技術(shù)采用d50<15 μm、d90<45 μm的石灰石粉,可在相同鈣硫摩爾比下達(dá)到更高的爐內(nèi)脫硫效率。已有文獻(xiàn)工業(yè)試驗(yàn)數(shù)據(jù)顯示[5],220 t/h 的循環(huán)流化床鍋爐采用超細(xì)石灰石脫硫技術(shù)后,SO2原始排放為4 739.3 mg/m3,在鈣硫比1.82時(shí),SO2排放值達(dá)22.6 mg/m3,爐內(nèi)脫硫效率為99.5%;而常規(guī)爐內(nèi)脫硫技術(shù)下,爐內(nèi)脫硫效率為90%時(shí)的鈣硫比為2.3左右。

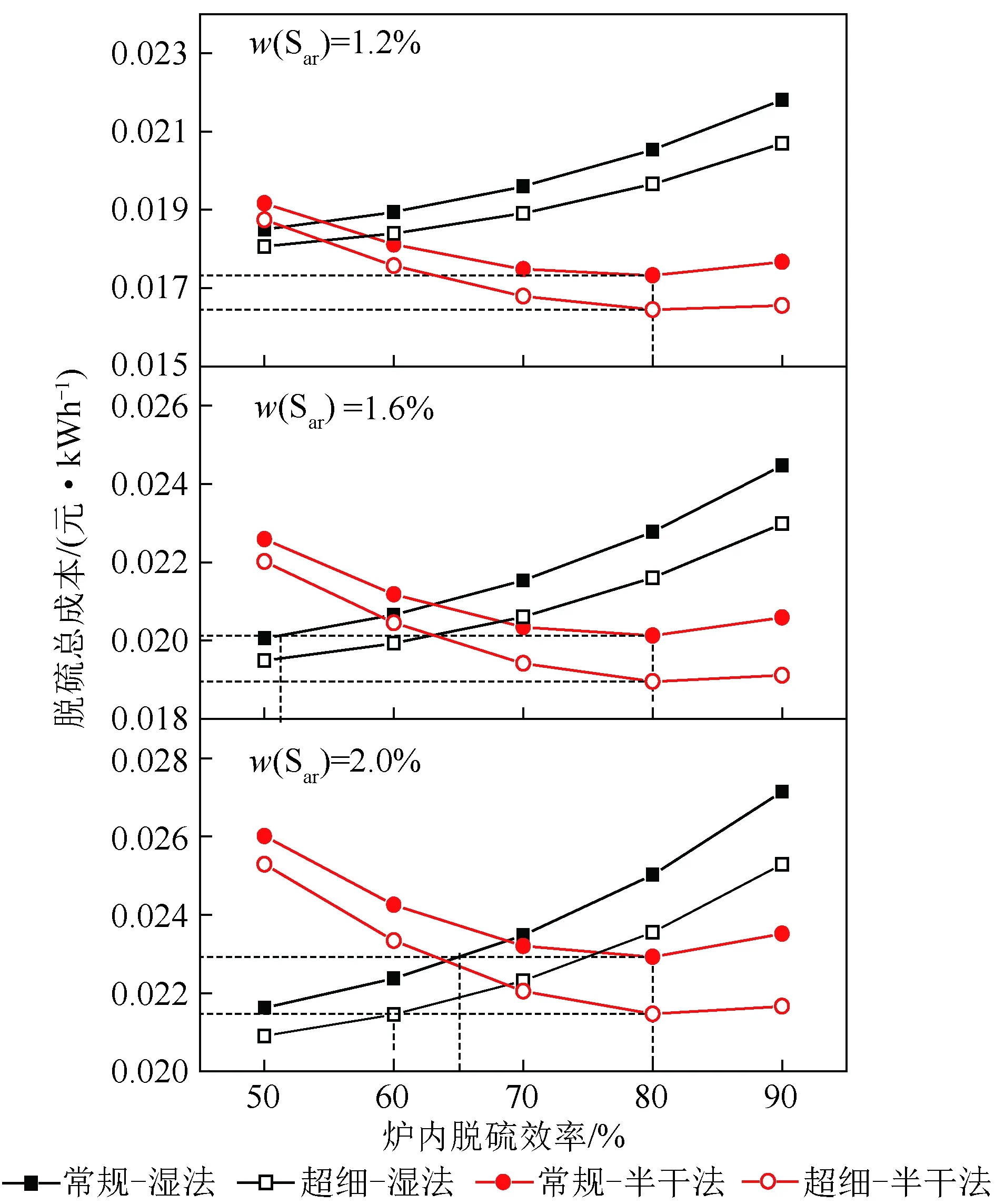

經(jīng)市場(chǎng)調(diào)研,超細(xì)石灰石比常規(guī)粒徑石灰石的成本高10~20元/t,本文取15元/t。圖9為爐內(nèi)脫硫效率和硫含量對(duì)各脫硫方式組合成本影響。可知,爐內(nèi)脫硫效率≥50%時(shí),石灰石-石膏濕法煙氣脫硫工藝總成本隨著爐內(nèi)脫硫效率的增加而增加,循環(huán)流化床半干法煙氣工藝總成本呈基本相反趨勢(shì),在爐內(nèi)脫硫效率80%時(shí)最經(jīng)濟(jì)。這是因?yàn)殡S著爐內(nèi)脫硫效率增加,爐內(nèi)脫硫的石灰石耗量及成本相應(yīng)升高;同時(shí),循環(huán)流化床半干法煙氣脫硫的生石灰成本下降幅度大于爐內(nèi)石灰石成本的上升幅度,使總成本下降;而石灰石-石膏濕法煙氣脫硫石灰石和電耗成本的下降幅度小于爐內(nèi)石灰石成本增加的幅度,使總成本上升。

使用超細(xì)石灰石進(jìn)行爐內(nèi)脫硫后,相同爐內(nèi)脫硫效率下,石灰石-石膏濕法煙氣脫硫和循環(huán)流化床半干法煙氣脫硫工藝結(jié)合爐內(nèi)脫硫的總成本均降低,經(jīng)濟(jì)性均得到改善。整體上超細(xì)石灰石爐內(nèi)脫硫技術(shù)可在較低鈣硫比下實(shí)現(xiàn)80%以上的爐內(nèi)脫硫效率,減弱了煤中硫分對(duì)循環(huán)流化床半干法煙氣的限制,增強(qiáng)了煤種適應(yīng)性,從而使其與循環(huán)流化床半干法煙氣工藝相結(jié)合的綜合優(yōu)勢(shì)更顯著。當(dāng)原煤硫含量為1.2%、1.6%和2.0%,爐內(nèi)脫硫效率大于55%、 63%和70%時(shí),循環(huán)流化床半干法煙氣加上超細(xì)石灰石爐內(nèi)脫硫的總成本會(huì)低于石灰石-石膏煙氣加上超細(xì)石灰石爐內(nèi)脫硫的總成本。雖然石灰石-石膏濕法煙氣脫硫工藝可通過(guò)降低爐內(nèi)脫硫比例來(lái)提升其整體經(jīng)濟(jì)性,但會(huì)導(dǎo)致尾部煙道硫含量增加,從而加劇空預(yù)器的腐蝕程度,尤其是煤中硫含量較高時(shí)。

圖9 爐內(nèi)脫硫效率和硫含量對(duì)各脫硫方式組合成本影響(爐內(nèi)脫硫效率70%)Fig.9 Effect of furnace desulfurization efficiency and sulfur content on the cost of each desulfurization combination (ηtl=70%)

3 結(jié) 論

1)影響脫硫成本的主要因素包括石灰石價(jià)格、上網(wǎng)電價(jià)和年運(yùn)行時(shí)間,其中,石灰石對(duì)脫硫成本的敏感度大于上網(wǎng)電價(jià)。爐內(nèi)脫硫運(yùn)行成本最低,應(yīng)作為初始脫硫的主要手段,但僅依靠爐內(nèi)脫硫無(wú)法實(shí)現(xiàn)超低排放,將爐內(nèi)脫硫與煙氣脫硫相結(jié)合,是實(shí)現(xiàn)超低排放的經(jīng)濟(jì)有效措施。

2)在機(jī)組滿負(fù)荷且爐內(nèi)脫硫效率保持70%不變條件下,對(duì)循環(huán)流化床半干法煙氣脫硫和石灰石-石膏濕法煙氣脫硫的經(jīng)濟(jì)性比較表明,硫含量低于1.1%和2.1%時(shí),循環(huán)流化床半干法煙氣脫硫的運(yùn)行成本和總成本低于石灰石-石膏濕法煙氣脫硫;當(dāng)石灰石價(jià)格低于112元/t時(shí),石灰石-石膏濕法煙氣脫硫的運(yùn)行成本高于循環(huán)流化床半干法煙氣脫硫;當(dāng)上網(wǎng)電價(jià)低于0.43元/kWh時(shí),石灰石-石膏濕法煙氣脫硫的運(yùn)行成本相較更低。在石灰石、電價(jià)、年運(yùn)行時(shí)間的研究波動(dòng)范圍內(nèi),循環(huán)流化床半干法煙氣脫硫的總成本始終最低、最經(jīng)濟(jì)。

3)超細(xì)石灰石爐內(nèi)脫硫技術(shù)可改善石灰石-石膏濕法煙氣脫硫工藝和循環(huán)流化床半干法煙氣脫硫工藝的經(jīng)濟(jì)性。與傳統(tǒng)循環(huán)流化床常規(guī)爐內(nèi)脫硫技術(shù)相比,采用超細(xì)石灰石爐內(nèi)脫硫技術(shù),循環(huán)流化床半干法煙氣脫硫工藝可在煤種硫分相對(duì)更高時(shí)保持其經(jīng)濟(jì)性。