復雜環境連續剛構橋掛籃主桁反力法預壓施工技術應用

馬林東

摘 要:本文介紹了一種在鄰近和跨越通航河道及運營鐵路、場地條件受限、施工安全風險高的連續剛構橋0號梁段頂部進行掛籃主桁架預壓的施工技術。該項技術工序簡單,安全性高,不受場地限制,施工方便,無需配重,在保證安全質量及掛籃預壓效果的同時,提高了施工速度,降低了施工成本,較傳統堆載配重預壓技術相比更具優越性。

關鍵詞:復雜環境;剛構橋;掛籃主桁;反力法預壓;施工技術應用

1 前言

云貴川等山嶺重丘區重大交通建設工程中,受高山、峽谷、河流等特殊地形的限制,高墩大跨橋梁的設計不可避免,如何在復雜環境或場地受限條件下,科學、經濟、高效實施掛籃預壓工藝,一直是施工單位面臨的主要技術問題之一。本文以重慶至貴陽鐵路擴能改造工程(簡稱:渝貴鐵路)豹子巖綦江雙線特大橋為載體,針對該橋跨越通航河道以及營運鐵路的連續梁施工所采用的菱形掛籃如何在箱梁0號段頂部進行掛籃預壓的施工技術作簡要論述。

2 工程概況

渝貴鐵路豹子巖綦江雙線特大橋,全長781.9m,主橋為預應力混凝土連續剛構橋,主橋孔徑布置為(68+128+68)m,主橋梁部主跨跨越綦江河通航河道,大里程邊跨跨越營運川黔鐵路(主墩距鐵路水平距離僅2 m);主橋墩身采用變截面矩形空心墩,主墩最高達89m。主橋梁部結構為單箱單室、高度及截面漸變箱梁,主橋全長265.5m,0#段高9.8m,合攏段高5.4m。梁段頂部寬11.9m,底部寬7m。梁段頂板厚0.5m,底板厚度為0.48~1m,腹板厚度為0.5~0.9m。邊支座中心線至梁端0.75m,邊支座橫橋向中心距均為6.1m。

3 掛籃預壓目的

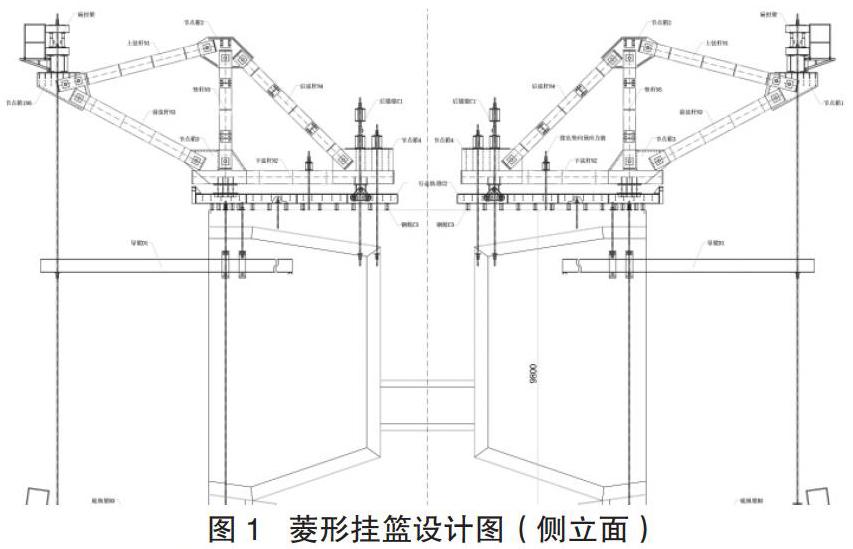

3.1 掛籃簡介

渝貴鐵路豹子巖綦江雙線特大橋連續剛構現澆箱梁施工用掛籃為菱形掛籃,主要由菱形主桁架、底模平臺、模板系統、懸吊系統、錨固系統及走行系統等六大部分組成。

3.2 掛籃預壓目的

3.2.1 真實模擬反映掛籃懸臂施工時的荷載工況。

3.2.2 檢測掛籃的安全穩定性能(掛籃各構配件的強度、剛度、穩定性)。

3.2.3 消除掛籃主桁、剛性吊帶(精軋螺紋鋼)、底模平臺等主要承重構配件的非彈性變形。

3.2.4 量測計算掛籃的彈性變形,科學指導懸灌梁段施工立模標高。

4 掛籃主桁預壓工藝

4.1 預壓方法

在連續剛構箱梁0#梁段施工完成后,參照掛籃設計圖紙,在0#梁段頂部拼裝單側掛籃,采用φ32mm精軋螺紋鋼將掛籃主桁架后端錨固在0#梁段頂板上;走行軌道梁利用梁體既有豎向預應力精軋螺紋鋼進行錨固;主桁架前橫梁采用4根PSB930φ32mm精扎螺紋筋(屈服強度:930Mpa、抗拉強度:1080Mpa)作為豎向吊桿,將吊桿下端錨固在0#梁段頂板及翼緣板上,上端安裝加載用千斤頂及鎖定裝置。根據荷載分布情況,利用千斤頂張拉精軋螺紋鋼模擬懸灌梁段施工過程中掛籃主桁架受力情況,最后根據測點變形總量分析計算確定各測點的彈性變形值。

4.2 設計總荷載確定

掛籃主桁架走行到位,梁段施工過程中,主桁的主要受力點為前橫梁、前支點及后錨等,其中,主桁前支點、后錨分別與軌道梁及梁體混凝土進行剛性連接。本論文掛籃主桁預壓主要針對主桁前橫梁進行。

由設計圖紙可知,渝貴鐵路豹子巖綦江雙線特大橋(68+128+68m)連續剛構箱梁1#梁段自重最大,為217.3t(2173KN),根據箱梁各部位體積可計算出翼緣板、腹板、底板、頂板混凝土自重分別為19.4t(194KN)、133.2t(1332KN)、41.5t(415KN)、23.2t(232KN)。

施工荷載主要包括:施工人員及機具重量、傾倒混凝土產生的沖擊荷載、混凝土振搗荷載。根據箱梁結構類型,考慮施工期間施工荷載主要分布情況,計算得出箱梁翼緣板、腹板、底板、頂板處的施工荷載分別為9.6t(96KN)、3.5t(35KN)、10t(100KN)、10t(100KN)。

由此得出掛籃預壓設計總荷載如下:

翼緣板:19.4t+9.6t=29t(29KN)

腹板:133.2t+3.5t=136.7t(1367KN)

底板:41.5t+10t=51.5t(515KN)

頂板:23.2+10t=33.2t(332KN)

4.2.1 設計總荷載:29+136.7+51.5+33.2=250.4t(2504KN)

4.2.2 經掛籃設計受力體系分析得知,掛籃主桁前橫梁承重荷載為911KN,占設計總荷載的36.4%。

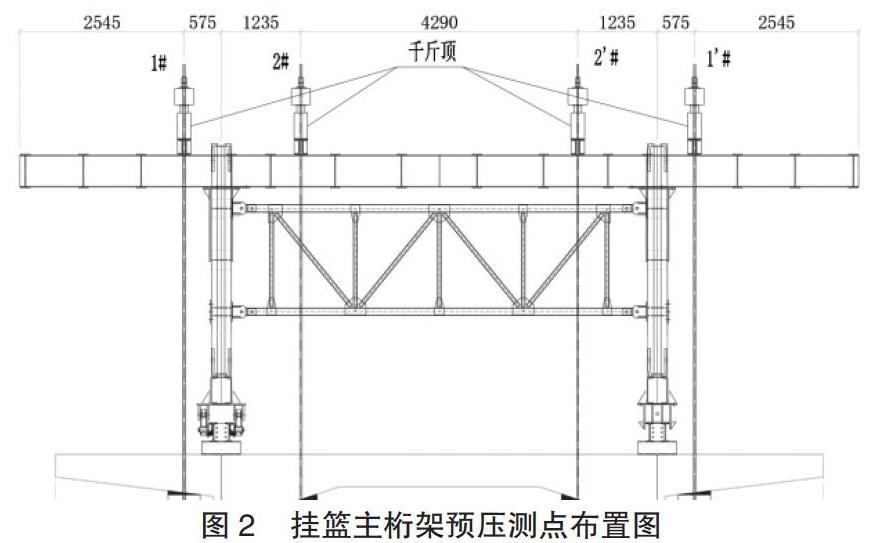

4.3 觀測點布設

4.3.1 掛籃主桁撓度觀測點布置:在預壓加載過程中,主要觀測掛籃主桁架懸臂端的下撓度,撓度測點布置在前上橫梁處,共計布置4個觀測點位。具體布置詳見圖3。

4.3.2 掛籃外觀變形觀測點布置:在預壓加載過程中,對掛籃主桁架受力關鍵部位進行觀測檢查。如:掛籃桁架受力桿件、鋼構件焊縫、構配件連接節點、后錨及前錨等部位。

4.4 觀測內容

采用精密水準儀和全站儀進行測點變形量測。預壓加載過程中,按分級加載順序持續密切量測,詳細記錄測點變形數值,計算主桁架的非彈性變形和彈性變形數值,作為模板架立標高調整的依據。

持荷(靜載)過程中對掛籃主桁架的各部分結構進行觀察,若發現有掛籃受力桿件產生變形、構配件焊縫開裂或脫焊、構配件節點處高強連接螺栓和連接銷松動或脫落、前錨或后錨異常位移等情況出現,應立即停止預壓,并及時進行問題情況處理。

5 掛籃預壓方案實施

5.1 荷載加載及卸載程序

5.1.1 荷載分級

預壓荷載主要采用分級施加荷載的方式進行,根據規范要求,荷載加載過程共分為五級,即設計荷載的0%→20%→50%→80%→100%→120%,降載按加載順序的逆向進行,即設計荷載的120%→100%→80%→50%→20%→0%。

5.1.2 張拉程序

張拉順序按照混凝土的澆筑順序進行,張拉的程序應為:

5.1.2.1 對掛籃主桁撓度量測點進行初始量測并記錄初始數據,千斤頂開始加載預壓。

5.1.2.2 荷載按照0%→20%→50%→80%→100%→120%分等級張拉。全部重量達到每級荷載后半小時對量測點進行標高和平面位置測量,并詳細作好數據記錄。

5.1.2.3 滿載后(120%)停止加載并持荷不小于24h(小時)。在滿載持荷期間對測點進行量測,其量測頻率分別為:1h一次,4h一次,12h一次,24h一次。。

5.1.2.4 降載:待加載至設計荷載的120%,并經量測沉降差不大于1mm后,方可進行降荷。每級降載完成后分別對量測點進行量測并記錄。

5.2 預壓結果計算分析

預壓結果采用統計法分析各階段觀測值,找出數值的規律性。

計算掛籃的非彈性、彈性變形量和總沉降量:

非彈性變形量計算:ΔL塑=預壓前測點高程-降載后測點高程

彈性變形量計算:ΔL彈=降載后測點高程-降載前測點高程

總沉降量計算:ΔL總=預壓前測點高程-降載前測點高程

6 應用效果分析

6.1 施工速度快

掛籃整個預壓結構設計簡單、受力明確、操作簡便,較常規堆載預壓方式節約了施工時間,加快了施工進度。

6.2 預壓效果好

預壓加載點與掛籃懸吊系統吊點位置和數量一致,施加荷載的分配更符合掛籃桁架系統實際工作的受力情況,預壓數據成果更為真實可靠。

6.3 安全風險低

利用已澆筑0#梁段橋面作為預壓平臺,整個預壓過程均在橋面范圍內完成,降低了施工安全風險,規避了堆載體下墜影響通航河道和營運鐵路的安全風險。

6.4 施工成本低

利用掛藍懸臂澆筑施工的既有設備和材料,無需額外輔助設備和材料,大幅降低施工成本。

7 結語

高墩大跨現澆連續剛構箱梁掛籃主桁墩頂預壓施工技術的應用,在復雜的周邊環境下,保證了掛籃預壓施工安全、質量,同時提高施工速度,社會效益和經濟效益顯著,為今后類似工程的施工積累了經驗,具有一定的借鑒作用。

參考文獻

[1] 李建鋒.高墩菱形掛籃施工反力架預壓施工技術應用[J].居舍,2019(29):83.

[2] TB10002.3-2005,鐵路鋼筋混凝土和預應力混凝土橋梁設計規范 [S].