滾流比對增壓汽油機循環變動影響的試驗研究*

賈志超 劉義克 王孟珂

(1-安徽航瑞航空動力裝備有限公司 安徽 蕪湖 241009 2-奇瑞汽車股份有限公司動力總成技術中心)

引言

采用渦輪增壓中冷技術,是當前車用發動機的重要發展方向[1-2]。通過渦輪增壓,可以大幅提高汽油機的功率密度,實現發動機小型化,由于小排量發動機摩擦損失小,其機械效率較高,因此在整車實際循環工況下節油效果明顯。然而渦輪增壓技術也造成發動機熱負荷增加、燃燒循環變動大等相關問題。發動機在大負荷工況下燃燒循環波動大,會造成燃燒不同循環間爆震差異較大,使發動機最佳點火角過小,犧牲動力性和經濟性,并且造成排溫升高;點火角過大,受制于爆震閉環控制,點火角波動較大,造成缸內爆發壓力波動大,易引發活塞、活塞環、連桿等零部件失效,嚴重影響發動機的可靠性。

國內對汽油機燃燒循環變動的研究主要體現在新型燃料和燃燒系統方面,比如汽油機EGR 及HCCI 新型的燃燒系統對循環變動的影響[3-7],對于循環變動的評價方法及指標,大多研究內容是出于經濟性和排放性考慮,研究重點在怠速和小負荷工況,而對于高轉速氣道對循環變動的分析并不多見[8-14]。

進氣道設計是汽油機燃燒循環變動的重要影響因素,隨著可變氣道技術的應用,相關研究也揭示出提高滾流比有利于改善燃燒特性及循環波動率[15-18],本文以某款渦輪增壓四沖程汽油機為樣機,通過采集缸內爆發壓力,進行相關燃燒分析,以最大爆發壓力,指示有效壓力以及燃燒質量分數等參數作為循環變動考察參數,對比2 種不同的進氣道在額定功率工況燃燒循環變動的影響。

1 試驗裝置與方法

1.1 增壓汽油機

試驗發動機為一臺1.5 L 渦輪增壓進氣中冷四缸汽油機,排放滿足國6b 法規,其主要技術參數見表1。

表1 發動機技術參數

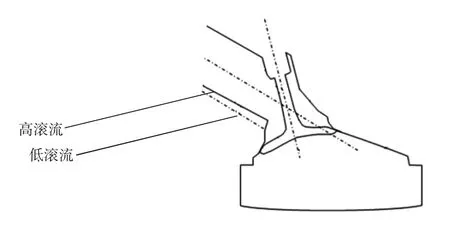

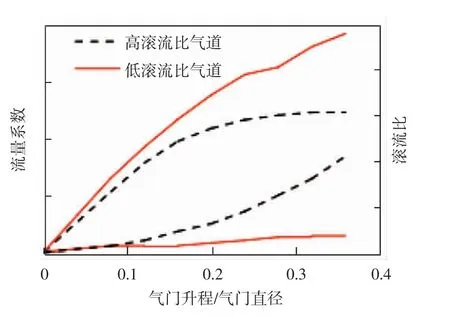

1.2 不同滾流比的2 種氣道

進氣道設計是汽油機開發的一項重要內容,其特性對汽油機的燃燒和性能具有重要影響,在缸蓋進氣道結構尺寸基本相同的情況下,評定進氣道一般有2 個主要參數,滾流比和流量系數。應用穩態CFD 方法,通過一定的評價方法,可以計算分析不同設計的進氣道流量系數和滾流比。進氣道滾流比大小主要通過調節氣門座圈喉口的形狀和曲率進行調整,見圖1。本試驗研究根據多種方案的計算分析結果,選取2 種代表性的進氣道方案來進行試驗驗證。一種是低滾流缸蓋,其中平均滾流比為0.6,另一種是高滾流缸蓋,平均滾流比為1.2(下稱高滾流氣道和低滾流氣道),2 種缸蓋其他結構尺寸相同。2 種方案的進氣道流量系數和滾流比曲線見圖3。

圖1 高、低滾流比氣道幾何對比

圖2 高、低滾流比氣道流道性能對比

1.3 臺架測試設備

試驗臺架為AVL 電力測功機,燃燒分析為ALV IndiCom 燃燒分析儀,缸壓爆發壓力測量使用Kistler 6052U2 型打孔式缸壓傳感器,傳感器加工布置孔見圖3,發動機臺架測試系統示意如圖4 所示。

表2 測試設備參數

圖3 缸壓傳感器測量位置

圖4 發動機試驗臺架

1.4 試驗方法

為了評定2 種進氣道對燃燒循環變動的差異,本文主要考察額定功率點循環變動的影響,選擇額定功率作為研究工況,主要是因為發動機在該工況熱負荷和機械負荷都較大,燃燒循環變動會對發動機零部件的強度產生較大的影響,特別是缸內最大爆發壓力,循環波動大影響到活塞、連桿、曲軸的可靠性設計。

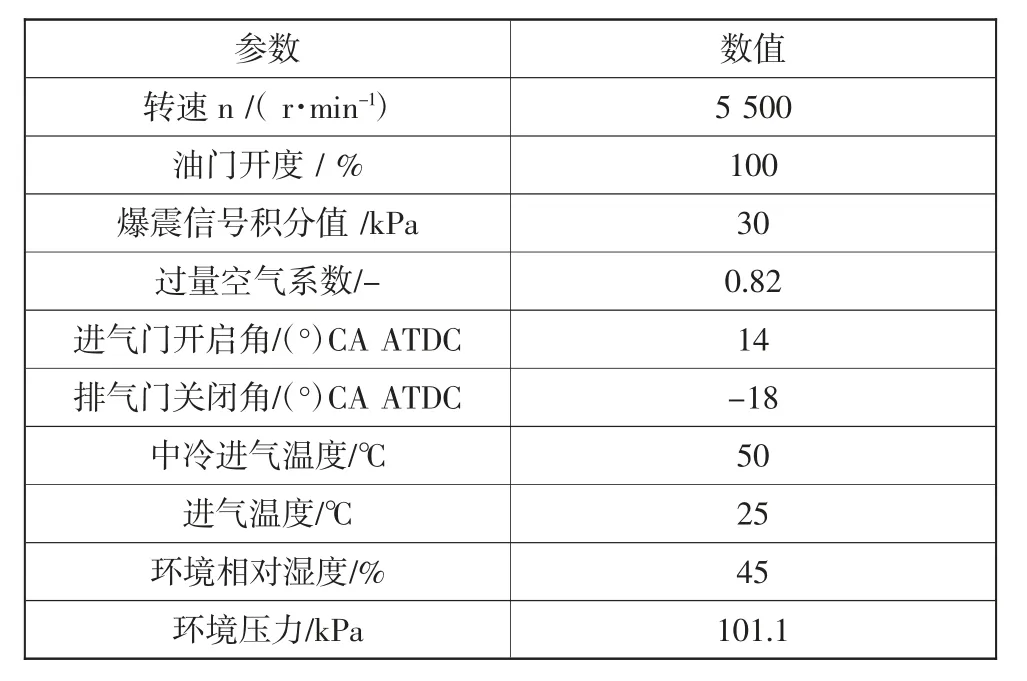

為了在同一條件下對比2 種進氣道缸蓋的性能和燃燒特點,試驗過程中控制邊界條件基本相同,其中包括過量空氣系數、進排氣正時相位、增壓壓力、中冷后溫度、冷卻液水溫。由于2 種氣道缸蓋燃燒特性不同,基于相同的點火提前角,高滾流缸蓋相對低滾流缸蓋,燃燒速率加快,更早達到燃燒中心,爆震傾向較大,因此試驗是基于相同的爆震信號積分值kp_pk(缸壓爆發壓力高通濾波積分值)邊界下對2種氣道循環變動的研究,表3 是2 種氣道缸蓋試驗邊界條件。

表3 5 500 r/min 全負荷試驗邊界條件

本文通過采集缸壓信號,通過燃燒分析儀后處理軟件進行數據分析,循環變動評價指標包括缸內最大爆發壓力pmax、平均指示壓力pi、最大壓力升高率λpmax,燃燒中心等參數。循環變動COV(Coefficient of Variation)計算公式如下:

式中:μ 為n 次循環燃燒特征性參數Xi的平均值;σ為n 次燃燒循環的特性參數的標準偏差。為了獲得有效的統計意義結果,本試驗采集的燃燒循環數n=100。

各循環的參數除按照循環變動COV 指標進行衡量外,對各參數可按照正態分布進行統計分析,以進一步分析各參數的分布集中度情況,正態分布函數計算公式如下。

2 試驗結果與分析

2.1 滾流比對燃燒特性參數的影響

表4 和圖5 是2 種進氣道缸蓋在額定功率工況的主要性能結果和燃燒特性對比,從表中可以看出,2 種氣道在相近的進氣增壓壓力下,基于相近的爆震信號積分值,實測功率相差不大,分別為113.1 kW和112.1 kW,但高、低滾流氣道對應的最佳點火提前角分別為10°CA 和19°CA,相差達到9°CA。高滾流氣道燃燒起始時刻CA10 和燃燒中心CA50 略遲于低滾流氣道,但燃燒持續期CA10-90 比低滾流氣道相對縮短2°CA,并且缸內最大爆發壓力略低于低滾流氣道缸蓋,分別為7.6 MPa 和7.7 MPa。

圖6a 和b 分別是2 種氣道的100 個循環的缸內爆發壓力波動情況,圖6c 是2 種氣道100 循環缸內最大爆發壓力波動的標準差,從圖中可以明顯看出低滾流氣道缸內最大爆發壓力波動大于高滾流缸蓋,高滾流缸蓋的缸內最大爆發壓力最大、最小值分別為8.9、6.0 MPa,而低滾流氣道的缸內最大爆發壓力最大、最小值分別為9.2、5.4 MPa,高滾流缸蓋相對低滾流缸蓋,缸內最大爆發壓力最大和最小值,分別高了3.4%和低了10%。高滾流缸蓋的缸內最大爆發壓力標準差最大為0.84 MPa,低滾流缸蓋的缸內最大爆發壓力標準差最大達到1.05 MPa,缸內最大爆發壓力最大標準差低了20%。

表4 2 種進氣道缸蓋在額定功率工況的主要性能結果和燃燒特性對比

圖5 高、低滾流比的瞬時放熱率和缸內最大爆發壓力

2.2 滾流比對燃燒參數循環變動的影響

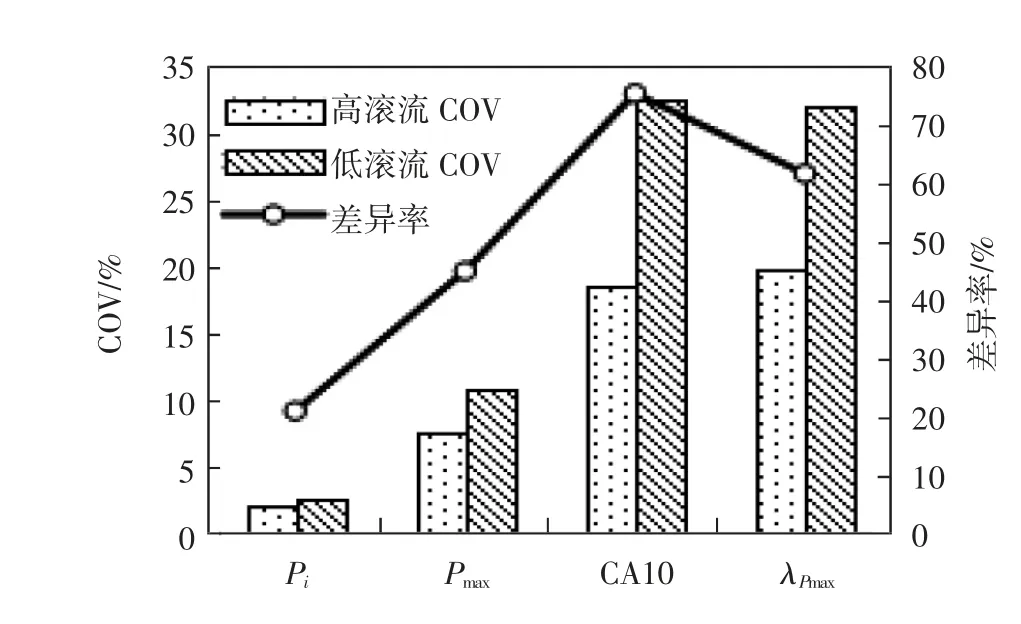

圖7 和圖8 分別為2 種氣道100 個循環燃燒參數的循環波動情況,圖9 是2 種氣道100 個循環燃燒參數的正態分布對比,圖10 是2 種氣道的循環波動率對比。

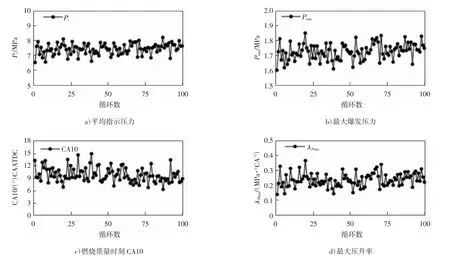

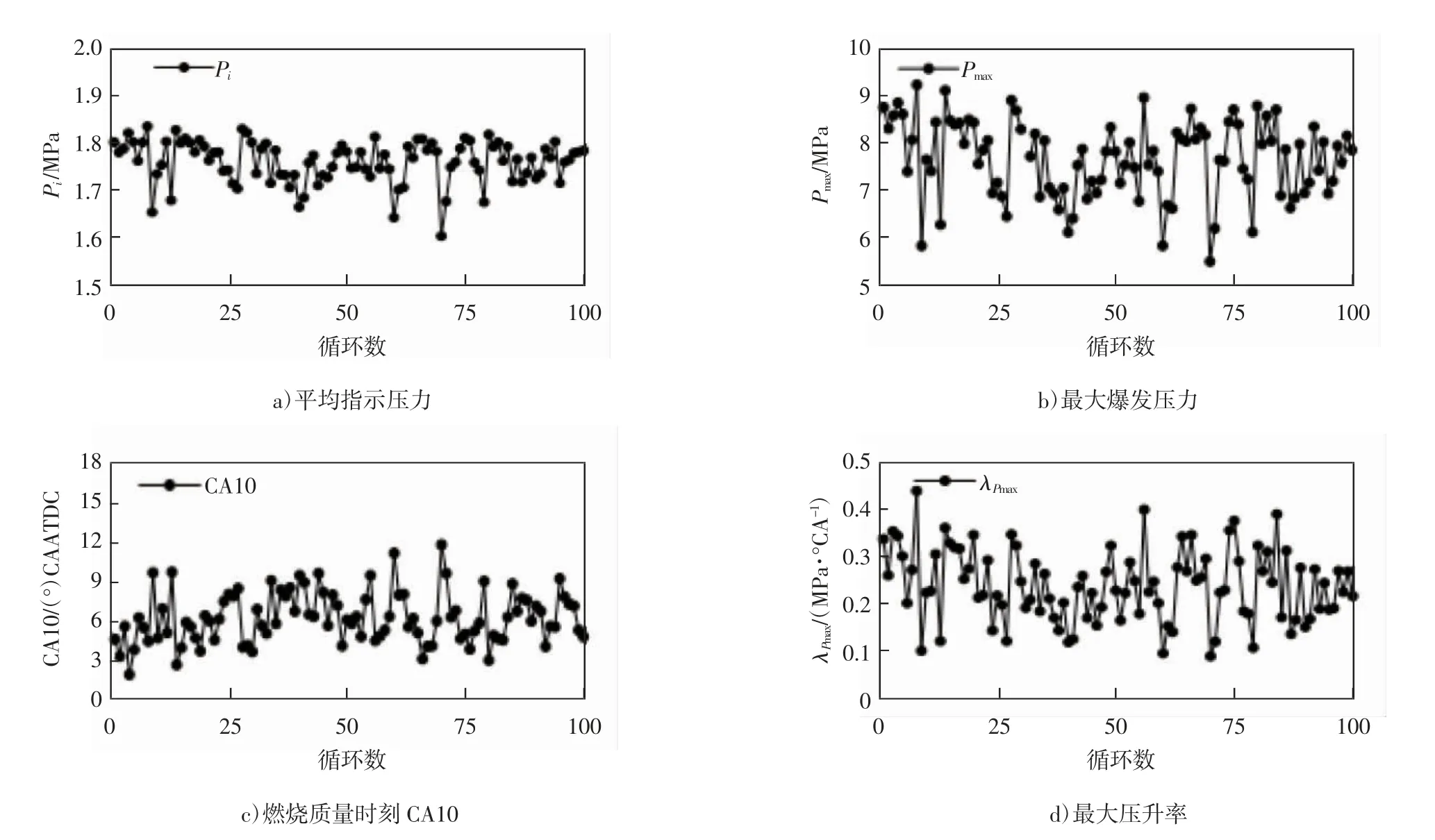

圖7a 和圖8a 為2 種氣道100 個循環的平均指示壓力Pi 的波動情況。2 種滾流比氣道平均指示壓力Pi 的循環波動率均小于3%(圖10),正態分布的中心值分別為1.74 和1.76 MPa(圖9a),相差不大。但2 種氣道最大爆發壓力的波動差異較大(圖6b、圖7b、圖9b),高、低滾流氣道的循環波動率分別為7.4%和10.8%(圖10),高滾流氣道相比低滾流氣道波動率降低達到44.7%。2 種氣道的缸內最大爆發壓力正態分布的中心值分別為7.2 和7.5 MPa(圖9b),高滾流氣道的缸內最大爆發壓力表現得相對集中。

圖6 高、低滾流比缸內最大爆發壓力分布對比

圖7c 和圖8c 為2 種氣道100 個循環的燃燒質量時刻CA10 波動情況。2 種滾流比氣道燃燒時刻CA10 的循環波動率都很高,分別為18.5%和32.4%,差異率達到75.0%(圖10),2 種氣道的燃燒時刻CA10 正態分布的中心值分別為5.8°CA 和9.5°CA,高滾流缸蓋CA10 滯后了3.7°CA(圖9c),這主要是由高滾流缸蓋的燃燒速度較快,在同等爆震信號積分值下,點火提前角較為滯后所致。

圖7d 和圖8d 為2 種氣道100 個循環的最大壓力升高率λPmax的波動情況。2 種滾流比氣道最大壓力升高率λPmax的循環波動率都很高,分別為32.0%和19.8%,差異率達到61.3%(圖10),2 種氣道的λPmax正態分布的中心值分別為0.23 MPa/°CA 和0.24 MPa/°CA(圖9d),圖中可以明顯看到高滾流氣道相對于低滾流氣道最大壓力升高率λPmax散差分布更集中,低滾流氣道的壓力升高率分布散差較大。

圖7 高滾流氣道燃燒參數循環變動

圖8 低滾流氣道燃燒參數循環變動

2.3 滾流比對缸內最大爆發壓力與燃燒時刻的影響

圖9 高、低滾流氣道燃燒參數正態分布

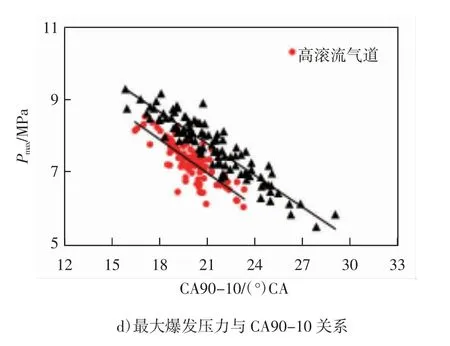

圖11 為額定功率工況下,2 種氣道缸內最高燃燒壓力與各燃燒時刻參數的關系對比。從圖中可以看出,100 個燃燒循環,2 種氣道的缸內爆發壓力都與著火時刻和燃燒時刻有一定的線性關系,點火時刻和燃燒時刻提前,缸內爆發壓力升高,但低滾流比氣道相對高滾流比氣道,缸內最大爆發壓力受著火時刻和燃燒時刻CA10、CA50 更為敏感(圖11a、11b、11c),斜率更大,這主要是由于低滾流比氣道由于燃燒速率較慢,需要較早的點火時刻,著火時刻更接近上止點位置。圖11d 是缸內最大爆發壓力與燃燒持續期CA90-10 關系,從圖中可以看出,100 個燃燒循環中隨著燃燒持續期縮短,2 種氣道的缸內最大爆發壓力也明顯提高,在相同的燃燒持續期下,高滾流比氣道最大爆發壓力低于低滾流比氣道最大爆發壓力。

圖10 高、低滾流氣道燃燒各參數循環變動對比

圖11 2 種氣道缸內最大爆發壓力與燃燒參數的關系對比

3 結論

1)高滾流氣道相對于低滾流氣道,燃燒循環波動率明顯降低,燃燒循環各參數中缸內燃燒最高壓力Pmax和壓升率λPmax相對平均指示壓力Pi表現得更為明顯。平均滾流比由0.6 增加到0.8,缸內最大爆發壓力和最大壓升率循環變動分別降低了44.7%和61.3%。

2)2 種氣道循環波動與著火時刻的循環變動有較強的線性關系,著火時刻早的燃燒循環,發動機缸內最大爆發壓力較高。相對高滾流氣道,低滾流氣道受著火時刻的循環變動的影響,缸內最大爆發壓力循環波動更加明顯。