柱狀茭白真空預冷熱質傳遞分析

王 寧,闞安康*,黃孜沛,陸家希,潘雨芹

(上海海事大學商船學院,上海 201306)

真空預冷是食品保鮮的重要技術之一,也是冷鏈物流過程中重要的支撐技術,與其他冷卻方法相比其冷卻時間十分短暫,有著明顯的優勢[1-6]。其原理是真空條件可使材料中水分快速蒸發,蒸發的水蒸氣帶走材料潛熱并向外界釋放,從而達到使材料迅速降溫的目的[7-9]。在真空預冷過程中,食品溫度分布和失水率一直是業界關注的問題。溫度分布不均可能導致低溫損傷,對食品品質產生一定負面影響,進而導致經濟損失[10]。數學模型是有效的模擬工具,可以用來從理論上描述真空預冷過程,有利于改進設備、優化工藝和控制產品品質[11-13];針對肉類、蔬菜和木材等不同材料真空預冷過程的模擬,國內外學者已建立了眾多數學模型,用于預測系統壓力、溫度和產品失水率等各種參數。Torres等[14]提出了一種理想固體多孔介質真空干燥模型的數值求解方法,研究介質內部水蒸氣和空氣的動力變化情況。Salehi等[15]建立真空干燥數學模型,研究了紅外-真空聯合干燥對檸檬片的干燥動力學、水分擴散性、表面收縮和顏色變化的影響。結果表明,數學模型和實驗結果較為吻合。金聽祥等[16]為研究肉類在真空冷卻中的溫度分布和壓力的變化情況,建立圓柱形肉塊水分遷移的真空冷卻數值模型,結果表明模擬結果和實驗數據基本一致,溫度最大誤差在5%以內。Bahrani等[17]建立了淀粉材料真空降壓過程中熱質傳遞的物理模型,解釋了淀粉加工過程中熱量和質量傳遞的變化機理。Sun Dawen等[18]使用計算流體軟件建立了多孔材料真空冷卻的非穩態數值模型,并通過多孔食品數值模擬和實驗結果的對比,成功驗證了真空冷卻過程中多孔食品的熱質傳遞。Drummond等[19]對熟牛肉浸泡式真空冷卻過程建立了數學模型,研究牛肉尺寸、孔隙率大小與工藝參數對熟牛肉樣品在真空冷卻期間的冷卻時間、總質量損失、壓力和溫度分布的影響,并成功進行了模型驗證。賀素艷等[20]對甘藍真空預冷過程進行了理論模擬,考慮裝置泄漏面積,通過實驗計算出了甘藍實際傳質系數,這為其他真空預冷系統的泄漏面積計算提供了新方法。王雪芹等[21]以卷心菜為研究對象,建立了真空冷卻過程中球形果蔬的非穩態傳熱傳質模型,并考慮了蒸發、對流和輻射等因素對溫降的影響,同時通過實驗成功驗證了模型的準確性。韓志等[22]提出了真空預冷過程中球形食品的傳熱模型,并利用UDF自定義編程,引入食品材料的物性參數,使用FLUENT軟件對食品真空預冷過程進行了數值模擬。闞安康[23]、陳雪梅[24]等建立了多孔蔬菜真空預冷傳熱傳質數值模型,通過模擬數據和實驗結果的對比,驗證了柱狀蔬菜降溫速率和質量損失變化情況。He Zhenbin等[25]建立了木材真空干燥過程中各時間點的熱質耦合傳遞模型,并對模型進行了驗證,結果表明,水分含量高于纖維飽和點木材的平均干燥速率約為水分含量低于纖維飽和點木材的2.91 倍。Demarchi等[26]建立了玫瑰果皮真空干燥過程中水分、溫度和抗壞血酸含量的變化模型,對熱量和質量損失進行了較好的預測。Song Xiaoyan等[27]利用數學模型模擬真空預冷中切葉蔬菜的傳熱過程,并對鮮切青菜真空預冷時的表面溫度分布及其葉部和葉柄的平均表面溫度進行了預測,在紅外熱成像技術的幫助下,通過理論和實驗數據的對比,成功地驗證了數學模型。

茭白味道鮮美、營養價值高,但其含水率高達90%以上,易腐爛變質,貨架期短[28]。為解決茭白保鮮問題,在流入消費市場前,可以對茭白進行真空預冷處理。然而真空條件下蔬菜失水的現象不可避免,真空預冷會對茭白品質產生影響。因此,本實驗從理論上分析真空下柱狀蔬菜熱質傳遞的過程,并以柱狀茭白為研究對象,建立柱狀茭白熱質傳遞數值模型,通過實驗數據與模擬結果對比來檢驗模型的準確性,這對茭白保鮮和延長茭白市場貨架期具有一定的理論和指導意義,同時也為同類柱狀蔬菜在真空預冷保鮮過程中提供相應借鑒。

1 材料與方法

1.1 材料

新鮮茭白為市售。

1.2 儀器與設備

ZLG0.1A型真空預冷試驗機 上海善如水保鮮科技有限公司;HZY-B1000電子天平 福州華志科學儀器有限公司。

真空預冷裝置系統如圖1所示,主要由真空泵和壓縮機組成,通過配備T型熱電偶和壓力傳感器的數據采集系統,對蔬菜內部溫濕度和真空室內壓力進行連續測量和采集。真空室內尺寸500 mm×410 mm×490 mm;最低真空度為400 Pa,顯示精度為1 Pa;預冷最低溫度-5 ℃,在-5~40 ℃之間可任意設定,顯示精度0.1 ℃,相對濕度傳感器精度0.5%。

圖1 真空預冷系統圖Fig. 1 Schematic diagram of the vacuum cooling device

1.3 方法

1.3.1 熱質傳遞模型的建立

真空預冷過程主要分為3 個階段。第一階段是恒溫和降壓階段,在此階段樣品溫度基本不變,真空室內壓力逐漸下降。當壓力下降到材料初始溫度對應的飽和壓力(閃點)時,材料中的自由水開始吸熱蒸發,材料即迅速降溫,降溫效果明顯,此為真空預冷的第二階段。隨著水分的不斷蒸發和向外排放,材料溫度將迅速下降到設定的溫度工況。第三階段是壓力恢復階段,此階段預冷裝置進氣閥打開,外界空氣流入真空室內直至內外壓力平衡[29]。綜上,主要的熱質傳遞發生在第二階段,故本研究的熱質傳遞模型就是基于這一階段所建立。

多孔材料真空預冷中的各部位壓強條件和汽化強度是相同的,其溫降速率亦相同;在真空預冷過程中,熱量傳遞的方式有相變熱(即材料水分蒸發吸收的熱量)、熱傳導(即材料內部的導熱)、對流傳熱(即材料外表面與真空室內氣體、腔體內壁的熱交換)、輻射熱(即真空室內材料與氣體、腔體內壁之間的換熱量)。輻射換熱量與材料自身溫度、黑度和輻射系數有關,在本實驗模擬中熱量小,可被忽略。

為了簡化計算,在建立柱狀茭白數學模型時作如下假設:1)真空預冷裝置密閉性好,不考慮外界空氣的滲透;2)輻射換熱量少,忽略不計;3)模型初始溫度和水分含量分布均勻,模擬過程中材料的熱物性參數恒定不變且各向同性;4)材料吸熱產生的水蒸氣完全被捕水器捕獲。

1.3.1.1 傳熱模型

根據以上假設條件,茭白真空預冷過程的非穩態傳熱控制方程可用公式(1)表示。考慮到新鮮的茭白是一個有機生命體,進行的呼吸作用會產生呼吸熱,故傳熱過程涉及的內熱源可由公式(2)表示。

式中:ρf為茭白密度/(kg/m3);cp為茭白比熱容/(kJ/(kg·K));λ為茭白導熱系數/(W/(m·K));T為溫度/K;t為時間/s;x、r、θ分別為柱坐標系;φ為內熱源/(kJ/kg),由蒸發潛熱和呼吸熱兩部分組成;hfg為水的汽化潛熱/(kJ/kg);fv為茭白中水蒸氣的產生速率/(kg/(m·s));fbh為茭白自身的呼吸熱/(kJ/(m·s))。

根據公式(3)~(5)確定內熱源。

式中:ε為茭白的孔隙率;M為相對分子質量;R0為通用氣體常數,取為8.314 J/(mol·K);da為多孔介質的茭白孔徑/m;μ為水蒸氣的動力黏度/(kPa·s);P為真空室內環境壓力/Pa;ξx、ξr和ξθ分別為x、r、θ所對應的水蒸氣遷移阻力因子。

1.3.1.2 傳質模型

真空預冷過程中水分達到閃點后,將從茭白內部吸熱蒸發,茭白單位體積的蒸發速率可用公式(6)[16]表示。

式中:D為茭白的直徑/m;hm為茭白的沸騰系數,取為8.4×10-7kg/(Pa·m2·s);Ps為茭白在溫度T下對應的飽和壓力/Pa;Pv為真空室內的壓力/Pa。

Ps與茭白溫度T的關系可用公式(7)表示。

真空室內壓力Pv隨時間的變化關系用公式(8)表示。

式中:S表示真空泵的抽氣速率/(m3/s);Vf表示真空室的容積/m3。

1.3.1.3 初始條件和邊界條件

初始條件如式(9)所示。

式中:T0為茭白初始溫度/K;P0為茭白所處的真空室內初始壓力/Pa。

邊界條件如式(10)所示。

式中:ω為茭白真空預冷產生的水蒸氣質量分數/%。

茭白表面邊界條件如式(11)所示。

式中:n、qr和qc分別表示茭白的表面法向量、輻射熱和對流換熱/(kJ/kg),其中數值求解時輻射熱和對流換熱可忽略,即qr=0,qc=0。

1.3.1.4 茭白的熱物性參數

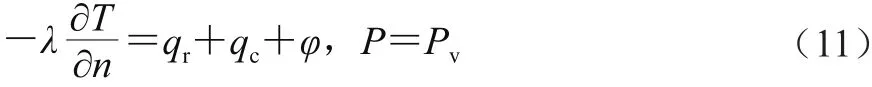

茭白的導熱系數按照公式(12)[30]求取。

式中:ωw、ωp、ωc、ωf和ωa分別表示茭白中水分、蛋白質、碳水化合物、脂肪和灰分的質量分數/%。

茭白的比熱容按照公式(13)[30]求取。

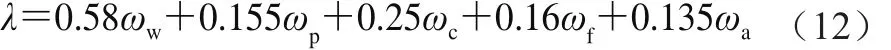

實驗中孔隙率取0.63,茭白多孔介質的平均孔徑取0.002 5 m[18],其他指標參數值如表1所示,其中,茭白質量由電子天平測定;各成分質量分數委托上海海洋大學食品學院實驗測定;直徑由直尺測量;密度由質量與體積比求平均值;初始溫度、初始壓力由真空預冷設備自帶傳感器測定。將各數據代入FLUENT軟件求解。

表1 真空預冷過程中的水分遷移模型參數Table 1 Model parameters for moisture migration during vacuum cooling

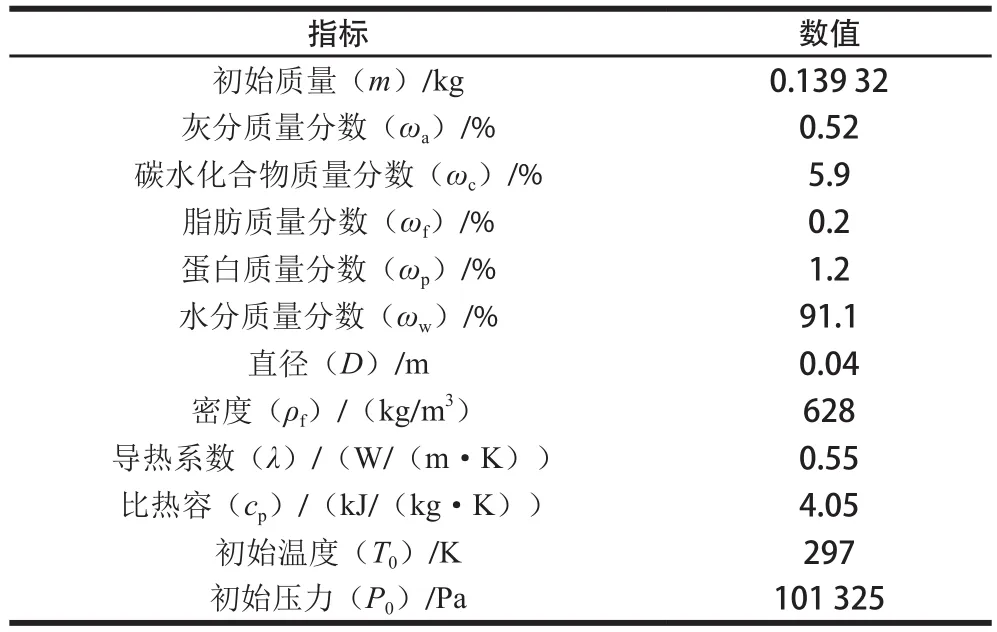

1.3.2 驗證實驗

1)將購買的茭白進行篩選,選擇半徑2 cm、長18 cm的茭白適當去皮并稱質量,確保其幾何大小與模型尺寸參數一致。2)將溫度傳感器的兩個探頭分別插進茭白中心、表面位置(圖2A);茭白樣品初始溫度為24 ℃,最終溫度設置為2 ℃。3)啟動設備,制冷機和真空泵同時運行,直至茭白中心處最終溫度達到設定值,系統每隔10 s自動采集壓力、溫度及相對濕度等數據并記錄。4)重復1~3過程。5)實驗測試工作結束,關閉實驗系統。

圖2 茭白的測試點位置及裝置Fig. 2 Test locations and equipment for Zizania latifolia

2 結果與分析

2.1 模型網格劃分

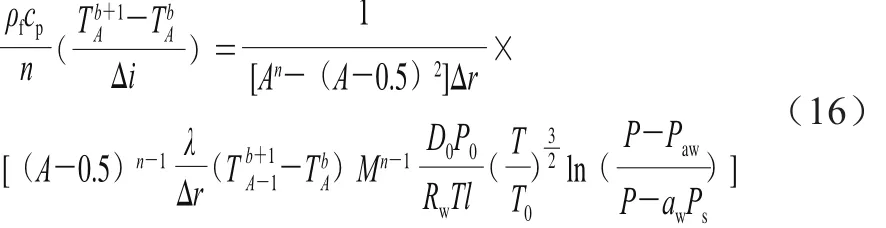

真空預冷中的材料溫度和壓力都是隨時間而不斷變化的,因此這是一個非穩態過程。本實驗中柱狀模型使用隱式差分法來求解茭白真空預冷中的熱質傳遞微分方程。首先劃分網格,建立x、r、θ柱坐標系,再將計算區域和時間坐標分別均勻劃分為(a-1)、(b-1)份,因此空間節點為a個(1≤a≤A),而時間節點b(0≤b≤n)可由n×Δi表示,Δi為時間間隔。模型中a=0位置為茭白的中心,令其為第一節點,茭白表面為最大節點A。基于能量守恒定律、質量守恒定律以及提出的柱狀數學模型,針對茭白內某一微元體Δr/2(△r為空間兩相鄰節點的距離)處的熱質平衡,可得茭白內部節點的有限差分方程,如式(14)所示。

式中:Tab+1和Tab分別表示同一個空間節點在兩相鄰時間下的溫度/K;Tab和Tba-1分別表示在相同時間下的相鄰空間節點的溫度/K;Δr為空間兩相鄰的節點距離。

在r=0,即a=0時,茭白中心節點的差分方程如式(15)所示。

式中:T0b+1和T0b分別表示中心節點在兩相鄰時間下的溫度/K;T1b和T0b分別表示在相同時間下的中心及其相鄰空間節點的溫度/K。

在r=R,即a=A時,茭白表面節點的差分方程如式(16)所示。

式中:Rw為水的氣體常數/(J/kg);D0為在溫度273 K下一個標準大氣壓下水蒸氣在空氣中的擴散系數(0.22×104m2/s);l為傳質阻力層厚度/m;Paw為真空室內環境水蒸氣分壓/Pa;aw為水分活度。

基于上述數學模型分析,建立茭白柱狀數值模型,ICEM-CFD(the integrated computer engineering and manufacturing code for computational fluid dynamics)網格劃分如圖3所示。通過FLUENT軟件,根據上述各參數的設置,對柱狀蔬菜的真空預冷過程進行模擬求解。

圖3 柱狀模型網格劃分Fig. 3 Cylinder model meshing

2.2 模擬茭白溫度變化

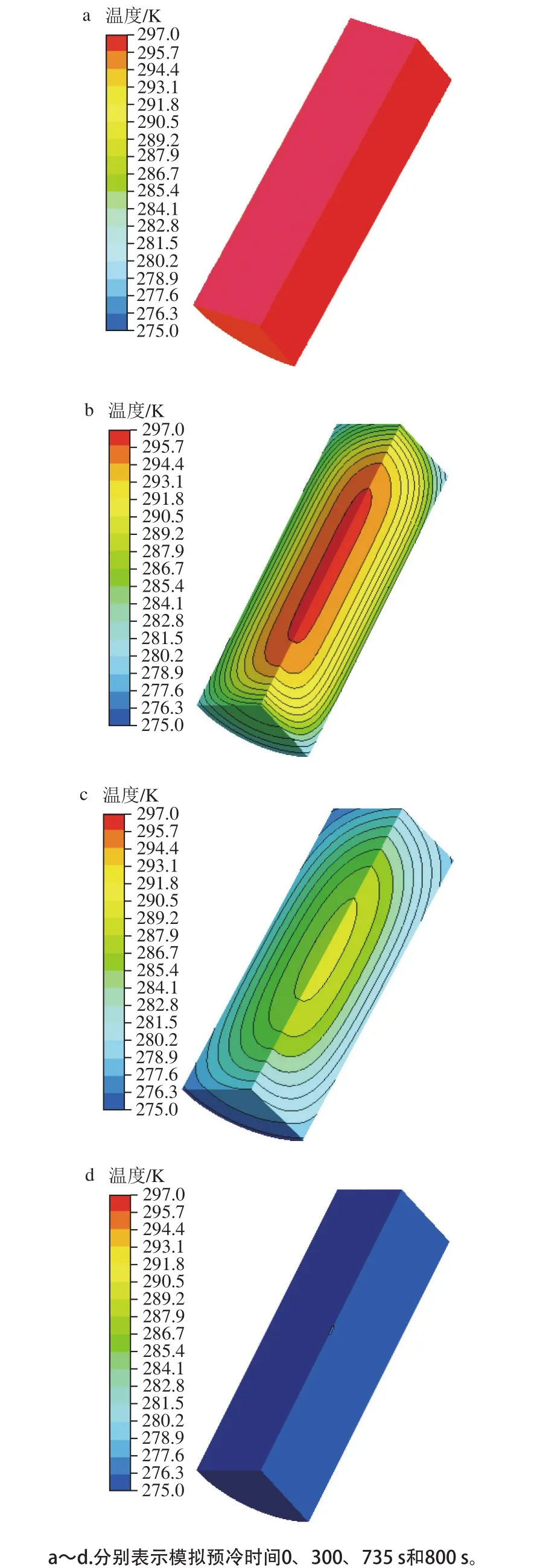

圖4 茭白真空預冷后的內部溫度云圖Fig. 4 Temperature profiles inside Zizania latifolia after vacuum cooling

真空預冷過程中茭白橫向和縱向切面的溫度變化云圖如圖4所示。在模擬初始時刻(0 s),茭白的起始溫度為297 K,此時預冷設備未啟動,茭白溫度與真空室內環境之間沒有溫度差,故茭白溫度保持不變。當進行300 s后,在真空泵的抽吸作用下,真空室內氣體被連續排除,茭白外表面與環境之間發生強制對流,室內壓力和流體溫度也因此降低;當茭白表面溫度達到其壓力對應飽和水的蒸發溫度時(閃點),茭白外層水分開始吸熱蒸發,其溫度由內到外依次迅速降低,從圖4b能夠看出茭白的溫度分布是以芯部為中心的圓弧圈。隨著模擬的進行,茭白外表面溫度在735 s時最先到達設定值(275 K),此時茭白芯部溫度在內外溫差驅動下主要依賴導熱緩慢下降,這是因為茭白外層水分的閃發,使得整個茭白周圍充滿水蒸氣,即增加了茭白內層水分的閃發阻力。在真空泵的持續抽吸作用下,真空室內的水蒸氣不斷被排出,茭白內層水分在壓力差的驅動下向外層遷移,同時伴隨著吸熱蒸發,導致茭白芯部的溫度也迅速降低。800 s時,柱狀茭白真空預冷熱質傳遞過程模擬結束,茭白停止吸熱蒸發,其外表面和內部溫度基本相同。

2.3 真空室內壓力和溫度變化驗證實驗結果

圖5 茭白壓力和溫度模擬值與實驗值的對比Fig. 5 Comparison of simulated and experimental values for pressure in the vacuum chamber and internal and surface temperature of Zizania latifolia

真空預冷過程中實驗數據和模擬數據的壓力變化曲線如圖5a所示。在真空預冷初始階段,真空室內的模擬壓力與實驗壓力均以較高的壓降速率下降,但前者數值稍低;在預冷中期,茭白內部水分到達閃點后吸熱蒸發,真空室內壓降放緩,到預冷后期兩者曲線基本吻合并保持水平不變。這是因為模擬真空預冷過程的真空泵功率是維持不變的平均功率,因此,在降壓初始階段,真空泵工作效率高,抽氣速率快,降壓速率高,且不考慮外界空氣的滲入;然而在驗證實驗過程中,真空泵的初始功率低,真空室內壓力下降速率較小,而且外界的空氣會向真空室內滲透,抽氣速率也相對較慢。隨著真空泵的連續工作,驗證實驗中的真空泵功率趨于恒定,200 s后模擬值和實驗值的壓力誤差逐漸縮小,最大偏差不超過100 Pa。真空預冷過程結束時,室內壓力均保持恒定不變,模擬壓力為635 Pa,實驗壓力為686 Pa,模擬與實驗壓力誤差僅為7.4%,兩者壓力變化曲線基本吻合。

茭白表面和中心位置的溫度模擬數據與實驗數據的曲線變化如圖5b所示。在預冷初始階段,真空室內空氣被真空泵連續抽吸并向外排出,室內壓力持續下降,直至達到茭白內部水分閃點,這一階段主要是茭白與真空室內的空氣發生對流換熱,換熱量微弱,茭白溫度幾乎沒有下降。隨后達到閃點的茭白外層水分在壓力差作用下最先吸熱蒸發,溫度急劇下降,而這時茭白內層主要依賴導熱降溫。隨著預冷過程的進行,茭白溫度不斷下降,當達到設定工況時,其內外層溫度基本相同。真空預冷過程結束時,茭白終點處中心溫度實驗值比模擬值高,表面溫度實驗值比模擬值低,但茭白內外平均溫度的模擬值要比實驗值偏高,兩者在整個真空預冷過程的最大誤差僅為3.7%,這是因為驗證實驗所用的茭白都是經過機械鮮切處理的,這種機械損傷既破壞了茭白的組織結構,又改變了茭白內部水分遷移的通透性;因此,在真空預冷時,實驗中的茭白水分更易流失,溫度下降也更快。

2.4 真空室內質量損失和相對濕度變化驗證實驗結果

圖6 茭白質量(a)和相對濕度(b)模擬值與實驗值的對比Fig. 6 Comparison of simulated and experimental values for mass (a)and relative humidity (b) inside Zizania latifolia

構成蔬菜組織結構的水分包括結合水和自由水,結合水是指通過化學鍵與溶質分子、非水組織牢固結合的一類水,因此,在真空預冷過程出現損耗的水都是蔬菜組織結構和細胞中可以自由移動的自由水。在預冷過程中,茭白內部水分(自由水)達到閃點時會大量吸熱蒸發并向外界排出,因此茭白的質量也會降低。如圖6a所示,在真空預冷前期,驗證實驗與模擬茭白質量損失誤差在1%以內;但在真空預冷后期,兩者質量誤差逐漸增大。真空預冷過程結束時驗證實驗茭白質量損失為6.3%,而模擬數據顯示的質量損失為5.8%,兩者間的誤差僅為7.9%。一方面,是由于茭白在預冷實驗中期達到閃點后內部水分大量吸熱蒸發,蒸發的水蒸氣包圍整個茭白,阻礙了水分進一步的蒸發損失;另一方面,到實驗后期,真空泵的連續抽吸使得真空室內氣體被迅速排至外界,在壓力差驅動下,外層水分的蒸發增加了茭白中的孔隙數量,結果內層水分向外轉移能力得到提升的同時也能順利吸熱蒸發。

如圖6b所示,在預冷起步階段,茭白所處環境的相對濕度為66%,在預冷230 s時,真空室內相對濕度第一次達到最低值(24%);而在220~400 s,真空室內相對濕度出現上升的態勢并達到41%;400 s以后相對濕度又開始緩慢降低,第800秒時,真空室內相對濕度第二次達到最低值(19%),隨后相對濕度維持不變。這是因為預冷初期真空室內氣體被真空泵迅速抽吸排至外界,此時茭白的內部水分尚未達到閃點,真空室內相對濕度也因此第一次迅速到達最低點;隨著預冷過程的進行,茭白內部水分在230 s后到達閃點,水分吸熱快速蒸發,大量水蒸氣包圍茭白附近區域,使得真空室內水蒸氣分壓力升高,相對濕度也隨之上升;隨著水蒸氣的生成與排出,茭白內外層的自由水含量也不斷減少,所以400 s后真空室內相對濕度又開始緩慢下降;800 s后茭白內部水分基本完全蒸發,茭白溫度達到設定值,室內相對濕度也第二次達到最低點并維持不變。

2.5 誤差分析

該數學模型能有效模擬柱狀茭白熱質傳遞過程,但此模型存在誤差,主要原因有:1)實驗所用的茭白都是經過機械鮮切處理的,而且實驗中熱電偶需要插孔,這些無疑破壞了茭白的組織結構,進而對實驗數據產生影響。2)由于茭白的上下端、內外部的密度和形態各有差異,因此對于建立的柱狀數值模型,茭白難以真正實現物質分布均勻,整體一致。

3 結 論

本實驗以茭白為柱狀蔬菜的典型代表,建立了真空預冷熱質傳遞模型,并分析了柱狀茭白真空預冷實驗的真空室內壓力、相對濕度和茭白溫度分布以及質量損失的情況,通過模擬和驗證實驗數據的對比,成功驗證了數學模型。模擬與驗證實驗結果表明:1)在真空預冷初始階段,真空室內降壓速率快,模擬壓力比實驗壓力稍低,茭白與真空室內空氣溫度基本相同,對流換熱微弱,茭白溫度變化不明顯;茭白水分到達閃點后吸熱蒸發,真空室內壓降放緩,而降溫速率增加;真空預冷過程中,茭白外表面部分降溫速率高于中心處部分,模擬與驗證實驗結果中壓力和溫度變化曲線基本吻合。2)在真空預冷過程中,受真空室內水蒸氣分壓影響,相對濕度出現兩次最低值,第一次在閃點之前,為24%,第二次在閃點之后,為19%。3)在真空預冷初期,模擬質量損失數據和驗證實驗數據相差不明顯,誤差在1%以內;真空預冷結束時,真空室內壓力模擬值為635 Pa,實驗值為686 Pa,模擬數值與實驗數值誤差僅為7.4%;溫度模擬值與實驗值的最大平均溫度誤差僅為3.7%。實驗結果的質量損失為6.3%,模擬結果的質量損失為5.8%,兩者誤差在8%以內。