智能制造產線異構設備通信研究

張 帥

(上海飛機制造有限公司,上海 201325)

0 引言

隨著智能制造技術的發展,各行各業都迎來了急劇的變革,在智能制造生產線構建與集成中,經常面臨到需要將完全不同的設備集成在一起,互相通信,協同工作,而這些設備大多在不同時期,根據不同目的研發推出,甚至多數設備僅被設計用來進行單機運行,這就為異構設備互聯通信帶來極大地阻礙。設備互聯互通是智能制造產線的一項必要條件,研究異構設備通信技術對于智能制造技術的發展具有重要意義。

文獻以MES系統為切入點對制造產線整體結構進行了簡明地分析,其中對于控制層的分析中,講到了異構設備采用各種協議進行互聯互通,卻并未繼續深入研究。文獻中針對物聯網基于數據交換服務器對異構設備通信進行了研究與仿真,但未能進行實際驗證。

本文依托于公司內智能機加生產線建造集成項目,以其中的智能測量單元為對象,建立工作流程與通信協議,為三坐標與產線控制系統的通信提供一種途徑,實現多種零件的自動上下料與自動測量。

1 智能測量單元概述

一條基礎的智能機加生產線應當包括存儲單元,機加單元,測量單元,物流單元。設備組成包括立體庫,數控銑床,工業機器人,三坐標測量機等。本次研究生產線中智能測量單元則由三坐標測量機承擔,由工業機器人完成工件的自動上下料,工件來自立庫或數控銑床,檢測完成后,放回立庫中。

在整個過程中,無需人工干預,智能測量單元能夠依據零件的不同,自動進行關鍵特征的檢測,以體現其柔性化,智能化。

2 智能測量單元信息傳遞機制與模型

2.1 三坐標測量機的自治模型構建

傳統的三坐標測量機因在設計制造時并沒有智能制造的需求,本次使用的三坐標測量機上位由PolyWorks軟件控制,利用PolyWorks軟件的二次開發接口使用C++語言開發了上位控制,由此,三坐標測量機具備了一定的自治能力,可以在三坐標測量機的上位系統中構建一定的邏輯,實現單元的自治。

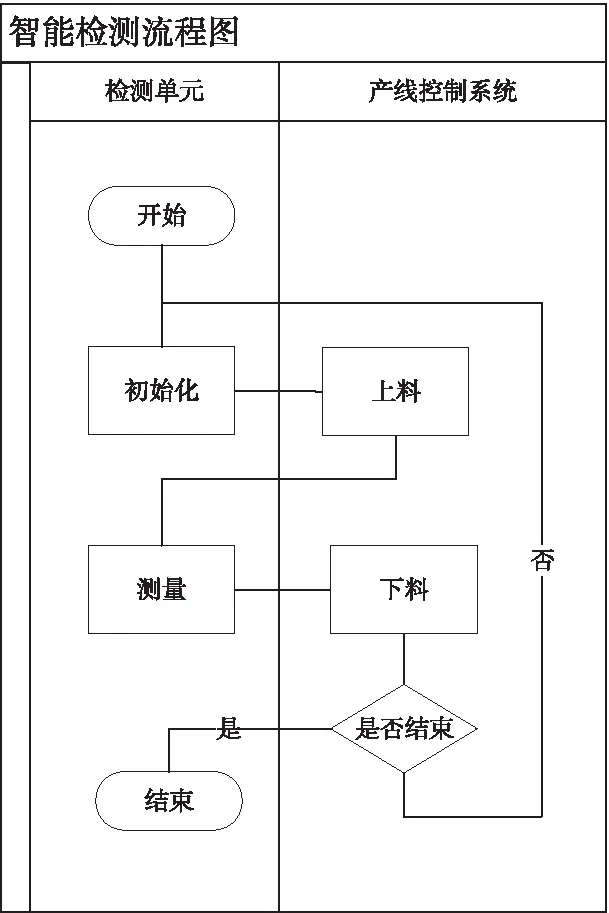

為實現多種零件的自動測量,提前在三坐標測量機中預置選定零件的測量運行腳本,三坐標測量機在新零件上料后,根據零件類型,運行不同的腳本,完成測量任務,測量結束后,向外發出信號,之后物流單元將完成下料。其控制流程如圖1。

圖1 智能檢測跨職能流程圖

2.2 三坐標測量機與產線控制系統的通信

在生產線集成中,異構設備通信的實現途徑可選范圍較大,如OPC-UA,Profinet,Modbus-TCP,IO連接,Web Service,使用數據庫中間表完成數據傳遞等。

OPC-UA作為新一代的OPC標準,現在大多數的數控機床,PLC,機器人都已支持該協議,完成大量的數據通信,配置簡單,實時性好。另外也有商業發售的OPC server軟件提供,使用極為方便。且OPC-UA協議基于TCP協議開發,在產線集成中,幾乎不會增加額外的硬件成本。此次產線中主要的通信方式及產線控制系統與上層系統的實時數據交換便采用了該協議,文獻中作者便使用了OPC協議解決了異構PLC之間的通信問題。

Profinet由PROFIBUS國際組織(PROFIBUS International,PI)推出,是新一代基于工業以太網技術的自動化總線標準,通過配置PROFINET IO可以實現異構設備的連接,完成數據的通信,進行參數傳遞,數據交換等。筆者曾經采用該協議打通機器人與西門子數控機床的通信,然而大多需要專用軟硬件來提供支持,若設備原先無支持,改造開發工程量較大。

Modbus-TCP是一種較為傳統的通信方式,與OPC-UA相比,較為落后,數據傳輸速率及實時性均無法與OPC-UA相比,但是由于其技術更為成熟,目前大多數設備都可以支持該協議,包括在高級語言中實現該功能也極為方便,對于數據傳輸量不大且實時性要求不高的通信需求,不失為一個不錯的選擇。

IO連接是依靠IO模塊,使用線纜進行信號傳遞,需要通信雙方設備均帶有額外的IO點,用線纜連接后,分別配置,完成數據通信,這種通信方式是最為可靠的通信方式,也是最為萬能的通信方式,但是需要硬件改造,且設備之間有大量線纜,不利于產線空間利用,顯得雜亂。

文獻中基于Web Service進行了一定的異構設備通信研究,該協議為標準Internet協議,上位系統之間通信極為方便,但是針對工業設備,其普適性較差,普通工業設備難以支持該協議,文獻中則開發了1套多協議物聯中間件來解決產線設備融合問題,但其開發工作量大,應用效果顯著,最終成品定制化程度高,本產線中無法使用。

另外還有一種方式,則是依賴于數據庫中的中間表進行信號交互,由于連接數據庫的功能在各類自動化設備及軟件程序之間的應用更加廣泛,實現簡單,維護方便,結合本條產線現狀,主控系統下本身已構建了1套數據庫用于生產數據存儲,且三坐標測量機的上位程序使用C++語言開發,連接數據庫極為方便,該種通信方式則是所有的方式中代價最低的一種實現方式,因此采用該種通信方案。

表1 通信變量表

需要明確的是,通信方式只是信號傳遞交互的一種手段,在信號表及控制流程確定后,通信方式可以依據實際情況進行選擇,不同的通信方式在性能上或有差異,但在可滿足需求的情況下,構建成本和開發速度也是選擇時應該考慮的重要因素。

3 測量單元與機器人通信接口構建與應用

設置4個變量,分別代表測量單元狀態(ST),三坐標測量機狀態(MS),零件號(PN),夾具狀態(TS),變量類型及數值說明見表1。運行時,MS和TS兩個變量根據實際情況變化,用于對動作進行預校驗,防止發生碰撞,ST與PN則為控制流程主要變量。

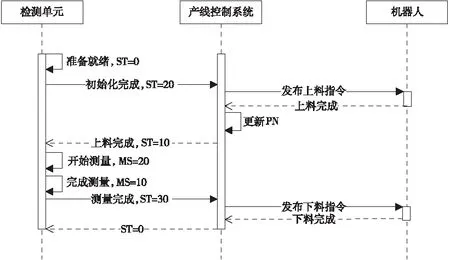

在運行過程中,檢測單元在完成自己的初始化后,表示進入初始狀態,并將ST改寫為20,代表檢測單元可以接受新零件,產線控制系統檢測到該信號后,控制機器人抓取一個新的零件進行檢測單元上料任務,上料完成后,將PN進行修改,并將ST改寫為10,代表檢測單元可以開始執行檢測動作,三坐標測量機依據PN的數值,選定相應的測量程序進行執行,完成相應零件的測量,期間對MS進行相應的更新,完成后,將ST改寫為30,產線控制系統檢測到該狀態后,控制機器人完成下料,下料完成后,將ST改寫為0,回到最初狀態,完成單次循環,保證檢測單元開啟后可以持續運行,通信控制圖如圖2。

產線控制系統基于WinCC開發,控制系統對數據庫的連接及各項操作均由WinCC完成。

圖2 智能檢測通信控制圖

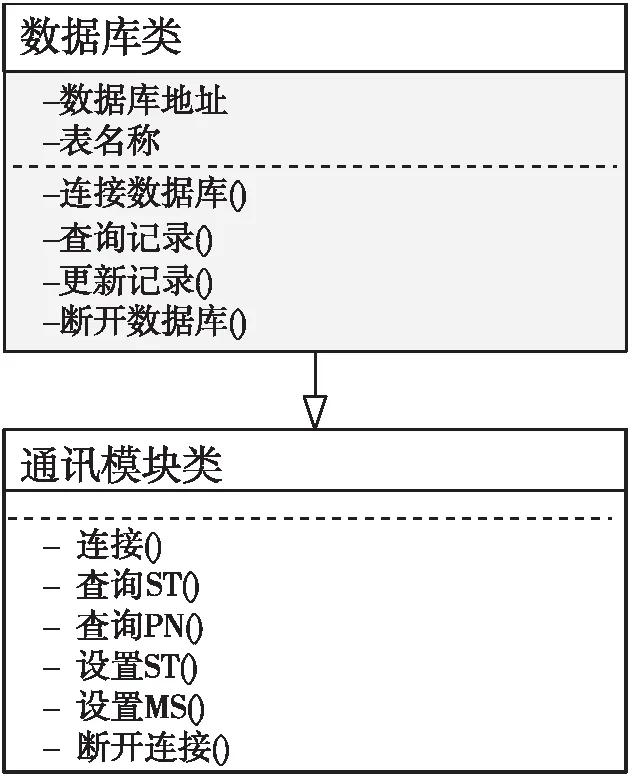

三坐標上位系統使用C++程序開發,將此通信模塊作為類來實現。通信模塊類基于數據庫類開發完成,包含查詢與設置ST,查詢PN和TS,設置MS等方法。需要注意的是,ST的設置應當受到限制,根據圖2可知,測量單元對ST的更新僅包括由0更新為20,由10更新為30,在類的實現中針對ST的當前值與修改值進行了一定的邏輯判斷,可以防止因自治模型內部故障產生意外的修改行為,影響整條線的運行。通信模塊類如圖3所示。

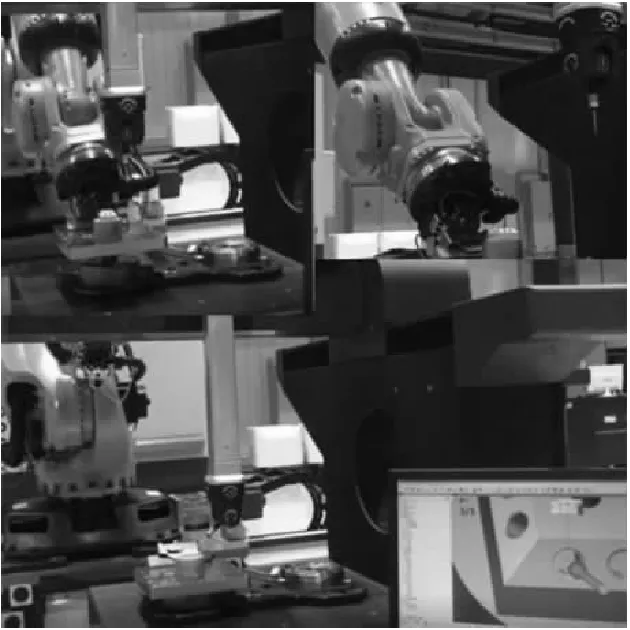

以上模型與通信模塊開發完成后,在產線中進行了實際驗證,可以自主完成2種選定零件的智能檢測,產線控制系統下發指令后,自動完成了上下料及兩種零件的自動檢測,重復運行良好,完成了預設功能,提高了效率,節約了人工。

圖3 通信模塊類

圖4 智能檢測單元

4 結語

本次智能機加產線驗證中,針對構建檢測單元的問題,建立信息傳遞機制,構建自治模型,借助數據庫中間表實現了檢測單元與產線控制系統的數據交換,實現了對多種零件的自動檢測,驗證了三坐標測量機自治模型與數據庫中間表的可行性,而且,由于自治模型中可以很方便的擴展更多種檢測零件,極大地提高了檢測單元的適應性與柔性。但是,由于時間和產線條件限制,文中提到的其他通信形式與此次使用的方式的優劣性有待進一步研究。