氟化鋁生產工藝對比

宋德雄

(白銀中天化工有限責任公司,甘肅 白銀 730900)

1 氟化鋁工藝發展歷程

1.1 干法氟化鋁工藝

干法氟化鋁生產裝置是1989年湘鄉鋁廠從瑞士布斯公司引進的,年產1.5萬t的生產裝置。采用的是螢石和100%的硫酸按比例混合進入帶夾套加熱的反應爐中,產生粗的氟化氫氣體,經預凈化、洗滌除塵后進入流化床內,與干燥后的氫氧化鋁進行氣固流態化反應生成氟化鋁產品。

1.2 無水氟化鋁工藝

無水氟化鋁生產裝置是多氟多引進消化吸收再創新的第三代新技術、新產品。以99.9%以上的無水氫氟酸為原料,與氫氧化鋁反應制得氟化鋁產品。無水氟化鋁生產過程中使用的氫氟酸是經過冷凝精餾得到的高純產品,利用該項技術生產的無水氟化鋁成品主含量高、容重大、水分及雜質含量極低。流化床反應后的尾氣經洗滌系統三級噴淋吸收后,洗水經與鋁酸鈉反應生產冰晶石,氟幾乎完全回收,收率高,水系統實現內部循環利用且節能環保。

2 氟化鋁工藝對比

2.1 工藝流程對比

2.1.1 干法氟化鋁

硫酸和螢石高溫反應后產生的氣體,經過粗洗后進入流化床,與干燥后的氫氧化鋁反應,在高溫下生成氟化鋁。由于粗洗后的氟化氫含量約88%~90%,雜質較高,氟化鋁產品的雜質也就比較高;特別是沒有脫硅,使得氟化鋁產品的二氧化硅含量達到0.25%。這些雜質會影響電解鋁的質量,增加電解時的電耗,同時在國家目前嚴峻的環保形勢下,干法氟化鋁也將進入淘汰序列

2.1.2 無水氟化鋁

硫酸和螢石高溫反應后產生的氣體,經過粗洗、冷凍、脫氣、精餾后進入蒸發器,此時氟化氫的含量一般為99.99%;蒸發出的氟化氫氣體(含量接近100%)進入流化床,與濕氫氧化鋁反應,在高溫下生成氟化鋁。由于氟化氫純度高,這樣生產的氟化鋁質量很好,雜質很低,特別是二氧化硅含量只有0.02%,五氧化二磷含量只有0.001%,對電解鋁的安全生產及環保非常有利。

3 流化床運行原理對比

1)干法氟化鋁HF氣體通過真空泵負壓進入流化床;氫氧化鋁經過配套單元閃蒸干燥后,經氫鋁下料螺旋進入分配料箱,再經頂床給料螺旋加入到流化床頂床,通過溢流管將物料輸送至底床進行反應,也可通過底床給料螺旋加入到流化床底床,這種情況只在啟動或異常狀態時(底床超溫)使用。

2)無水氟化鋁HF氣體通過羅茨風機正壓進入流化床;氫氧化鋁濕粉通過皮帶提升機被傳送至氫鋁料倉,經過申克稱的計量,通過斜螺旋進入一級氣流反應器,再經二、三級氣流反應器利用系統熱量在正壓動力情況下將氫鋁脫水后,物料進入流化床進行反應。

4 流化床反應機理對比

1)干法氟化鋁氟化氫氣體由流化床錐部通入,經流化床底床篩板進入底床,并使底床物料在氣體的流動中處于懸浮狀態。像液體般流動,即流態化。氣、固兩相在流態化中充分接觸反應。底床未反應完剩余的HF氣體,底床反應生成的水蒸汽以及惰性氣體和大量的熱量經頂床篩板,進入頂床并被頂床給料螺旋加入的氫氧化鋁流化,在400℃溫度下進行分解:2Al(OH)3=Al2O3+3H2O+Q,該反應為吸熱反應。頂床的Al2O3和部分AlF3經溢流后進入底床。底床的Al2O3與HF氣體在600℃溫度下發生化學反應:Al2O3+6HF=2AlF3+3H2O-Q 600℃下反應,該反應為放熱反應。一則為底床物料的持續反應提供熱量。二則為加熱頂床物料提供熱量,所以在正常生產的情況下,流化床是不需要另外提供熱源。在底床生成的氟化鋁經底床排料螺旋排出。

2)無水氟化鋁氫氧化鋁濕粉經過申克稱的計量,通過斜螺旋進入氣流反應器,在氣流反應器內被流化床吹過來的熱風加熱脫水,生成Al2O3,反應如下:2Al(OH)3→Al2O3+3H2O+97.4kJ/mol從二、三級氣流反應器下來的Al2O3和未完全反應的Al(OH)3在流化床內部與來自底部的HF氣體發生反應,放出熱量,反應如下:Al2O3+6HF→2AlF3+3H2O-237.4kJ/mol。流化床上部、下部溫度控制在480~500℃。反應過程中的混合氣體經流化床頂部進入一級氣流反應器,再進入二、三氣流反應器對Al(OH)3加熱脫水,加熱過后的尾氣進入重力除塵器和雙旋風分離器,進行再次氣固分離,將比較細小的產品粉粒沉降下來,而尾氣則進入尾氣處理系統,固體進入流化床。

5 流化床運行狀況對比

1)干法流化床因所使用HF為88%~90%的粗酸,含有大量的雜質及水份以及內部構造原因,造成流化床底床及椎體腐蝕,經常補焊處理,縮短了流化床使用壽命,且篩板容易堵塞物料結塊,造成工藝不連續穩定,檢修頻繁,每月至少檢修一次,流化床運轉率非常低;流化床尺寸為Φ3000×10800(有效反應容積76.30m3),產能為2-3萬t/年·單臺。

2)而無水流化床所使用HF純度為99.99%,所含雜質及水份較低,同時通過我公司自主研發的新型流化床結構,保證了床體的使用壽命,幾乎不用進行檢修,且運行穩定,運轉率較高;流化床尺寸為Φ2600×7800(有效反應容積41.39m3),與干法流化床相比有效反應容積減小了34.9m3,產能為4~5萬t/年·單臺。

6 流化床內結構對比

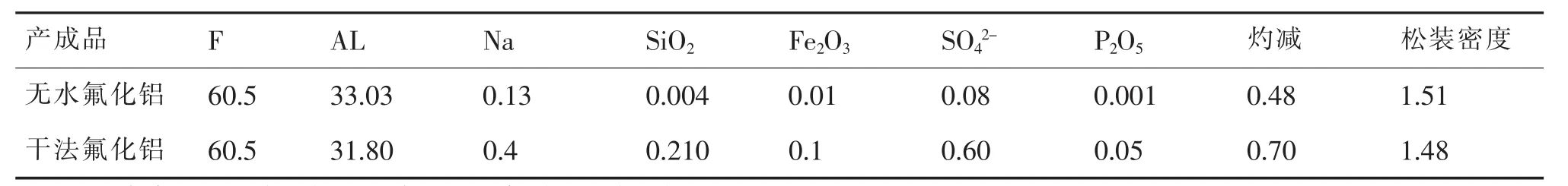

1)干法流化床頂床篩板,孔徑3mm,共計2768個,底床風帽共計502個,孔徑27.9mm,側部開3個Φ3孔,反應主要在底床進行,因溫度高造成氟化鋁水解,容易形成結塊,同時產品雜質(CaF2和CaSO4)較高,容易導致風帽氣孔堵塞,(見表1)。

2)無水氟化鋁流化床通過多氟多公司自主研發增大了氣相流動性,有效的解決了底床結塊問題,提高了反應效率。

7 成品質量對比

1)干法氟化鋁要在600℃條件下產品氟含量達60%以上,且干法氟化鋁成品的氟含量不可控,穩定性差。

2)無水氟化鋁在480~500℃條件下氟含量可達60%以上,而通過申克稱和無水酸流量計的精確計量,成品的氟含量可控性高,能夠滿足各個廠家使用需求,且氟含量穩定。

表1 成品質量對比

無水氟化鋁雜質含量與干法氟化鋁雜質含量相比低了10倍,有效的提高了電解鋁的產品質量。

8 系統反應效率對比

1)干法氟化鋁生產,流化床尾氣經過大氣冷凝吸收冷卻循環后,因冷凝液中含H2SiF6、H3PO4等雜質含量高,全部經污水處理后排放。(見表2)。

表2 系統反應效率對比

2)無水氟化鋁生產螢石中的SiO2轉化成SiF4生成Na3SiF6中間產品,流化床尾氣經文丘里噴淋吸收,制備冰晶石,冰晶石母液循環利用,對氟的回收利用率高,廢水零排放。

9 廢水、廢氣排放對比

1)干法氟化鋁大氣冷凝液的處理,是制約生產和環保的最重要因素,傳統采用2000m3的冷卻池,對尾氣中帶有的少量AlF3進行沉降,對冷凝液進行冷卻,如果封閉運行冷卻效果差,敞開式因循環吸收蒸發氣體中含有HF氣體,散發刺鼻氣味,影響環境,并對冷凝液需要中和處理后排放,每噸產品處理污水2m3/t左右,既增加污水處理成本還造成氟的大量損失。

2)無水氟化鋁流化床尾氣經除塵后依次經過一級、二級、三級洗滌循環槽洗滌吸收后,尾氣中少量的固體粉塵和微量的氟化氫氣體均在此被水吸收和收集。吸收后的廢液被排放到高純冰晶石車間處理后制成副產品高純冰晶石。處理后的堿性廢水重新回到氟化鋁車間循環利用;廢水完全實現閉路循環,真正做到零排放。尾氣經過三級洗滌吸收系統吸收合格后排入大氣中。

10 結束語

氟化鋁作為電解鋁生產的主要輔料之一,并且目前還沒有可替代產品,其質量對電解鋁企業節能減排、質量提升起到較大影響。根據氟化鋁自身生產工藝的要求,從消耗、質量、環保、收率、效益等諸多因素分析對比,干法氟化鋁將繼濕法氟化鋁列入淘汰之列,我公司無水氟化鋁流化床生產工藝通過自主研發、不斷優化、已達到國際先進,產品質量優異,節能環保,將成為新一代高性能鋁用氟化鹽最優產品。