基于ANSYS的龍門式箱底攪拌摩擦焊接系統仿真分析及結構優化設計

陳雪峰 毛京偉 楊富偉 劉海燕 胡改娟 畢煌圣 孫世烜 孔德躍

設計·工藝

基于ANSYS的龍門式箱底攪拌摩擦焊接系統仿真分析及結構優化設計

陳雪峰 毛京偉 楊富偉 劉海燕 胡改娟 畢煌圣 孫世烜 孔德躍

(首都航天機械有限公司,北京 100076)

基于ANSYS仿真分析平臺對重型運載火箭龍門式箱底攪拌摩擦焊接系統進行了系統性的有限元仿真分析,根據分析結果對移動式龍門的主體結構進行了優化設計,確定了龍門式箱底攪拌摩擦焊接系統最終結構形式。通過有限元仿真分析及結構優化研究,進一步提升了整機結構性能及設計可靠性,降低了系統開發周期及運行成本,為后續工程化實施階段提供了重要的技術參考。

重型運載火箭;龍門式攪拌摩擦焊接系統;仿真分析;結構優化設計

1 引言

隨著我國航天事業的不斷發展,重型運載火箭技術已逐漸成為衡量我國航天核心競爭力的關鍵技術[1]。目前,我國自主研制的重型運載火箭燃料貯箱箱底直徑達10m級,由若干條瓜瓣縱縫及頂蓋、過渡環環縫拼焊而成,采用攪拌摩擦焊接工藝[2,3]。用于重型運載大直徑貯箱箱底總體制造的龍門式攪拌摩擦焊接系統為我國迄今最大的龍門式攪拌摩擦焊接系統,是我國重型運載火箭箭體結構先進制造關鍵技術取得階段性突破的標志性基礎裝備之一。由于其結構龐大,受力情況惡劣,龍門式箱底攪拌摩擦焊接系統結構形式及參數對整機性能及制造成本和周期有較大影響。本文基于ANSYS對重型龍門式箱底攪拌摩擦焊接系統進行了有限元仿真分析及結構優化設計,為系統工程化實施階段提供了重要的技術參考。

2 龍門式箱底焊接系統總體方案

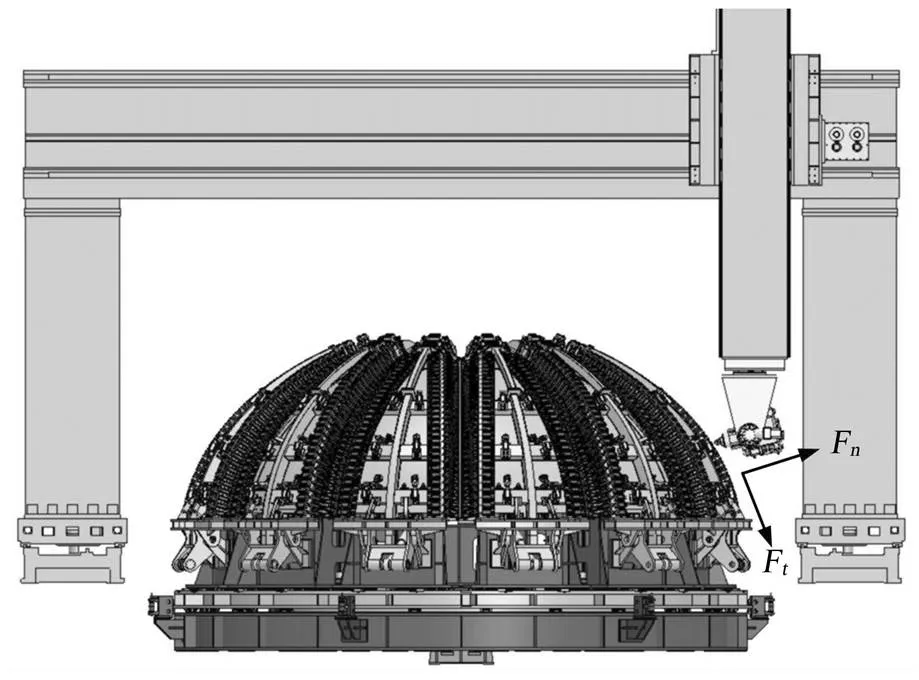

重型運載火箭龍門式箱底攪拌摩擦焊接系統總體方案見圖1。

1—移動式龍門橫梁 2—銑削溜板 3—銑削滑枕 4—銑削主機單元 5—移動龍門床身 6—移動龍門立柱 7—焊接主機單元 8—焊接滑枕 9—焊接溜板 10—箱底工裝系統

為滿足重型箱底產品加工需求,龍門系統跨距寬達12m,高超過5m,同時系統兼顧銑焊一體總體要求,采用一個龍門機架懸掛兩臺主機溜板及滑枕的總體設計方案。由于箱底焊前余量銑切力對龍門結構參數的影響相對于攪拌摩擦焊接頂鍛力和前進抗力,可以忽略不計,本文主要針對攪拌摩擦焊焊接溜板、滑枕和移動式龍門主體結構進行分析研究。

圖2 龍門式箱底攪拌摩擦焊接系統運動軸組成

龍門式箱底攪拌摩擦焊接系統運動軸組成見圖2。其中,軸為龍門在床身上沿導軌前后縱向運動;軸為攪拌摩擦焊接溜板在橫梁上沿導軌左右橫向運動;軸為攪拌摩擦焊接滑枕上下垂直運動;軸為攪拌摩擦焊焊接主機單元繞擺軸軸線擺動;軸為攪拌摩擦焊焊接主機單元沿滑枕對稱中心軸作回轉運動;軸為工裝系統工作轉臺繞自身軸線回轉運動。

//軸實現龍門攪拌摩擦焊接系統跨距內三維立體空間覆蓋,/軸實現焊接主機焊接角度的調整,軸實現不同焊縫的切換,各運動軸相互協調運動實現箱底的攪拌摩擦焊接。由于龍門式箱底攪拌摩擦焊接系統跨距較大,滑枕懸伸較長,攪拌摩擦焊過程中受力情況惡劣,有必要對其加工過程進行有限元仿真分析及優化,以進一步提升整機結構性能及設計可靠性。

3 龍門式箱底焊接系統受力分析

3.1 龍門受力情況

焊接箱底過渡環環縫時,攪拌摩擦焊接滑枕移動至軸最下端極限工位;在焊接箱底頂蓋環縫時,攪拌摩擦焊接滑枕移動至軸最上端極限工位;箱底瓜瓣縱縫位于上述兩條環縫之間,呈二次方程曲線分布。根據攪拌摩擦焊工藝試驗數據及工程應用經驗,攪拌摩擦焊接重型運載火箭貯箱箱底時,在主機單元刀尖點上會同時承受沿箱底輪廓線法向方向上約10t的頂鍛力(F)以及沿箱底輪廓線切向方向上約3.3t的前進抗力(F),見圖3。

圖3 龍門式箱底焊接系統焊接過程受力

3.2 分析模型簡化

為了縮短系統ANSYS有限元分析運算時間,首先簡化對整個系統受力分析影響甚微的銳邊、倒角及螺紋連接孔等特征[4],其次對焊接主機單元與焊接滑枕連接處進行簡化處理。選取三個典型加工位置作為分析研究對象:箱底下極限工位;箱底輪廓45°法線中間工位;箱底上極限工位。簡化后三個典型位置的龍門結構見圖4。

圖4 龍門式箱底焊接系統典型加工位置簡化結構

焊接滑枕模型暫未進行結構優化,初始壁厚為100mm。下文通過在ANSYS仿真平臺下建立有限元模型,分析系統焊接加工過程中龍門主體整體結構變形,并通過調整結構參數減小整體變形量,優化龍門整體結構。

3.3 邊界條件設置

工程實施時所有部件均采用Q235-B[5]材料,材料屬性見表1。

表1 Q235-B材料屬性表

將焊接滑枕末端主機頭承力結構(簡稱軸頭)通過RBE2單元與滑枕連接,各部件之間進行粘合處理。

設置重力加速度=9810mm/s2,方向豎直向下。在每個工位軸頭處加載沿箱底輪廓線法向方向上10t的頂鍛力載荷以及沿箱底輪廓線切向方向上3.3t的前進抗力載荷。

在龍門立柱底面設置固定約束。

3.4 初步分析結果

基于ANSYS R15.0仿真平臺對龍門結構進行整體有限元分析,焊接龍門在三個加工位置的軸頭綜合變形(含重力影響因子)見圖5。

圖5 系統典型加工位置初步仿真分析綜合變形

三個加工位置軸頭具體仿真變形量見表2。

表2 初步仿真分析結果(含重力影響因子)mm

通過以上分析得出:向變形主要由于橫梁扭轉和立柱前傾變形導致,中間位置時由于滑枕懸伸距離較短,所以向變形也相對較小。向變形主要是由于滑枕懸伸受力導致變形,處于下極限工位時向變形最大。向變形主要是由于橫梁和立柱導致,中間位置時橫梁向變形相對較大。

考慮到由重力引起的變形可以通過反變形結構設計及控制運動軸補償[6]等手段修正,分析僅受加工載荷時焊接龍門在三個加工位置的軸頭綜合變形情況(消除重力影響因子)見圖6。仿真變形量見表3。

圖6 系統典型加工位置仿真分析綜合變形

表3 初步仿真分析結果(消除重力影響因子)mm

通過修正消除重力影響因子后,龍門系統受力變形大幅減小。但在下極限工位焊接箱底產品時,由于滑枕軸向下行程較大,滑枕伸出溜板長度較長,屬于懸臂結構,下極限工位焊接時龍門系統軸頭變形是最大的,有必要對滑枕進行進一步分析,以優化其截面結構。

3.5 滑枕結構分析

根據上述分析結果,在下極限位置處龍門變形較大,主要是由于滑枕變形所導致,對溜板和滑枕進行專項分析,在溜板與橫梁連接處設置固定約束,根據產品加工需要,滑枕沿軸向下懸伸4000mm,在軸頭處加載向10t的頂鍛力(F)以及向3.3t前進抗力(F),焊接工藝要求滑枕向變形不得大于0.45mm。

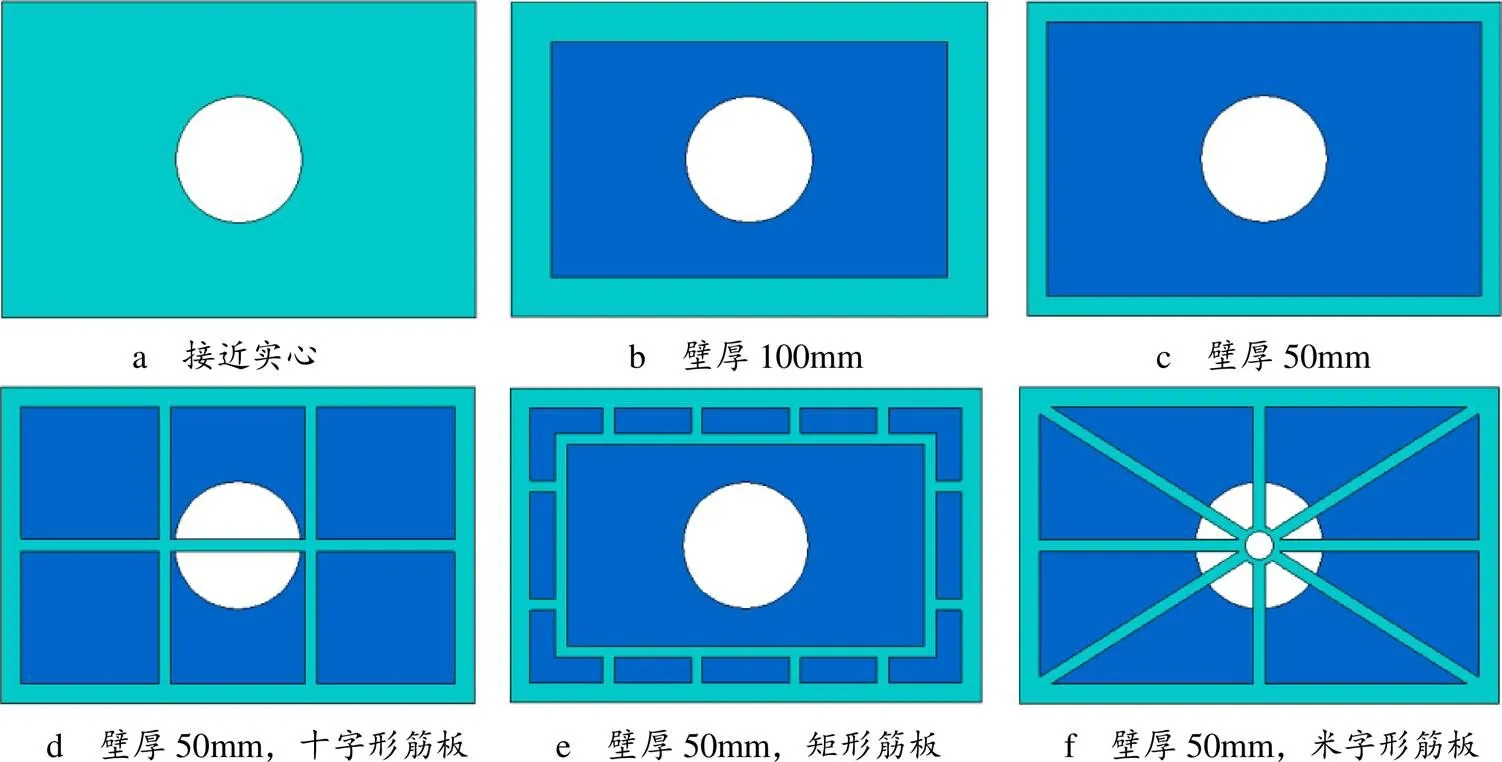

圖7 滑枕典型截面及筋板結構

表4 滑枕不同截面尺寸受力分析結果

在ANSYS R15.0仿真平臺下采用6種工程常用截面和筋板結構形式(見圖7)對滑枕變形進行分析計算,此時滑枕主要變形為向,分析結果見表4和圖8。

3.4節中龍門系統整體計算時采用的是第2種滑枕截面,龍門整體向變形為0.485mm,通過此次計算可以得知單滑枕變形占0.387mm,其它部分對龍門的變形貢獻值僅為0.098mm,滑枕變形對龍門向變形起主要影響作用。

圖8 滑枕不同截面尺寸受力分析結果

以外壁厚50mm滑枕結構為基礎,增加內部不同形式筋板仿真分析后可以得出,當采用米字筋板結構時滑枕變形量基本與外壁厚度100mm滑枕的變形量相同,但總體重量減少了3000kg,同時滿足焊接加工向變形要求,此結構為龍門焊接滑枕最優截面結構。

3.6 立柱和橫梁分析

為進一步掌握龍門各向結構參數對受力變形產生的影響規律,針對龍門立柱和橫梁向和向結構變化進行了仿真分析對比。

龍門立柱和橫梁沿方向增加150mm,其余參數不變;龍門立柱沿向增加150mm,龍門橫梁及其余參數不變;原龍門結構,所有參數不變。對以上三種情況在下極限工位處施加載荷,分析結果見表5。

表5 龍門立柱與橫梁結構變化受力分析結果對比

通過分析數據可以得出,增加立柱和橫梁向的尺寸,可以適當改善軸頭在向的變形,對其它兩個方向的變形基本無影響;增加立柱向的尺寸,僅對軸頭向變形有略微改善,對其它兩個方向的變形基本無影響。總體來說,增加龍門向和向尺寸后,龍門受力后變形情況改善不顯著,因此,采用原立柱橫梁結構尺寸。

3.7 動橫梁方案和定橫梁方案分析

上述龍門結構為橫梁固定安裝在立柱之上,焊接滑枕處于下極限工位加工產品時,滑枕懸伸達4000mm。考慮到滑枕懸伸較長是導致龍門加工時變形較大的主要因素,提出了采用動橫梁結構(簡化模型見圖9)以減小滑枕行程,動橫梁結構可沿向下沉1000mm,使焊接滑枕處于下極限工位加工產品時,最大懸伸量由4000mm減小至3000mm。

對龍門動橫梁方案和定橫梁方案仿真分析的實質是對龍門向結構變化進行系統性仿真分析,以得出最優龍門系統整體結構。

動橫梁下沉1000mm,滑枕懸伸3000mm至下極限工位,其余參數不變;原龍門定橫梁結構,滑枕懸伸3000mm處于中間某一工位,其余參數不變;原龍門定橫梁結構,滑枕懸伸4000mm至下極限工位,其余參數不變。對以上三種情況在施加載荷,分析結果見表6。

表6 龍門動橫梁與定橫梁結構變化受力分析結果對比

通過仿真分析結果可以看出,由于滑枕懸伸長度的減少,軸頭向變形有了較明顯的改善。但是,同等懸伸長度時動梁結構的變形比定梁的要大25%,主要是由于動橫梁的立柱與橫梁采用絲杠導軌式傳動機構,導致整體連接剛度相對定梁要低。動橫梁的導軌面一般是螺接連接方式,仿真時直接按整體粘結處理,實際裝配過程中連接剛度較差,所以實際最終變形會比仿真計算結果要大[6]。

綜合考慮在下極限工位時,采用動橫梁結構較原定橫梁龍門整體變形改善情況不顯著,但卻增加了一個運動軸,降低了龍門整體的剛性,因此原定梁龍門結構形式為優化方案。

4 動態特性分析

龍門系統焊接產品時,攪拌頭是連續旋轉運動狀態下受到箱底產品的反作用力載荷,屬于旋轉機械簡諧動載荷,由于在下極限工位滑枕懸伸較長,受到旋轉機械簡諧動載荷后其振動幅值對整機系統影響較大,在設計階段需要對滑枕做諧響應動態特性分析,確定其響應幅值及頻率。

4.1 分析條件設置

滑枕模型材料、約束及邊界條件與第3節受力仿真分析時相同,在下極限工位處刀尖點上施加10t頂鍛力、3.3t前進抗力進行動態特性分析,其余條件不變。

4.2 分析結果

在ANSYSR15.0仿真分析結果見表7、表8。

表7 焊接系統最大響應頻率與幅值仿真分析結果

表8 焊接系統工作頻率下響應幅值仿真分析結果

由表7、表8分析得出在刀尖點上加載10t頂鍛力、3.3t前進抗力載荷時,向及向最大響應頻率均為58Hz,向最大響應幅值為2.7mm,向最大響應幅值為0.42mm,向振動幅值較向大很多,符合下極限工位龍門結構參數及受力特征。在攪拌摩擦焊工作轉速范圍(500~800r/min)內,向振動幅值及向振動幅值均不超過0.1mm,對龍門系統連續焊接過程基本不構成影響,龍門結構動態特性符合要求。

5 結束語

本文基于ANSYS仿真平臺對重型運載火箭貯箱箱底龍門式攪拌摩擦焊接系統進行了有限元分析研究,通過分析結果對龍門的整體結構進行了初步驗證與優化設計,初步確定了龍門各向結構及滑枕截面形式對龍門系統受力變形的影響,獲得了箱底龍門式攪拌摩擦焊接系統優化結構形式。對箱底龍門式攪拌摩擦焊接系統的動態特性分析,獲得了龍門系統向及向的振動頻率與振動幅值仿真數據,在攪拌頭作業的轉速范圍對龍門系統連續焊接過程基本不構成影響。通過以上系統性的有限元分析研究,進一步提升整機結構性能及設計可靠性,降低系統開發周期及運行成本,為系統工程化實施階段提供了重要的技術參考。

1 劉欣,王國慶,李曙光,等. 重型運載火箭關鍵制造技術發展展望[J]. 航天制造技術,2013(1):1~6

2 龍樂豪,鄭立偉. 關于重型運載火箭若干問題的思考[J]. 宇航總體技術,2017(1):8~12

3 張智,容易,秦曈,等. 重型運載火箭總體技術研究[J]. 載人航天,2017(2):1~15

4 鄧凡平. ANSYS10.0有限元分析[M]. 北京:人民郵電出版社,2007

5 成大先. 機械設計手冊第1卷[M]. 北京:化學工業出版社,2002

6 趙林,李初曄. 大型復材構件自動檢測設備中超長梁的結構設計優化及其變形控制[J]. 航空制造技術,2011(17):84~88

Simulation Analysis and Structural Optimization Design of Gantry Friction Stir Welding System for Tank Dome of Launch Vehicle Based on ANSYS

Chen Xuefeng Mao Jingwei Yang Fuwei Liu Haiyan Hu Gaijuan Bi Huangsheng Sun Shixuan Kong Deyue

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

Systematic finite element (FEM) simulation analysis of gantry friction stir welding system for the tank dome of heavy launch vehicle has been done in this paper based on ANSYS. According to the analysis results, the main structure of movable gantry was optimally designed and the structure layout of the gantry friction stir welding system was confirmed. Through the researches of the FEM simulation analysis and optimization design, the structural performance and the design reliability of the machine was improved. The findings of the researches in this paper could reduce the development cycle and operating cost, and then provide important technical references to the follow-up engineering implementation of the friction stir welding system.

heavy lift launch vehicle;gantry friction stir welding system;simulation analysis;structural optimization design

陳雪峰(1979),工程師,電氣工程專業;研究方向:大型非標設備總體方案論證及設計。

2019-08-12