天然纖維素纖維吸油研究進展

朱 靜,曹勝彬,高 玉

(上海電機學院 材料學院,上海 201306)

1 引言

天然纖維素纖維是自然界原有的或經人工培植的植物上直接取得的纖維,主要包括纖維素、半纖維素、木質素、果膠質、樹膠質和一些非纖維素糖,分為種子纖維、果實纖維、韌皮纖維、莖纖維和葉纖維。親油性天然纖維素纖維利用范德華力、氫鍵結合力、親油性基團的親和力以及毛細管作用力對油類進行吸附,具有資源豐富、廉價易得、用后易處理等優勢,在吸油領域具有潛在應用價值。但是,大部分天然纖維素纖維存在疏水性差、吸油量低、油水選擇性弱等問題,限制了在吸油領域的進一步應用。

2 天然纖維素纖維

天然纖維素纖維是地球上最豐富的可再生資源,它以各種形式廣泛存在于自然界中。據統計,自然界中每年能生產約1.5×1012t的纖維素[1],其中有很大一部分未被利用,如:常見的秸稈、甘蔗渣、木屑、鋸末等植物纖維素都是農林廢棄物。

近年來,已有文獻報道了亞麻、木棉、香蒲絨等纖維素纖維具有油液吸附性能,還有用纖維素纖維處理漏油的研究報道。如:Rengasamy等[2]對乳草、木棉、棉等天然纖維材料的吸油性能進行研究,認為這些材料可在吸油領域應用;Fanta等[3]認為稻殼、玉米芯、蔗渣等農業廢棄物可應用于吸油材料的制備。Soteland等[4]利用天然纖維材料改性可提高纖維素材料的吸油性能。

與合成纖維相比,天然纖維素纖維具有資源豐富、廉價易得、用后易處理、可生物降解等優點,突顯出越來越重要的應用研究價值。但是,大多數纖維素纖維的吸油能力較弱,疏水親油性和浮力性能較差,容易受潮、腐爛,需要進行后處理,才能作為吸油材料得以應用。

3 國內外纖維吸油研究進展

3.1 對纖維吸油能力的測試研究

通常纖維的吸油能力采用吸油飽和時的指標進行表征,如:吸油倍率(g/g)、吸油速度(g/s)、24 h的保油率(%)、油水選擇比(%)、飽和時間(s)等。其中,吸油倍率最為常用,它是指吸收油量與自身纖維重量的比值。

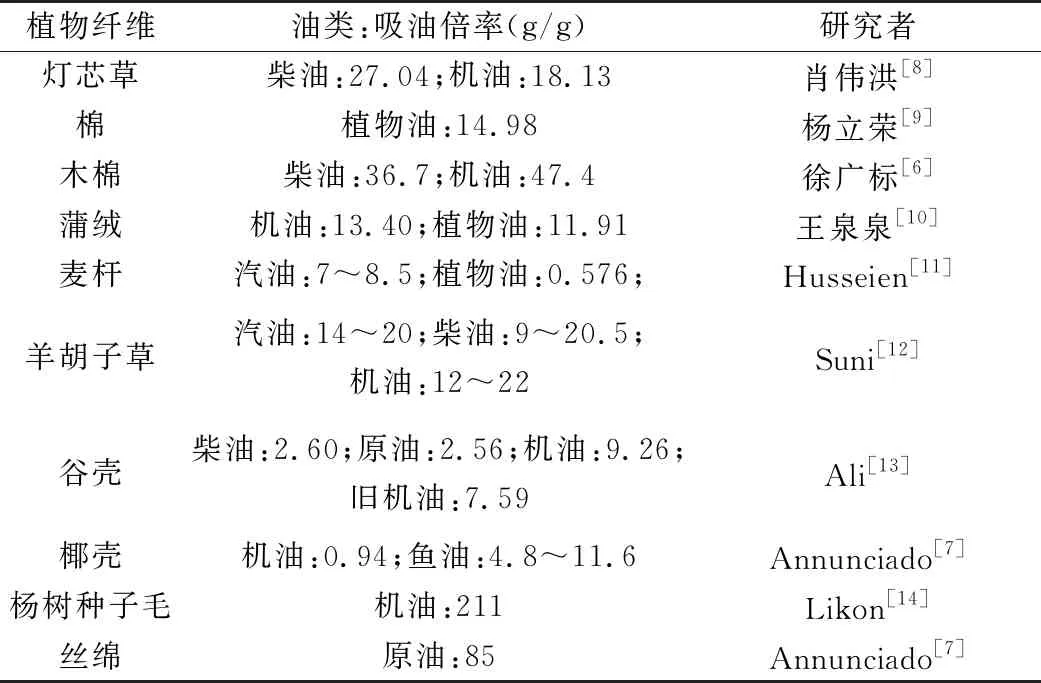

通過文獻研究發現,某些天然纖維素纖維的吸油倍率高于工業用的聚丙烯材料,具備應用于吸油領域的潛能。例如:Choi[5]的研究表明,乳草屬植物與棉纖維對原油吸油倍率在30~40 g/g,明顯高于聚丙烯纖維(5~25 g/g);徐廣標團隊[6]對木棉纖維對柴油、機油的吸附倍率在30 ~ 50 g/g;Annunciado[7]分別對劍麻、海綿葫蘆、絲綿等纖維素纖維吸油性能進行實驗研究,發現絲綿纖維對原油的吸油倍率可達85 g/g。此外,部分天然纖維素纖維的吸油實驗結果如表1所示,其中一些纖維的吸油倍率很低,如:麥桿纖維低于1 g/g,對植物油吸油倍率僅為0.576 g/g,這意味著吸附油的重量低于纖維本身的重量,吸油能力弱。但是,有些纖維表現超強的吸油能力,楊樹種子毛纖維吸油倍率是聚丙烯纖維10倍之多。

通過上述研究發現,天然纖維素纖維的吸油能力各不相同,甚至吸油倍率相差很大。這跟纖維自身的結構、表面化學組成以及內部的結晶度有很大的關系。因此,要增加其吸油能力還需后處理,如:對其進行高溫處理、表面粗糙和表面改性等手段,才能更好地在吸油領域的應用。

3.2 纖維改性提高吸油能力的研究

親水性改性處理有很多方式,如熱處理、接枝共聚、多種材料復合等多種方式。針對天然纖維素纖維吸油倍率低和吸油量不穩定等問題,研究者還對纖維進行一定的處理。

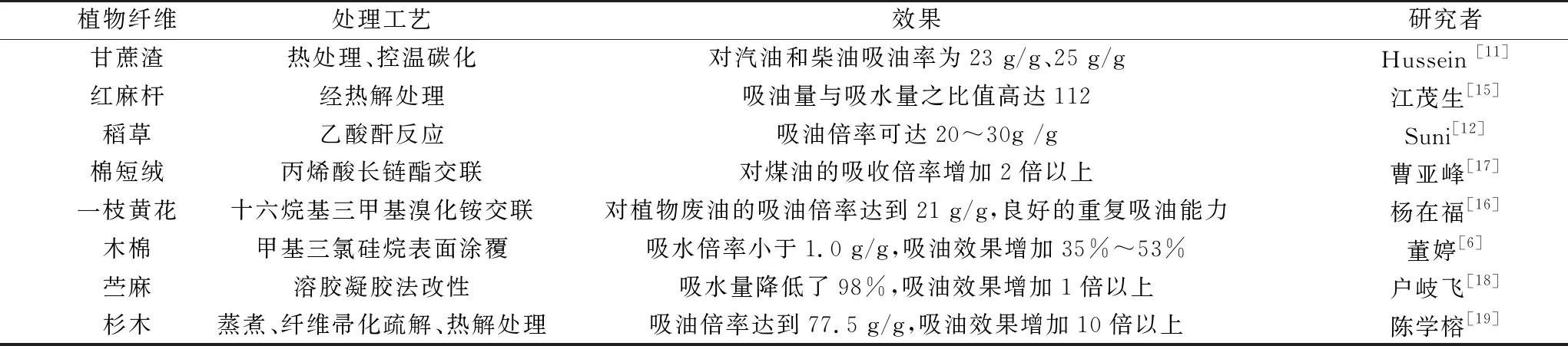

一種方式是直接高溫熱處理,脫除親水性基團。如表2所示,Hussein等[11]和江茂生等[15]分別報道了甘蔗渣、紅麻桿直接經過高溫處理,溫度均控制200~600 ℃,得到纖維吸油能力明顯提升。其原因:高溫使親水基團發生分解,親水性基團(-OH)數的大量減少,形成了焦油質附著在表面,親油基團增加,從而提高了親油疏水性能。

表1 部分植物纖維吸油倍率的實驗結果

另一種方式,直接化學試劑改變纖維的表面組成,降低表面自由能。研究者采用了不同改性劑與方法來增強吸油性能,如:楊再福[16]采用懸浮聚合法接枝共聚法,制備了加拿大一枝黃花基吸油材料;Suni[12]以稻草與乙酸酐反應制成了一種纖維素酯類的吸油劑;曹亞峰[17]將棉短絨與丙烯酸長鏈酯進行交聯,合成了高吸油性材料;董婷[6]采用甲基三氯硅烷簡單修飾后,木棉纖維對水分幾乎不吸收;戶岐飛[18]采用溶膠凝膠法對苧麻進行疏水親油改性提升了吸附性能。上述纖維改性后,吸油效果詳見表2。化學法提升吸油能力的主要機理:纖維素纖維大分子鏈上存在豐富的羥基,采用疏水改性劑與表面羥基縮合形成共價結合的分子層,賦予纖維超疏水特征;同時,纖維內部結晶度明顯下降,非結晶區逐漸增加,熱穩定性也明顯降低。

此外,熱處理和化學改性相結合的方式可以提高吸油性能。如:陳學榕團隊[19]以杉木為原料,經過蒸煮、帚化疏解和熱解處理,制備出木纖維吸油材料。但是,在實際工業應用中這種高吸油纖維材料還較少。因為,熱處理和化學改性得到的疏水性材料缺乏一定的機械和化學穩定性,制備工藝復雜,甚至毒副產物產生。

表2 纖維改性提高吸油能力

3.3 多種材料復合提高吸油能力的研究

為了使不同纖維性能優勢互補,提高吸油能力。經常在纖維集合體中加入其他纖維,提高其力學性能、孔隙均勻度、穩定性等性能,從而提高纖維集合體吸油能力。白景峰[20]在聚丙烯無紡布之間填充改性后的稻草纖維,制成墊片,對機油的吸收倍率可達20g/g以上。Farias[21]使用棕櫚纖維來增強的聚酯復合材料的機械性能和拒水性能。Kobayashi[22]發明了一種用纖維素纖維與木棉混合的纖維氈,其吸油量比聚丙烯高出1.5~2.0倍。

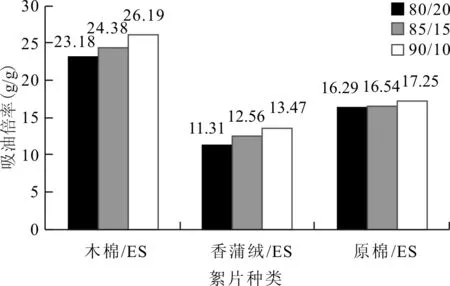

此外,不同纖維的混合比對其吸油性能有著重要影響。東華大學徐光標團隊將低熔點纖維(ES纖維)混入棉、木棉和蒲絨纖維中制成絮片,對吸油倍率進行了比較研究。如圖1,可以看出3種纖維素纖維絮片中ES纖維量增加,其飽和吸油倍率隨之減少,其原因在于ES纖維在集合體內部主要起到了支撐和粘結作用[9]。

4 結論

為解決天然纖維素纖維吸油性能弱的問題,很多研究者進行了探索,為在吸油領域的應用提供了一定理論支撐。通過以上研究,結果表明:①一些天然纖維素纖維

圖1 3種纖維與ES纖維不同混合時的吸油倍率比較

具有比合成纖維還高的吸油倍率,可以直接工業化應用;②對于大部分吸油能力較弱的纖維,可采用高溫熱處理、接枝共聚、多種材料復合等多種方式,提高其吸油能力;③在改性后的纖維應用過程需考慮其機械和化學穩定性。