輕薄之“途”

許暉

看寶馬5系歷代可看出車輛尺寸的逐代增加

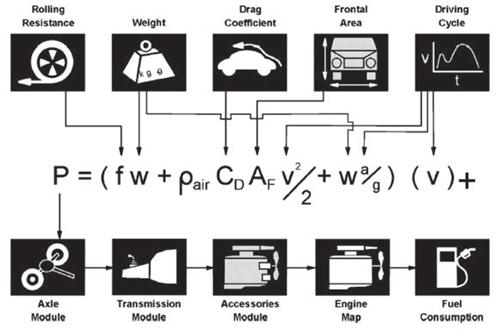

入行汽車媒體之初,曾聽一位賽車界老前輩教導(dǎo)道:“當(dāng)你對于一臺車的改裝方案毫無頭緒的時(shí)候,不要猶豫,盡量減重一定沒錯(cuò)。”這似乎很有道理,畢竟減重之后的車輛,不但能減輕發(fā)動機(jī)的負(fù)荷,同樣也能在彎道具有更好的操控性能,更能減緩各種運(yùn)動的機(jī)械部件的磨損。君不見號稱汽車界別技術(shù)含量最高的一級方程式賽車,800匹動力卻匹配僅有740Kg的車身,由此可見一斑。量產(chǎn)車并非賽車,解決重量問題離不開輕量化材料。

汽車這個(gè)復(fù)雜的運(yùn)動體必定躲不開重量的影響

車身重量理應(yīng)重視

安全性、燃油經(jīng)濟(jì)性、顏值等因數(shù),通常是大多數(shù)消費(fèi)者在選購新車時(shí)排位靠前的衡量標(biāo)準(zhǔn)。而對于車子本身的重量,往往被排在極其末尾的名次,或是完全不予考量。可實(shí)際上前面提到的那些被當(dāng)為首要衡量標(biāo)準(zhǔn)的關(guān)注點(diǎn),無一例外地與你的車子重量,有著休戚相關(guān)的聯(lián)系。在車重這個(gè)問題上,消費(fèi)者應(yīng)該知道的知識還真不少。

大部分人在不看行駛證的情況下,基本很難一口說出自己車輛到底有多重,就連資深的車迷,往往也無法準(zhǔn)確知道這一數(shù)值。行駛證上所記載的車輛“整備重量”,實(shí)際上代表著一輛沒有乘客和貨物的車輛,在配備所有標(biāo)準(zhǔn)設(shè)備(包括冷卻劑,機(jī)油,汽油箱)時(shí)的總重。從汽車出現(xiàn)至今的一百多年里,汽車的增重已經(jīng)進(jìn)入了一個(gè)惡性循環(huán)的怪圈之中。消費(fèi)者對于汽……