基于Anylogic的轉向架生產工藝仿真及評價

黃晉,陳文杰,姬帆,郭瑞軍,馬思群,霍宗達

(1.中車大連機車車輛有限公司,遼寧 大連 116022;2.大連交通大學 交通運輸工程學院,遼寧 大連 116028)*

鐵路機車轉向架是機車車輛組中最為重要的部件之一,它具有支撐車體、轉向、制動等功能.但是轉向架生產流程極其復雜生產耗時也較長,企業在實際的生產過程中面臨了很多的問題,造成了一些不必要的浪費.

目前,國內生產系統工藝流程的仿真主要結合了 eM-Plant、Flexsim、Petri網以及 SLP方法進行研究.郭全杰[1]對鋁合金門窗混流生產系統現狀進行了分析,在eM-Plant軟件中建立了仿真模型,對門窗混流生產系統的延時性、生產線平衡性、瓶頸、物流運送系統等進行分析優化,并提出了改進建議.Moghadam和Karimi等人[2]將離散系統仿真(DES)與多標準決策分析(MCDA)結合,在汽車供應鏈中將制造過程與物流活動集成研究,提出了較優的改進方案.Serguei[3]討論了復雜離散生產系統建模的分布式決策的結構及過程控制方法.Wang[4]提出運用線性規劃方法對離散生產系統的生產計劃進行優化的解決方案.

本文介紹了生產管理的相關理論,提出了設備忙閑率評價的相關計算公式,主要從工期計算、仿真運行以及工藝流程評價三個角度出發,對機車的轉向架生產加工進行評價,然后基于Anylogic軟件對機車轉向架的生產進行仿真,并針對具體存在的問題提出解決方法.

1 生產工藝及工期計算理論

1.1 產品的生產周期

1.1.1 單件產品生產周期

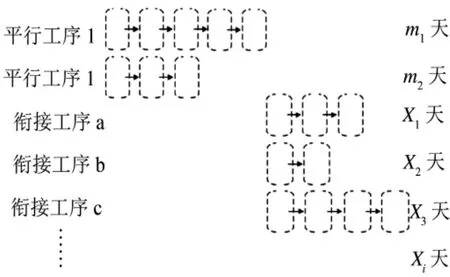

單件結構簡單的產品,生產周期為該產品在各個工藝階段生產周期的總和.本文提出平行工序計算,即在完成第一日零部件的需求數量加工后,各工序即可形成平行工序分段生產,每個工序分段的產品作為第二日下一個工序分段的物料,統計工序分段的總數,即為單件產品的生產周期,也稱工期(單位,天).如圖1所示.

圖1 單件產品工期計算方法

平行工序間獨立進行生產,銜接工序與平行工序順序完成產品生產,其和值為對應加工周期;max{}為各分階段銜接工序內的最大天數.

1.1.2 成批產品生產周期

成批產品的生產周期的計算原理與單件產品生產周期基本相同,不同之處在于要考慮零件和產品在制造過程中的移動方式.移動方式不同,生產周期的長短也不同.成批產品在三種移動方式下的加工周期計算如下.

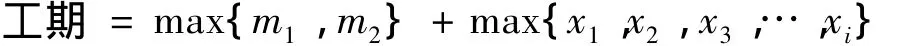

平行移動方式是一批零件中的每個零件在前一道工序完工后,立即傳送到下一道工序繼續加工.平行移動方式下加工周期的計算公式如(1)所示.

其中,T1代表一批零件平行移動的加工周期,m代表零件加工工序數目,n代表零件批量,tmax代表各道工序中最長工序的單件時間.

順序移動方式是指每批制品在上一道工序加工完畢后,整批地移送到下一道工序進行加工的移動方式.順序移動方式下加工周期的計算公式如(2)所示.

其中,T2代表一批零件順序移動的加工周期,ti代表第i道工序的加工時間.

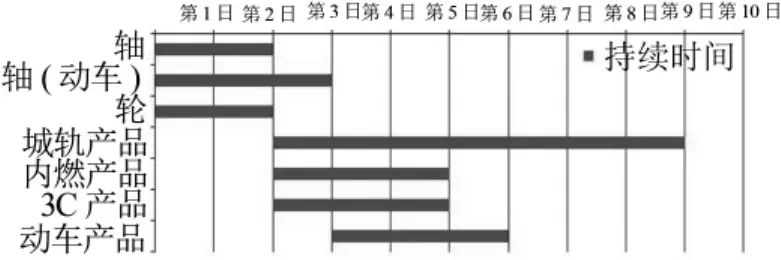

平行順序移動方式是順序移動方式和平行移動方式兩種方式的結合使用.是指一批零件在一道工序上尚未全部加工完畢,就將已加工好的一部分零件轉入下道工序加工,以恰好能使下道工序連續地全部加工完該批零件為條件的移動方式.平行順序移動方式下加工周期的計算如式(3)所示.

其中,T3代表一批零件平行順序移動法下的加工周期,tmin代表較短工序,是指某一道工序的單件加工時間比前道工序短,或比后道工序短.

平行移動方式的加工周期短,在制品占用量少,但是產品運輸次數多.順序移動方式的加工集中,減少設備調整時間和運輸工作量,但是有等待加工和等待運輸的現象,產品生產周期長.平行順序移動方式在勞動過程中中斷時間比順序移動方式的少,零件生產周期較短.但是組織管理比較復雜.

1.2 生產線平衡和瓶頸工序

生產線平衡是指合理安排生產線上每個裝配工序或加工工序,保證在每道工序的作業時間大致相同,以便實現一個流的加工生產,生產線的平衡問題也稱為工序同期化問題.

生產線平衡可以縮短產品裝配時間,增加單位時間的產量,降低生產成本.減少工序間的在制品及其準備時間,減少場地的占用,從而縮短生產周期.瓶頸工序是指生產流程中節拍最慢的工序,即限制整條生產線產能的工序.瓶頸工序的產能小于或等于整條生產線的產能,應該充分發揮瓶頸工序的產能效率,提高生產線的產出.

2 生產工藝的評價方法

本文從設備忙閑率、在制品存放區的存放比例、生產瓶頸角度出發對整個生產流程進行仿真分析.

2.1 設備忙閑率

為更有效評價工藝流程中各工序和設備的工作狀態,提出仿真忙閑率、仿真平均忙閑率、理論平均忙閑率、忙閑率誤差等評價指標.現對各個評價指標做出解釋.

仿真忙閑率,指某時刻仿真的設備忙閑比例,實質是該類設備工作的數量與總設備數量的比值.按不同仿真軟件的仿真間隔時間,可取單位時間,如1 min.

仿真平均忙閑率,指仿真統計的該設備在班制時間內的忙閑率的均值.

理論平均忙閑率,指在一定的班制時間內,工藝流程中設備加工一定數量的產品所耗費時間與總班制時間的比值.即為生產時間與總時長的比值.其中生產時間是單件產品加工時間與加工件數的乘積.

忙閑率誤差,指理論平均忙閑率與仿真平均忙閑率差值的絕對值,用來衡量設備及工藝流程仿真的準確性.

對于時刻的設備仿真忙閑率、仿真平均忙閑率、理論平均忙閑率、忙閑率誤差的計算公式如(4)~(7)所示:

其中,βi代表i時刻的設備仿真忙閑率,Ni代表工作設備數量,Mi代表未工作設備數量,αF代表仿真平均忙閑率,t代表單個工序加工時間,T代表加工總時長,αL代表理論平均忙閑率,ε代表忙閑率的仿真誤差.

時長指該設備處于一定仿真忙閑率狀態的持續時間.T指該設備所處工藝流程的班制時間,如兩班倒為15 h.

忙閑率誤差即理論平均忙閑率與仿真平均忙閑率差值的絕對值,該值越小說明仿真結果越準確,一般不超過10%時可檢驗仿真結果的可靠性.

2.2 在制品存放比例

在制品存放區可以有效地避免設備間物料的堵塞.但是在制品存放區如果設置不合理,會占用車間場地,導致生產系統物流的不順暢,給企業帶來更高的附加成本,從而影響企業的效益.

存放比例可以表示存放區的利用效率.存放比例為存放區已放置產品的個數與存放區存放容量的比值,一般可用最大存放比例表示存放區域的利用率.

在生產過程中,存放區存放比例在60%~100%之間.存放比例過高會造成堵塞,影響下一步生產,存放比例過低則會造成資源的浪費.

2.3 生產瓶頸分析

生產瓶頸往往出現在那些生產能力小于需求能力的加工設備上,瓶頸設備往往是決定系統生產能力的關鍵.提高設備利用率,優化生產流程和資源配置的主要問題就是識別瓶頸設備并擴大瓶頸設備的加工能力.要消除生產系統的瓶頸問題首先要確定瓶頸環節的位置,現階段識別生產瓶頸的方法主要有設備負荷率分析法、物流量分析法、節拍分析法、基于仿真的瓶頸分析等.本文主要應用Anylogic軟件進行瓶頸分析.

3 轉向架生產周期的計算實例

3.1 轉向架生產計劃

某機車廠主要生產四種類型的轉向架產品:城軌機車轉向架、動車轉向架、內燃機車轉向架、電力機車轉向架.機車廠從市場需求出發來組裝產品,借此拉動工序的零部件加工,是拉式生產方式.在整個轉向架的生產過程中,車輪和車軸是生產各種型號轉向架產品的關鍵部件,是兩條獨立的生產線.轉向架生產線是混流生產.

機車廠根據產品訂單,做出了相應的生產計劃.對于最大日產量和基本日產量均有兩個方案,分別為:

方案1:最大日產量,每天生產3臺城軌機車轉向架、2臺動車機車轉向架、1臺內燃機車轉向架.

方案2:最大日產量,每天生產3臺城軌機車轉向架、2臺電力機車轉向架、1臺內燃機車轉向架.

方案3:基本日產量,每天生產2臺城軌機車轉向架、1臺動車機車轉向架、1臺內燃機車轉向架.

方案4:基本日產量,每天生產2臺城軌機車轉向架、1臺電力機車轉向架、1臺內燃機車轉向架.

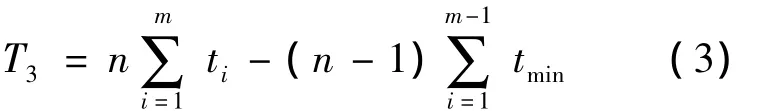

表1是在不同生產計劃下產品主要部件的需求量及生產過程中各在制品的產量.由表1可以看出機車廠產品數量較大,一年中分批地制造相同的產品,是成批生產.

表1 在生產計劃下產品主要部件的需求量 個

3.2 轉向架生產工藝流程

車輪和車軸是生產各種型號轉向架產品的關鍵零件,本文以車軸生產線為例進行分析.

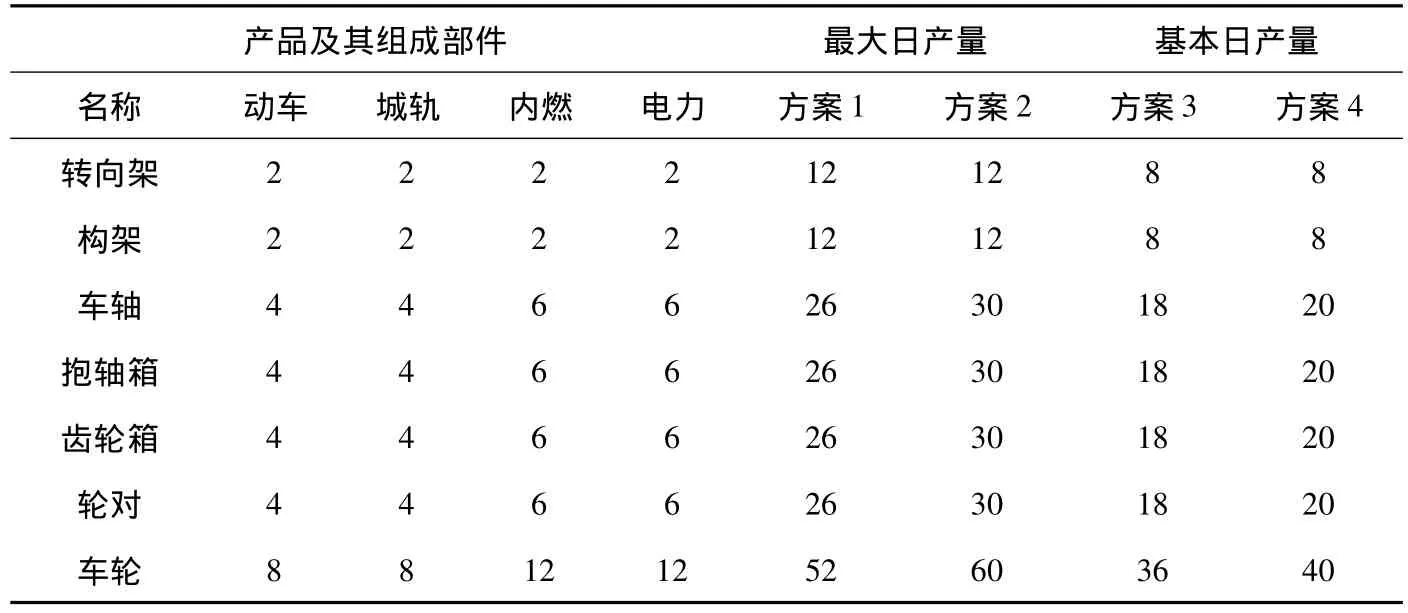

車軸的生產流程如圖2所示.

根據該機車廠的轉向架生產的工序流程表,車軸生產線中深孔加工工序的加工時間為180min,由1臺車軸深孔鉆床加工.其余工序的加工時間如圖2所示,各工序的加工設備表略.

圖2 車軸的生產流程圖

3.3 轉向架工期計算

機車廠班制安排分為三種:工時以7.5 h為一個班次;工時大于7.5 h小于15 h,按兩班制進行排班;工時大于15 h小于24 h,按三班制進行排班.

如表1所示,在基本日產量下需要20個車軸.車軸加工采用平行移動的方法,需要經過探傷、滾壓、軸端加工,外圓磨床等14個步驟.將生產線分為兩個階段,所有零件采用平行移動方式.第一階段從探傷工序開始,滾壓工序結束,所需加工時間620 min.第二階段從外圓磨床開始,存放工序結束,所需加工時間655 min.合計完成20個車軸加工周期為2天.其它部件生產線的加工周期計算方法相同.

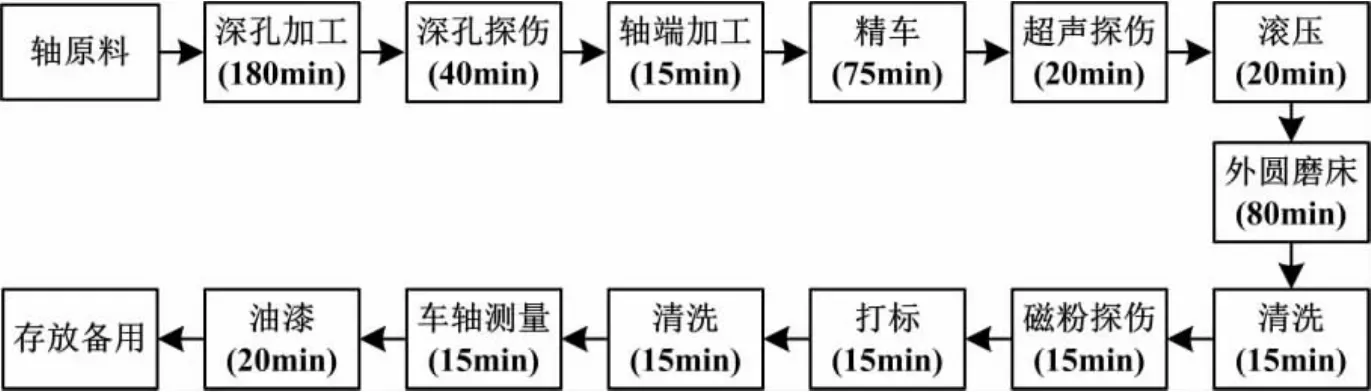

對于基本日產量生產計劃,即方案4的情況,每日完成2臺城軌機車轉向架,1臺電力機車轉向架,1臺內燃機車轉向架的生產,應以生產2臺城軌機車轉向架工期為準,分為9段工序流程,生產周期為9天,相應的工期甘特圖如圖3所示.按最大日產量的方案1、2,其加工周期均為11天.

圖3 轉向架產品生產工期的甘特圖

4 基于Anylogic軟件的仿真分析

4.1 基于Anylogic軟件仿真建模

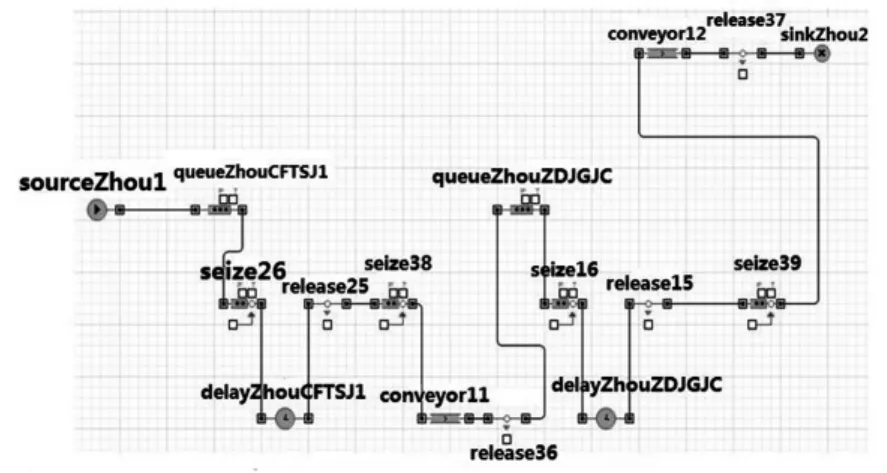

當系統能夠很自然地被描述為一個操作序列時,應該使用離散事件建模.運用Anylogic仿真軟件對轉向架車間布局規劃進行離散事件仿真建模,實現仿真過程.

轉向架生產流程的仿真模型如圖4所示.

運用Anylogic軟件基于離散事件建模.以車軸加工為例,調用source模塊,實現原材料車軸在仿真模型里的生成.調用queue模塊,實現物料排隊依次等待加工的邏輯.調用delay模塊,模擬第一道工序磁粉探傷,延遲時間定義為40 min.調用Seize模塊,表示資源的調用.調用conveyor模塊,表示物料的傳送過程.在conveyor模塊之后,插入release模塊,表示移動結束后即釋放該資源.在軸端加工工序完成后,調用seize模塊,利用桁架機械手資源.調用conveyor模塊,將物料運送至下一工位.調用release模塊,釋放之前資源.調用sink模塊,該段邏輯流程結束.仿真建模邏輯流程圖以磁粉探傷至軸端加工邏輯流程圖為例,如圖5所示.

圖4 生產流程的仿真模型圖

圖5 磁粉探傷至軸端加工邏輯流程圖

4.2 生產流程仿真及評價指標計算

4.2.1 日產量仿真評價

根據機車廠的最大日生產計劃方案4,車軸的最大日產量為30,車輪的日產量為60.其余生產計劃經過Anylogic軟件仿真分析,仿真結果和理論計算完全一致,均能完成生產計劃.車軸及車輪的最大日產量仿真結果如圖6所示.

圖6 生產計劃方案4的車軸及車輪日產量仿真

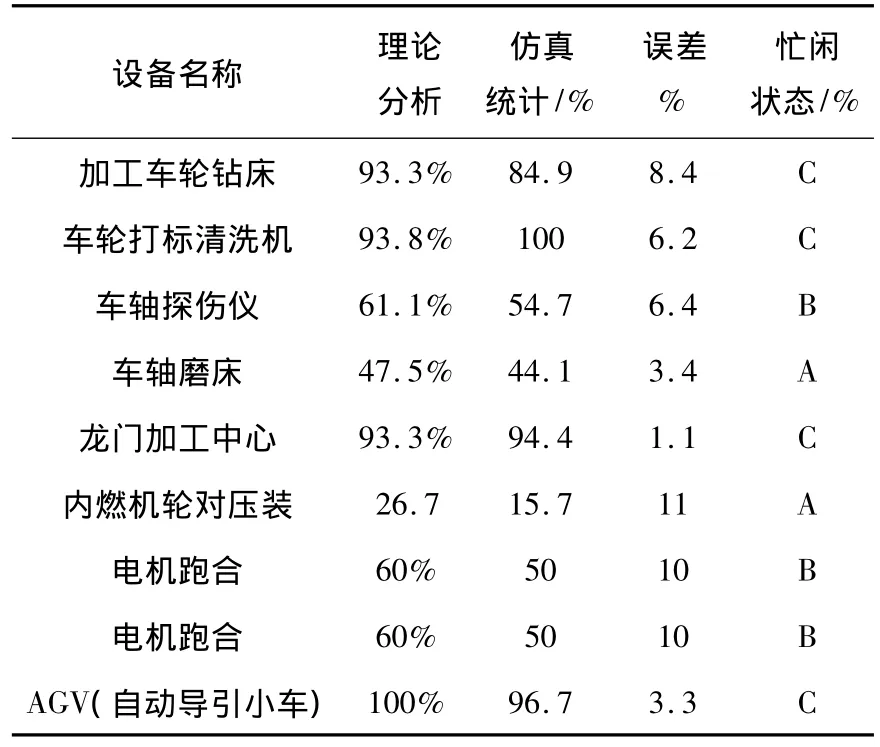

4.2.2 設備忙閑率

在轉向架生產過程中,設備平均忙閑率介于[0,0.5)之間為空閑狀態,用A表示.設備平均忙閑率介于[0.5,0.8)之間為正常工作狀態,用B表示.設備平均忙閑率介于[0.8,1]之間為繁忙狀態,用C表示.設備忙閑率不能超過100%.機車廠部分設備的仿真忙閑率如表2所示.

由表2可知,在最大日產量條件下,龍門加工中心、車輪打標清洗機、加工車輪鉆床和AGV等設備均處于繁忙工作狀態,這些設備是整條生產線的瓶頸設備,可以考慮增加相應設備數量.

表2 部分設備仿真忙閑率

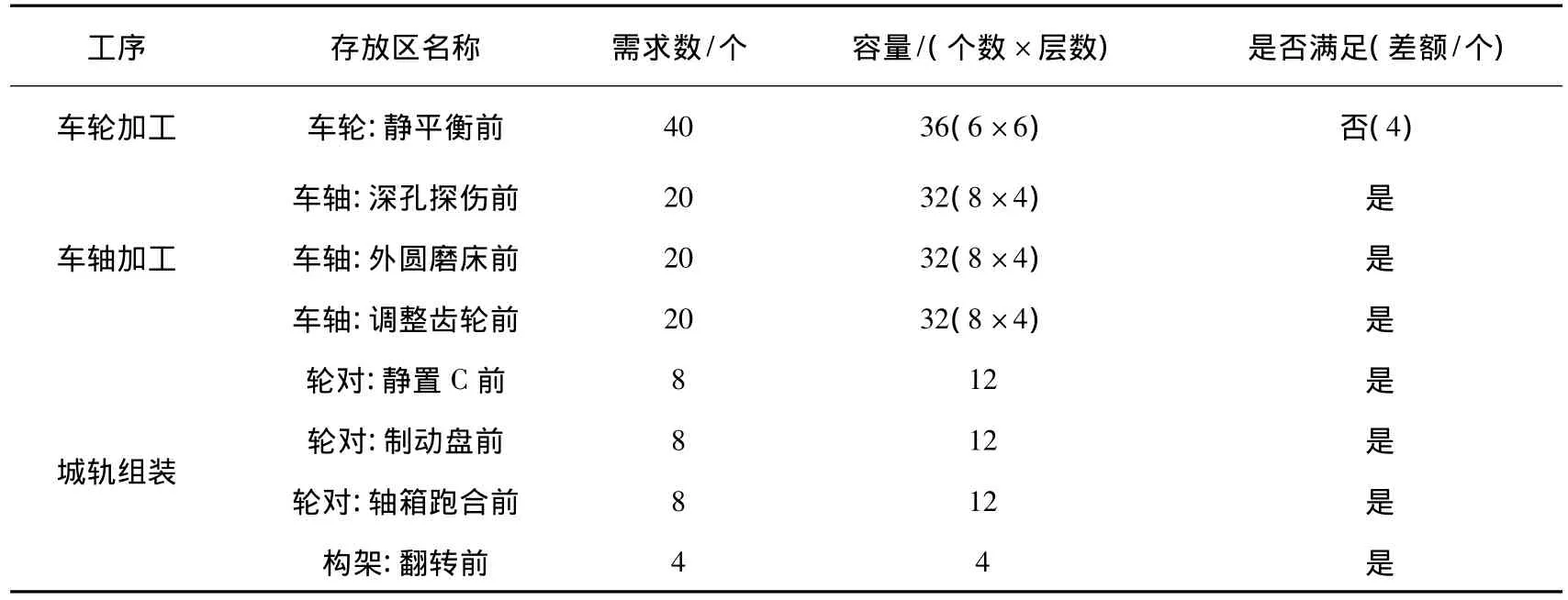

4.2.3 在制品存放區比例

存放比例方面,基本日產量條件下,車軸加工存放區可以滿足存放要求,車輪至靜平衡前的存放區不能滿足存放需求.在最大日產量條件下,車輪至精車B前存放區、車輪至龍門前存放區、車輪至靜平衡前存放區、構架至翻轉前存放區、輪對至跑合前存放區、電機跑合后存放區不能滿足存放需求.基本日產量條件下存放區的存放狀態如表3所示.

表3 基本日產量下的存儲狀態

4.3 仿真評價及建議

根據機車廠的最大日生產計劃,車軸、車輪、轉向架等產品的生產計劃經Anylogic軟件仿真分析,其仿真結果和理論計算完全一致,均能完成生產計劃.

部分工序及設備處于繁忙狀態,如龍門加工中心、車輪打標清洗機、加工車輪鉆床和AGV設備等,可以考慮增加設備數量以應對產量增加.

結合時間最優和距離最優原則,就近調用資源,可以使得資源利用更合理充分.優化原有仿真模型中的AGV轉運車的資源調用情況,在仿真模型車輪加工生產線中,結合位置布局和生產加工時間,分工序分別設置資源池,分別配置AGV,就近調用.經過仿真分析,模型中車輪加工生產線共設置7臺AGV,AGV設備不會一直處于繁忙狀態,也不會限制其它設備生產.

通過對存放區的分析,在基本日產量下應該增大車輪至靜平衡前的存放區容積,最大日產量下應該增大車輪至精車B前存放區、車輪至龍門前存放區、車輪至靜平衡前存放區、構架至翻轉前存放區、輪對至跑合前存放區、電機跑合后存放區的面積.

5 結論

對轉向架產品的生產流程優化方面進行考慮,著重考慮耗時較長的生產線,然后對其進行分割處理,形成平行生產.然后運用Anylogic軟件構建模型進行仿真分析,探索平行生產的可能性與不足.最后,通過對轉向架生產流程優化前后的工期、設備忙閑率、存儲比例進行對比,以此來驗證所選用優化方法的合理性.

綜上所述,通過對轉向架的生產流程進行優化,縮短了產品的生產周期、提高了生產效率,驗證了Anylogic仿真軟件在工業工程中解決生產流程優化問題時的可實施性和適用性.