大冶有色700 kt/a制酸裝置Ⅲ換熱器技改實踐

俞 陽,張冠華,林先彬,李小偉

(大冶有色金屬股份有限公司冶煉廠,湖北黃石435005)

大冶有色金屬股份有限公司(以下簡稱大冶有色)冶煉廠700 kt /a制酸裝置由中國恩菲工程技術有限公司負責設計,大冶有色建安公司和宜興市化工成套設備有限公司共同建設。該裝置設計凈化工序煙氣處理量為2.5×105m3/h,進氣φ(SO2)為10.82% ,硫酸設計產能為 700 kt/a,于2011年9月建成投產[1]。制酸裝置采用絕熱增濕稀酸洗滌,采用一級動力波洗滌器—氣體冷卻塔—二級動力波洗滌器—二級電除霧器 、ⅣⅠ-ⅢⅡ“3+1”二轉二吸工藝流程。

1 Ⅲ換熱器運行存在的問題

1.1 性能指標大幅下降、傳熱效率低

700 kt/a制酸裝置自2012年以來,Ⅲ換熱器受中間吸收塔出塔煙氣酸霧夾帶影響,換熱器列管大量腐蝕,表層形成鐵銹酸泥,折流板腐蝕嚴重,部分列管穿孔,內部泄漏量達0.24%[2]。歷次檢修清理Ⅲ換熱器殼程酸泥,列管累計穿管修復210根、打塞盲管540根(設計列管5 824根),但Ⅲ換熱器換熱情況逐步惡化,技術性能評價見表1。

由表1可以看出:Ⅲ換熱器關鍵性能指標相較設計值,傳熱系數(shù)下降50%,換熱量下降30%,傳熱效率降低19%,管程出口溫度偏高約25~40 ℃、殼程出口溫度偏低80~95 ℃,管程阻力增加700~1 700 Pa,換熱性能大幅下降,已不能滿足轉化工序換熱設備要求。

表1 Ⅲ換熱器技術性能評價

1.2 對轉化工序及生產的影響

Ⅲ換熱器的傳熱系數(shù)及換熱量大幅下降,對轉化工序主要有3個影響:一是Ⅲ換熱器殼程出口進Ⅱ換熱器溫度低于設計值約90 ℃,導致煙氣經(jīng)Ⅱ換熱器換熱進入轉化器三段床層的溫度長期在420℃左右,遠遠低于445 ℃的設計值,三段床層溫升偏小,一轉轉化率低于設計值2~3個百分點;二是分段轉化率偏低,反應后移,四段床層溫升通常超過30 ℃,工況稍有波動時轉化溫度及最終吸收塔出口煙氣指標異常,轉化工序熱平衡失衡頻繁,系統(tǒng)承受工況波動的能力較差;三是在“澳斯麥特爐+3臺轉爐”工況下轉化器三段床層進口溫度尚能達到430 ℃,在“澳斯麥特爐+2臺轉爐”工況下三段床層進口溫度出現(xiàn)掉溫情況,因此于2015年新建2 200 kW煙氣管道補溫電爐用于日常生產長時間補溫。

1.3 對制酸裝置生產組織的影響

因Ⅲ換熱器的瓶頸限制,實際拉低了制酸裝置生產負荷,2016年硫酸產量平均為2 010 t/d。日常生產依靠電爐補溫維持轉化溫度,當澳斯麥特爐更換噴槍或長達幾小時循環(huán)后,轉化升溫緩慢,影響火法工序生產。

2 技術改造方案

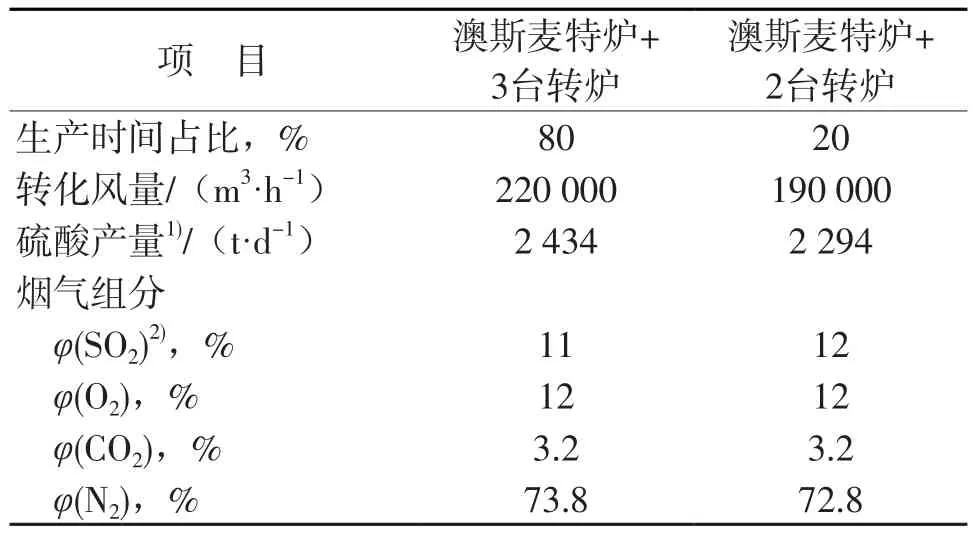

2.1 煙氣條件

“澳斯麥特爐+3臺轉爐”和“澳斯麥特爐+2臺轉爐”2種模式典型工況下煙氣條件見表2。

表2 典型工況煙氣條件

2.2 確定新Ⅲ換熱器技術性能指標

以Ⅲ換熱器改造滿足轉化器三段、四段床層進口煙氣溫度及轉化系統(tǒng)熱平衡要求,Ⅲ換熱器殼程出口溫度達到設計值,分別計算并綜合論證的技術性能指標見表3。

2.3 新Ⅲ換熱器結構形式選擇

通過考察比較江西銅業(yè)等其他煙氣制酸廠家Ⅲ換熱器使用情況,結合270 kt/a制酸裝置大、小2臺換熱器Ⅲa和Ⅲb的使用情況,綜合討論分析,在原址上新建1臺Ⅲ換熱器,進口前增加1臺犧牲式小換熱器。同行業(yè)不同廠家換熱器使用情況見表4。

2.4 現(xiàn)場布置方案

對轉化現(xiàn)場進行多次勘察討論后,根據(jù)現(xiàn)場管道和設備布置,新Ⅲ換熱器雖可置于轉化器、原Ⅲ換熱器、Ⅳ換熱器中間的空地上,但放置在該處管道走向復雜,相關管道和支架變動較大。換熱器管程進出口管夾角太小,可能影響換熱效率,且在豎直方向上管道有重疊,不利于后期檢修,因此在原址進行改造,新Ⅲ換熱器的平面布置見圖1。

表4 不同廠家Ⅲ換熱器使用情況

圖1 新Ⅲ換熱器的平面布置

3 改造后新Ⅲ換熱器性能評價

新Ⅲ換熱器采用急擴加速流縮放管管殼式換熱器,空心環(huán)管間支承結構,傳質系數(shù)高,設備阻力小,且殼程環(huán)狀進出口不易積垢,有利于降低能耗[3]。更新改造于2017年5月完成,6月投入使用。新Ⅲ換熱器的使用性能著重從殼程、管程進出口溫度、換熱器傳熱性能、設備阻力等方面評價。

3.1 殼程、管程進出口溫度

新Ⅲ換熱器投入使用后,殼程出口溫度370 ℃左右(提高約90 ℃),管程出口溫度270 ℃左右(降低約30 ℃),具體見表5。

表5 新Ⅲ換熱器管程、殼程溫度

由表5可以看出:Ⅲ換熱器更新改造后,殼程、管程的溫度及平均溫差全部達到初始轉化工序的設計要求,解決了轉化器三段床層進口溫度偏低、1#余熱鍋爐進口煙氣溫度偏高等問題。

3.2 新Ⅲ換熱器的傳熱性能

Ⅲ換熱器更新改造后,殼程、管程的溫度及平均溫差全部達到初始轉化工序的設計要求,通過熱量衡算計算Ⅲ換熱器的傳熱系數(shù)、換熱量、傳熱效率等性能指標進行評價,計算結果見表6。

表6 新Ⅲ換熱器性能指標

由表6可以看出:新Ⅲ換熱器的傳熱系數(shù)大幅提高至25~26 W/(m2·K),相比改造前的13.62 W/(m2·K)提高約1倍,換熱量增加約4 500 kW,轉化工序熱量回用增加4 500 kW,有效改善了轉化熱平衡,減少電爐補溫操作。傳熱效率由55.4%提高至74.0%,基本達到了原設計值。

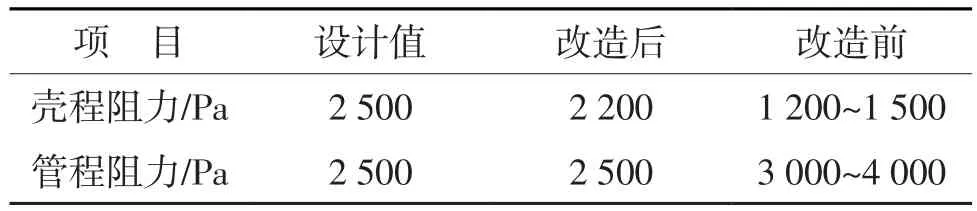

3.3 新Ⅲ換熱器設備阻力

更新改造后,新Ⅲ換熱器的管程阻力降低,殼程阻力在設計值以內,阻力變化對比見表7。

表7 設備阻力

4 Ⅲ換熱器更新改造后對制酸裝置影響效果評價

新Ⅲ換熱器于2017年6月投入使用后,Ⅲ換熱器殼程阻力相對增大、SO2風機動力消耗增多。Ⅲ換熱器換熱量增大,余熱鍋爐帶出轉化工序熱量減少,轉化工序熱平衡有效改善,電爐補溫電耗大幅降低。

4.1 Ⅲ換熱器換殼程阻力相對增大,SO2風機動力消耗增多

Ⅲ換熱器改造后殼程阻力在設計值以內,但相比改造前平均增加0.85 kPa,相應的SO2風機動力消耗增加、電耗增加。Ⅲ換熱器殼程阻力在低值和高值時的SO2風機工藝指標見表8。

表8 Ⅲ換熱器殼程阻力低值和高值對應SO2風機工藝指標

由表8可以看出:新Ⅲ換熱器殼程阻力在低值和高值對應的SO2風機功率分別為1 950 kW和4 200 kW,全壓增大19 kPa,風機實際功率增大2 250 kW。全壓增加1 kPa則風機實際功率增加118 kW,所以殼程阻力增大0.85 kPa對應的風機功率增大約100 kW。高負荷工況按40%時間計,則平均每月增加電耗33 840 kWh,按電價0.569 6元/kWh計,合計每月增加費用2萬元,預計全年增加24萬元。

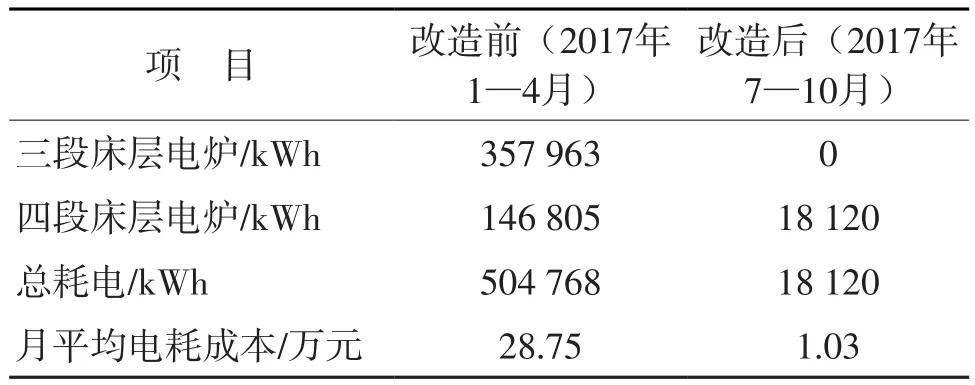

4.2 電爐電耗降低

轉化器三、四段床層進口溫度同比調節(jié)至合理溫度區(qū)間,熱平衡失衡(垮溫)現(xiàn)象減少,三段床層基本不需要電爐補溫操作。Ⅲ換熱器更新前后電爐補溫減少降低的電耗統(tǒng)計見表9。

表9 Ⅲ換熱器更新前后電爐月平均電耗

經(jīng)計算,轉化器三、四段床層電爐每月節(jié)約用電約486 648 kWh,按電價0.569 6元/kWh計,合計每月節(jié)約費用27.72萬元,預計全年節(jié)約332.63萬元,折硫酸變動成本降低3.17元/t。

4.3 余熱鍋爐帶出轉化工序熱量減少

新Ⅲ換熱器換熱量增大,系統(tǒng)熱平衡有效改善,1#余熱鍋爐進口溫度降低約35 ℃,蒸汽產量減少,1#余熱鍋爐換熱量對比見表10。

表10 Ⅲ換熱器改造前后1#余熱鍋爐換熱量、蒸汽量對比

由表10可以看出:在設計工況下,余熱鍋爐的換熱量為7 475 kW。Ⅲ換熱器更新改造前,在實際負荷小于設計負荷工況下,余熱鍋爐換熱量偏大,將過多熱量轉移出轉化工序,轉化工序熱平衡穩(wěn)定性降低。Ⅲ換熱器更新改造后,Ⅲ換熱器的換熱量增大4 500 kW,1#余熱鍋爐換熱量減小4 500 kW,1#余熱鍋爐蒸汽量在Ⅲ換熱器改造前后減少約50%,轉化工序熱平衡穩(wěn)定性達到要求。

4.4 改善轉化熱平衡,提高三段床層轉化率

改造后新Ⅲ換熱器管程出口溫度由原來的300℃左右降低至270 ℃左右,殼程出口溫度提升至360 ℃以上,轉化器三段床層進口煙氣溫度提升至440 ℃以上,三段床層溫升及轉化率均提升。同時,新Ⅲ換熱器的換熱量由14 000 kW增至18 500 kW,減少煙氣熱量經(jīng)1#余熱鍋爐轉移出轉化工序,確保了三段床層進口煙氣溫度穩(wěn)步提高,轉化熱平衡穩(wěn)定性得到大幅提升,在非極端惡劣工況下,三段床層基本未再出現(xiàn)垮溫現(xiàn)象,在應對澳斯麥特爐更換噴槍及長時間循環(huán)時,轉化工序的升溫速度加快。轉化工序熱平衡穩(wěn)定性大幅提高,制約整個700 kt/a制酸裝置運行穩(wěn)定性及產量提升的瓶頸得到解決。

5 結語

Ⅲ換熱器的更新改造,殼程、管程進出口溫度、換熱器傳熱系數(shù)、換熱量、傳熱效率、設備阻力等關鍵性能均達到設計指標。對于制酸裝置,新Ⅲ換熱器換熱量增大、余熱鍋爐帶出熱量減少、轉化工序回用熱量增加,轉化工序熱平衡穩(wěn)定性增強,一轉轉化率提升,三、四段床層電爐補溫電耗大幅降低。

新Ⅲ換熱器經(jīng)2017年大修后使用至今運行良好,管程、殼程進出口溫度均達到設計指標。2019年火法系統(tǒng)及制酸裝置大幅提高產能,轉化工序的整體熱負荷提高,三、四段床層的進口煙氣最高同時達到450 ℃,三段床層底部溫度達到480 ℃,四段床層溫度達到470 ℃。預計2020年制酸裝置仍將維持高負荷生產,因此考慮在下一次大修中根據(jù)實際工況要求并經(jīng)熱量衡算后,打塞子堵塞適量列管,減少新Ⅲ換熱器少量換熱面積,調節(jié)三、四段床層的進口煙氣溫度。