基于殼牌標準的螺旋埋弧焊管超聲波探傷設備改造

馬朝輝, 毛濃召, 屈利華, 席少鵬,胡緒波, 王振華, 茍世峰, 常永樂

(寶雞石油鋼管有限責任公司, 陜西 寶雞721008)

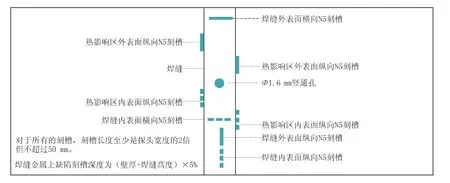

目前國內天然氣輸送用螺旋埋弧焊管最大直徑為1 422 mm, 最大壁厚為22 mm, 焊縫厚度已經達到26 mm。 在螺旋焊管自動超聲波探傷中, 執行標準一般為API SPEC 5L (45 版)、GB/T 9711—2017 及石油天然氣管線用管技術條件。 這些標準基本都以對比樣管制作N5 刻槽和Φ1.6 mm 豎通孔來確定鋼管焊縫超聲波探傷靈敏確認。 N5 刻槽制作于樣管內外焊縫邊母材上和內外焊縫表面中部, 沿焊縫方向, N5 刻槽長度為50 mm, 寬度1 mm, 深度為鋼管壁厚的5%。 在校驗自動超聲波探傷設備時, 使用焊縫邊和焊縫表面N5 刻槽來確定探傷掃查覆蓋區域, 此時大壁厚鋼管焊縫中間區域是否實現探傷覆蓋, 缺乏強有力的證明。 殼牌管線鋼管標準采用在焊縫不同厚度位置制作Φ3.0 mm 橫孔來確定探傷掃查覆蓋區域, 有效地解決了這個問題。

1 幾種標準對自動超聲探傷要求

1.1 API SPEC 5L (45 版) 和GB/T 9711—2017標準的要求

螺旋埋弧焊管焊縫檢測在執行API SPEC 5L (45 版) 和GB/T 9711—2017 標 準 時, 要求自動超聲波探傷設備探頭布置方式為: ①檢測縱向缺陷的脈沖反射式橫波探頭4 個, 分別檢測內外焊縫縱向N5 刻槽; ②檢測橫向缺陷的脈沖反射式橫波探頭2 個或4 個, 檢測焊縫中心Φ1.6 mm 豎通孔或橫向刻槽 (一般使用Φ1.6 mm 豎通孔替代橫向刻槽); ③檢測焊縫邊25 mm 母材分層缺陷的脈沖反射式縱波探頭2 個。

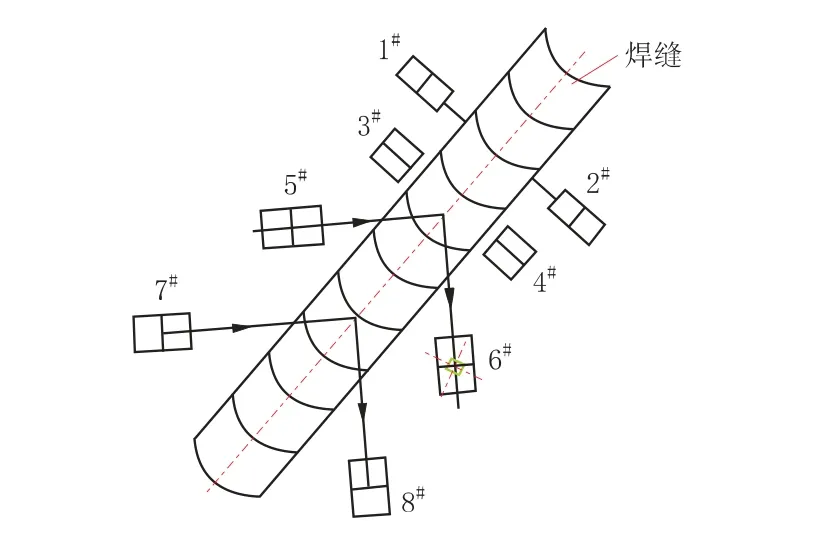

在樣管校驗中, 縱向缺陷校驗使用縱向N5 刻槽來確定掃查位置, 使用Φ1.6 mm 豎通孔的100%波高作為基準靈敏度; 橫向缺陷同樣使用Φ1.6 mm 豎通孔的100%波高作為基準靈敏度。 圖1 為API SPEC 5L 標準要求的超聲波樣管缺陷檢測探頭布置圖, 圖1 中1#和2#探頭校準鋼管外焊縫邊N5 刻槽, 3#和4#探頭校準鋼管內焊縫邊N5 刻槽, 5#和6#探頭為一發一收模式, 校準焊縫中心Φ1.6 mm 豎通孔。7#和8#探頭校準焊縫邊熱影響區母材Φ6.0 mm平底孔。

1.2 國內石油天然氣管線用管技術條件的要求

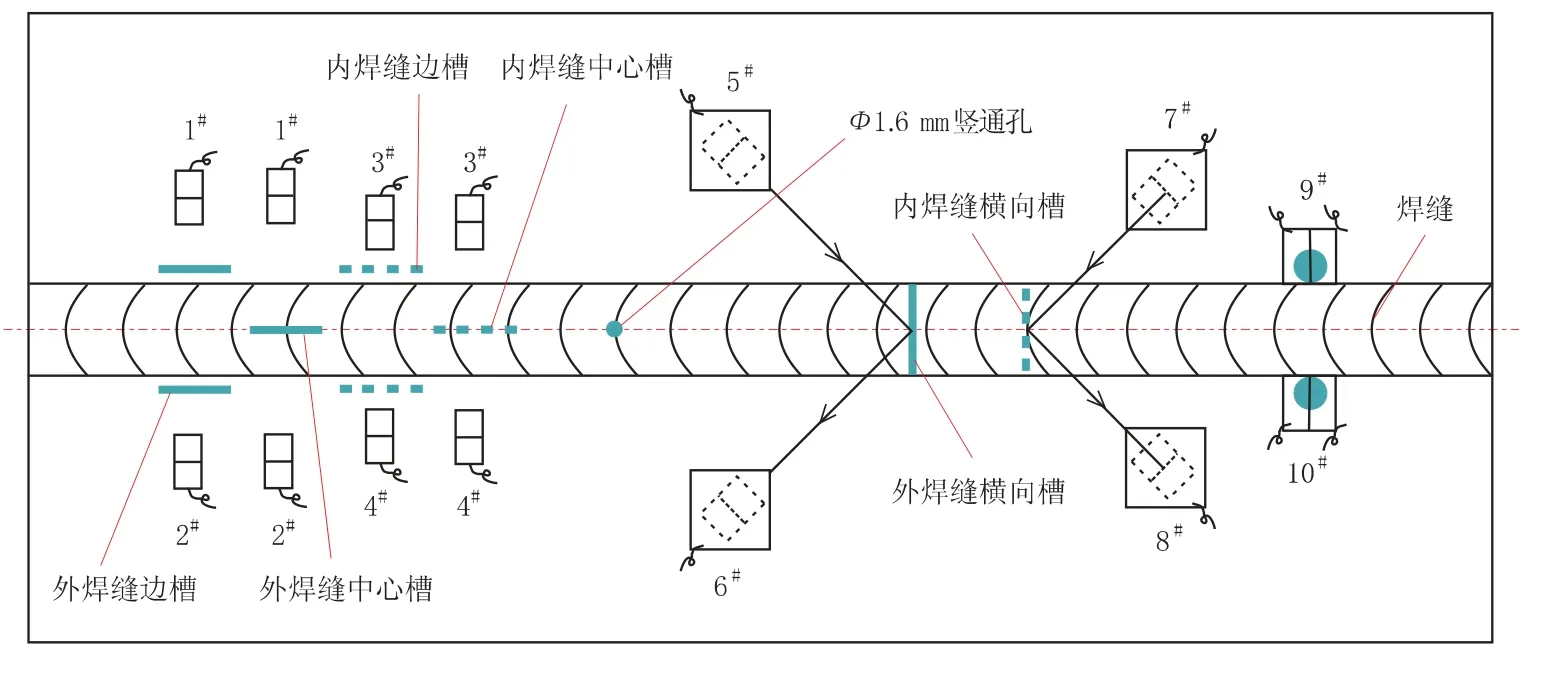

在石油天然氣管線用管技術條件中, 樣管焊縫人工缺陷數量達到了9 個, 如圖2 所示。 自動超聲波探傷設備探頭布置方式為: 檢測縱向缺陷脈沖反射式橫波探頭至少4 個, 分別檢測內外焊縫邊縱向N5 刻槽和內外焊縫中間N5 刻槽; 檢測橫向缺陷的脈沖反射式橫波探頭4 個或8 個, 檢測焊縫中心Φ1.6 mm 豎通孔和內外橫向刻槽; 檢測焊縫邊25 mm 母材分層缺陷的脈沖反射式縱波探頭2 個。 在樣管校驗中, 縱向缺陷校驗使用縱向N5 刻槽來確定掃查位置, 使用Φ1.6 mm 豎通孔的100%波高作為基準靈敏度。 橫向缺陷校驗使用內外焊縫橫向N5 刻槽來確定掃查位置, 同樣使用Φ6.0 mm 豎通孔的100%波高作為基準靈敏度。

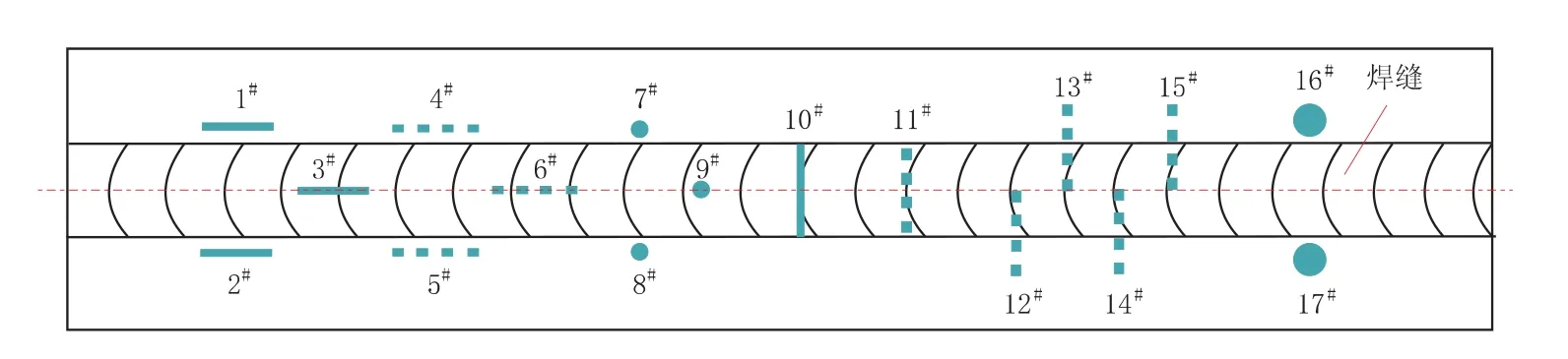

圖2 天然氣管道技術條件中自動超聲探傷樣管人工缺陷示意圖

圖3 為天然氣管線技術條件要求的超聲波樣管缺陷檢測探頭布置示意圖, 圖中1#和2#探頭校準鋼管外焊縫邊N5 刻槽和外焊縫中心N5 刻槽; 3#和4#探頭校準鋼管內焊縫邊N5 刻槽和內焊縫中心N5 刻槽; 5#和6#探頭為一發一收模式,校準外焊縫橫向N5 刻槽; 7#和8#探頭為一發一收模式, 校準內焊縫橫向N5 刻槽; 9#和10#探頭校準焊縫邊熱影響區母材Φ6.0 mm 平底孔。

圖3 基于天然氣管道技術條件的超聲波樣管探頭布置示意圖

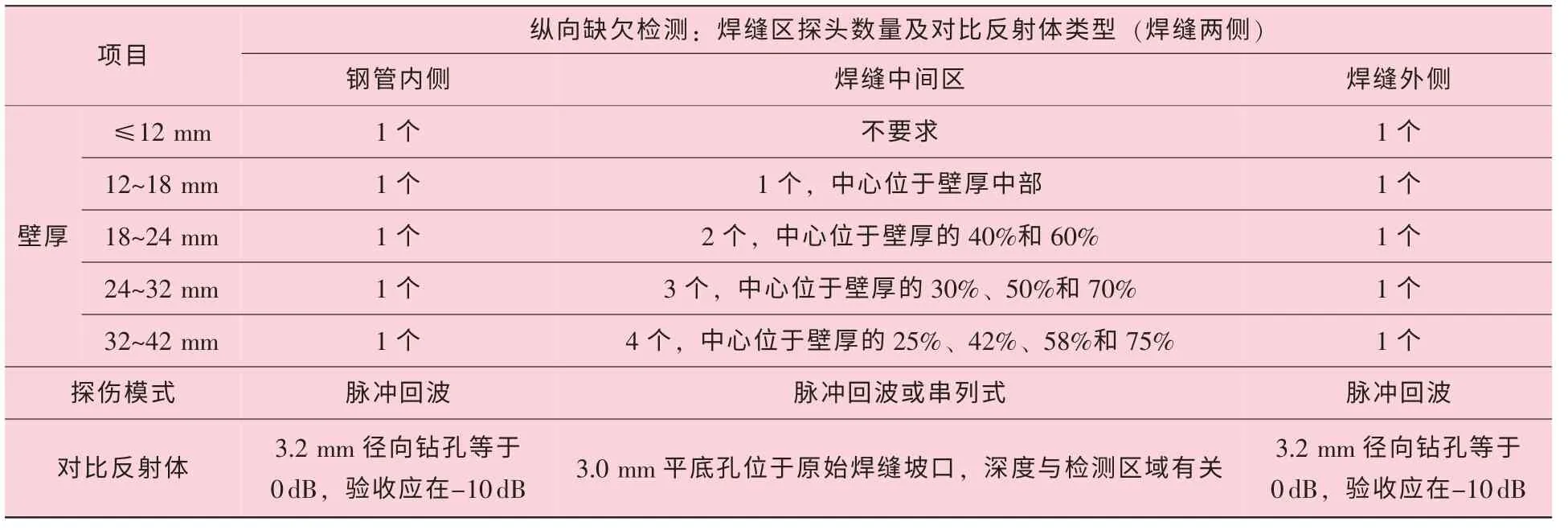

1.3 殼牌管線鋼管標準的要求

在殼牌管線鋼管超聲波探傷標準中, 樣管中人工缺陷除包含上述標準中的縱向N5 刻槽、 橫向N5 刻槽及焊縫中心Φ1.6 mm 豎通孔缺陷外,還要求根據鋼管壁厚的不同, 制作不同深度處Φ3.0 mm 平底孔。 殼牌標準中不同壁厚焊縫區探頭數量及對比反射體類型見表1。

從表1 可見, 縱向缺陷校驗要求如下:

表1 殼牌標準中不同壁厚焊縫區探頭的數量及對比反射體類型

(1) 制作內外焊縫邊N5 刻槽來確定掃查位置和閘門位置, 不能用于調節檢測靈敏度, 調節靈敏度使用焊縫邊Φ3.2 mm 徑向鉆孔, 以Φ1.6 mm徑向鉆孔100%波高或Φ3.2 mm 徑向鉆孔33%波高作為報警界限。

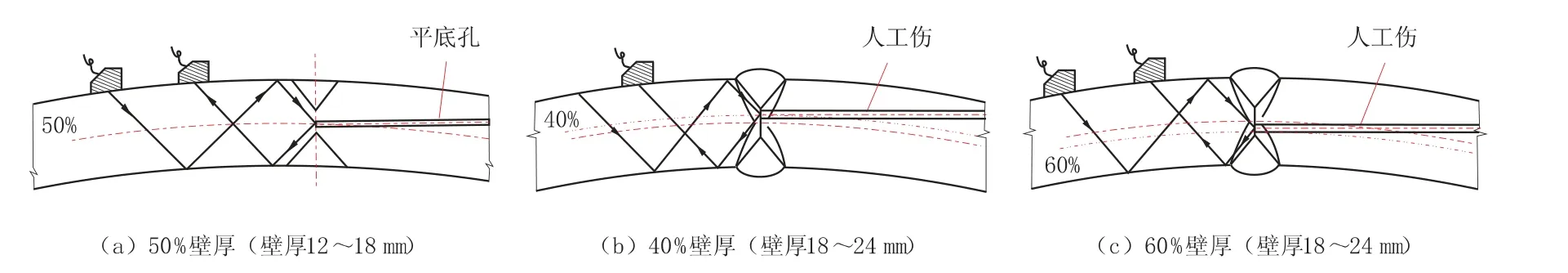

(2) 根據鋼管壁厚不同, 制作不同位置Φ3.0 mm 平底孔, 用以檢測中間區域, 探頭角度應垂直于焊縫坡口, 且在±3°內, 如果焊縫坡口角度小于15°, 應使用串列式探頭。

(3) 當鋼管壁厚<12 mm 時, 焊縫中間區無對比反射體要求; 當壁厚為12~18 mm 時, 需制作中心位于壁厚中部的Φ3.0 mm 平底孔 (如圖4 (a)所示); 當壁厚為18~24 mm 時, 需制作中心位于壁厚的40%和60%的Φ3.0 mm 平底孔(如圖4 (b) 和圖4 (c) 所示)。 目前, 國內天然氣管線用螺旋鋼管最大壁厚為22 mm。

圖4 焊縫一側50%壁厚、 40%壁厚和60%壁厚串列式探頭設置和平底孔位置

2 執行殼牌標準超聲對比樣管制作

由于目前國內天然氣管線用螺旋焊管最大壁厚為22 mm, 此處就以Φ1 422 mm×21.4 mm規格鋼管為例, 標準樣管人工缺陷如圖5 所示。圖5 中, 1#和2#為外焊縫邊表面縱向N5 刻槽;3#為外焊縫表面中間縱向N5 刻槽; 4#和5#為內焊縫邊表面縱向N5 刻槽; 6#為內焊縫表面中間縱向N5 刻槽; 7#和8#為焊縫邊Φ3.2 mm豎通孔, 用于校準縱向靈敏度; 9#為焊縫中心Φ1.6 mm 豎通孔; 10#為外焊縫表面橫向N5 刻槽; 11#為內焊縫表面橫向N5 刻槽; 12#和13#為焊縫內部40%壁厚處兩側Φ3.0 mm 平底孔;14#和15#為焊縫內部60%壁厚處兩側Φ3.0 mm 平底孔; 16#和17#為焊縫邊熱影響區母材Φ6.0 mm平底孔。

圖5 殼牌標準樣管人工缺陷示意圖

3 存在的問題

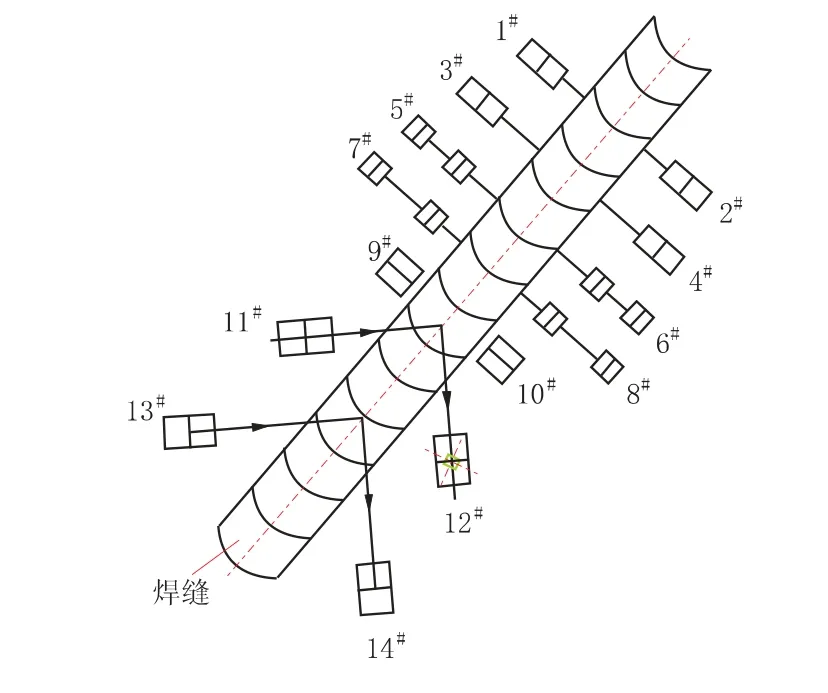

目前, 國內螺旋埋弧焊管自動超聲波探傷設備大多按照API SPEC 5L 標準設計, 焊縫探架上布置2 組或3 組縱向缺陷檢測探頭, 2 組橫向缺陷檢測探頭, 1 組焊縫邊熱影響區母材分層檢測探頭。 如果探架上布置探頭過多, 設備調試難度大, 探傷效果差。 尤其在小管徑鋼管探傷中, 鋼管曲率較大, 探架兩端探頭難以實現良好耦合,嚴重影響檢驗效果, 所以目前焊縫探架上最多能夠布置6 組探頭懸掛。 如果執行殼牌標準, 以Φ1 422 mm×21.4 mm 鋼管為例, 超聲波探傷設備焊縫探架上最少需布置7 組探頭懸掛 (如圖6所示), 1#、 2#、 3#和4#檢測焊縫內外縱向缺陷;5#、 6#、 7#和8#為串列式布置, 分別檢測焊縫中部40%和60%位置Φ3.0 mm 平底孔; 9#和10#檢測焊縫邊熱影響區母材分層缺陷; 11#、 12#、13#和14#檢測內外焊縫橫向缺陷。 圖7 為現有設備焊縫探架, 無法滿足7 組探頭懸掛安裝要求, 需要對設備進行改造, 以滿足標準要求。

圖6 執行殼牌標準焊縫探架布置示意圖

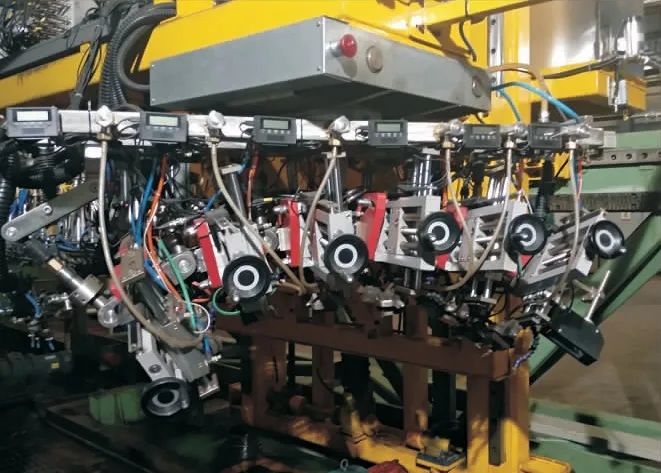

圖7 現有設備焊縫探架實物圖

4 設備改造方案分析

4.1 雙焊縫探架布置改造

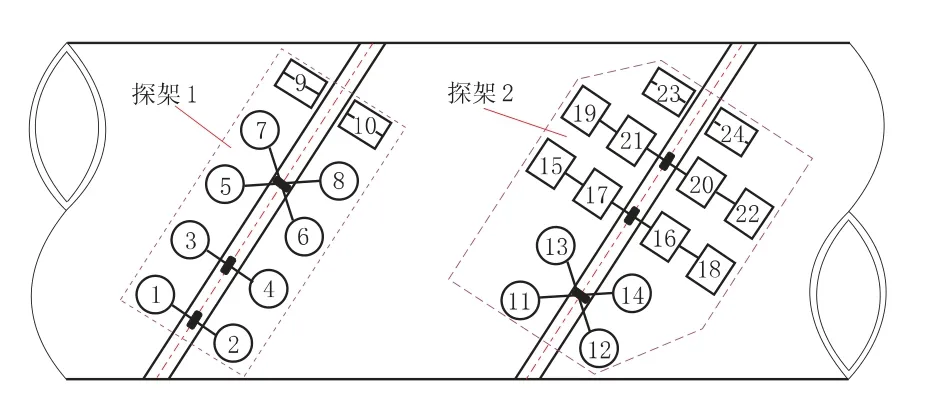

通過對設備主體結構加長改造, 增加1 臺探傷小車, 安裝2 個焊縫探架, 采用雙焊縫探架在2 個螺距上對焊縫進行超聲波探傷, 滿足螺旋焊管探傷標準要求, 改造后探架布置如圖8 所示。 從圖8 可以看出, 探架1 設計滿足API 標準要求;探架1 與探架2 組合使用滿足殼牌標準要求。 改造后, 每個探架自身的規模減小, 探頭均能布置在鋼管上方, 能更好地適應小管徑鋼管曲率大、探頭耦合差的特點, 既滿足管線標準要求, 又可以提升探傷效果。 該改造方案對設備整體改動較大, 有些鋼管制造企業的設備不具備改造條件,需整體更換。 并且此改造方案投入資金較大, 改造難度大, 設備加工周期較長。

圖8 雙焊縫探架布置示意圖

4.2 縱向缺陷探傷設備改用超聲波相控陣儀器

此方案無需改造設備焊縫探架, 只需將焊縫部分探傷設備改為超聲波相控陣儀器。 改造后,由相控陣儀器檢測鋼管焊縫所有縱向缺陷和焊縫厚度方向的Φ3.0 mm 平底孔, 使用1 組相控陣探頭代替圖6 中1#~8#探頭, 這樣焊縫探架只需4 組探頭懸掛就可滿足要求, 探架布置如圖9 所示。

圖9 使用相控陣儀器的探架布置圖

采用相控陣探頭替代縱向檢測探頭優點如下:

(1) 多角度。 采用相控陣技術對焊縫超聲檢測, 可多種角度對焊縫進行全聲束覆蓋, 能極大提高自然缺陷檢出率, 最大限度保證不漏檢。

(2) 多功能。 相控陣可以對同一探頭實現多功能檢測, 集扇掃、 耦合監視、 串列(TANDEM)檢測以及任意角度聲速線性掃描。

(3) 圖像化。 采用相控陣成像檢測, 可以同時擁有B 掃描、 D 掃描、 S 掃描和C 掃描, 可以通過建模對缺陷進行定位, 缺陷顯示非常直觀。

(4) 更有效。 相控陣可以對不同規格調整聲束聚焦, 靈敏度和分辨率都得到極大提高。

(5) 易操作。 配合電子角度偏轉, 一個相控陣探頭代替多個常規A 超探頭, 在滿足行業檢測標準的同時, 極大地減少探臂及探頭數量, 降低機械復雜程度, 增強管徑兼容能力, 減少調試操作時間, 提高生產效率。

5 結束語

執行殼牌管線鋼管超聲波探傷標準, 很好地解決了其他標準對于螺旋埋弧焊管焊縫中間區域縱向缺陷檢測覆蓋無法有效證明的缺點。 同時該標準對對比樣管制作、 探頭選擇、 探頭布置提出了更高的要求。 因此, 對螺旋埋弧焊管焊縫超聲波探傷機構進行合理改造后, 可提高螺旋焊管超聲波檢測整體水平, 為天然氣管道的安全運行提供保障。