相控陣超聲技術在HFW 鋼管焊縫檢測中的應用*

薛 幃, 熊 超

(1. 中石化石油機械股份有限公司沙市鋼管分公司, 湖北 荊州434000;2. 湖北特種設備檢驗檢測研究院荊州分院, 湖北 荊州434000)

HFW 鋼管管徑小, 壁厚薄, 焊縫窄 (0.02~0.12 mm), 高頻焊接過程中熱量集中, 無填充金屬, 焊縫中若存在缺陷, 經過擠壓后呈線性或面狀分布, 且平行于焊縫延伸方向, 此類缺陷采用超聲波方法檢測敏感度很高。

常規超聲檢測是依據A 型波幅高度和傳播時間來判定缺陷是否存在, 顯示不直觀, 檢測過程對人員的專業技能水平要求較高。 而相控陣超聲檢測技術 (PAUT) 具有靈活可變的多角度掃描方式、 動態聚焦的設計理念和缺陷顯示方式多樣化(波形、 圖形、 數字) 等優點, 使超聲檢測在工業產品應用中發生了質的飛躍。 HFW 鋼管焊縫檢測中引用此技術, 可提高缺陷檢出率, 降低檢測難度。

本研究主要介紹了采用PAUT 技術對HFW鋼管焊縫進行檢測的工藝方法。

1 被檢工件和主要設備參數

1.1 被檢工件

被檢工件為Φ355.6 mm×8.7 mm、 Φ273 mm×7.1 mm 和Φ219.1 mm×6.4 mm HFW 鋼管, 表面溫度為15~28 ℃, 檢測部位是焊縫及熱影響區。

1.2 主要設備參數

儀器放大器頻率為0.5~15 MHz (數字頻率105 MHz), 衰減器精度為20 dB 范圍內<±1 dB 和60 dB 范圍內<±2 dB, 顯示方式是A 掃描、 C 掃描、 D 掃描、 S 扇掃描(顯示方式可切換), 探頭規格為5 MHz/32EL 1.0 mm 和5 MHz/16EL 0.6 mm,楔塊型號為SA6-N60S (40×28-L20)、 SA2-N60S(23×19-L10)、 SA2-55S-Φ219 (40×28-L20)、SA2-55S-Φ273.1 (40×28-L20) 和SA2-55S-Φ355.6(40×28-L20)。

2 檢測工藝與設備校驗

(1) 儀器零位校準。 移除楔塊, 探頭置于CSK-ⅠA 試塊上, 垂直掃描完好部位的大平底,用試塊一次和二次底面回波的時間差, 校準儀器和探頭組合后的“零偏” 值。

(2) 探頭晶片校準。 在探頭不連接楔塊的情況下掃描試塊大平底, 使一次底面回波達到基準波高, 校準各晶片使不同陣元得到相應的衰減或補償值, 波幅均達到基準波高, 檢查各通道的衰減或補償值應≤4 dB, 否則應重新校準或檢查探頭等元件。

(3) 楔塊校準。 將楔塊與探頭連接后無需使用試塊即可進行校準。 注意晶片序號從小到大應與楔塊角度從小到大的安裝方向一致。 測定楔塊角度、 中心高度和前沿距離等參數。

(4) 角度補償 (ACG)。 聲束掃描CSK-ⅠA或半圓試塊圓弧面, 找到最高回波后降低增益,確保在掃描范圍內波高不超過滿屏, 獲取整個掃描范圍內的波高包絡線, 對各晶片接收到的能量進行相應衰減或補償, 使回波幅度均衡化和等量化。

(5) 掃描方式。 同一個缺陷在焊縫的一側掃描和另一側掃描反射回波幅度可能不同, 回波當量有所差別, 因此從焊縫兩側分別進行S 掃描,保證缺陷檢出率。

(6) 信號拾取。 掃描過程中, 圖像丟失量不得超過整個掃描長度的5%, 且不允許相鄰數據連續丟失。 耦合不良造成的單個圖像數據丟失長度≤2 mm。

(7) 對比標樣(試塊)。 按標準要求備制對比標樣, 試塊的材質、 曲率半徑與被檢鋼管相同或從被檢鋼管上截取。 焊縫上鉆Φ1.6 mm 豎通孔,焊縫內外表面加工平行于焊縫的人工刻槽 (槽的深度為鋼管母材公稱壁厚的5%, 寬度≤1 mm)。

(8) 聲束覆蓋范圍。 多晶片多角度發射多束聲波, 使一次直射波聲束覆蓋焊縫中下部及熱影響區, 二次反射波聲束覆蓋焊縫中上部和熱影響區, 對焊縫區域100%檢測。 “開始角度” 和“停止角度” 設置為35°~75°。

(9) 前沿距離。 在保證焊縫被聲波全覆蓋的前提下, 探頭前沿距焊縫中心的距離越小越好。

(10) 聚焦設置。 調整聚焦參數, 使聚焦聲線覆蓋所檢測的目標區域。

(11) 靈敏度校準和缺陷評定方法。 參照SY/T 6423.3—2013 標準, 以人工缺陷的反射回波達到滿幅度的80%作為基準波高 (驗收界限), 檢測過程中以缺陷回波高度達到基準波高作為驗收極限。 動態掃描時, 在基準靈敏度上適當增加補償 (波高不超過滿屏)。

3 檢測數據及原因分析

3.1 耦合因素對檢測準確率的影響

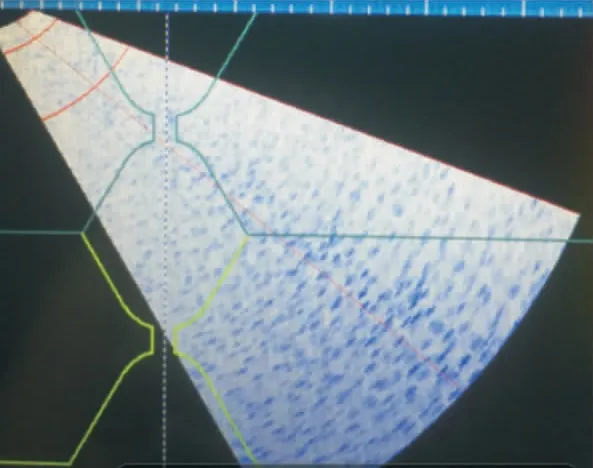

良好的耦合效果是影響檢測結論的關鍵環節。 HFW 鋼管曲率大, 壁厚薄, 若檢測過程中耦合不良, 會造成探傷準確率降低的現象。 采用32 陣元和與之匹配的35°平底面楔塊組合檢測Φ219 mm~Φ355.6 mm 鋼管時的圖像如圖1 所示, 檢測結果見表1。

圖1 中扇掃圖像區域存在較多的干擾圖像,若缺陷圖形被干擾圖像所覆蓋, 則會造成漏檢,另外, 耦合不良使傳入被檢工件的聲波能量大幅度減少, 降低探傷靈敏度。

圖1 平底面楔塊與鋼管耦合不良時的圖譜

由表1 可知, 32 陣元探頭與平面楔塊組合檢測鋼管縱焊縫, 橫波聲束從鋼管外圓斜入射周向掃描, 因楔塊尺寸較大(長×寬=55 mm×28 mm), 檢測過程中與鋼管外弧面呈線接觸, 耦合不良, 顯示缺陷的尺寸與實際尺寸相差較大, 并隨著曲率的增加檢出缺陷尺寸誤差也增大, 甚至出現漏檢現象。

表1 32 陣元探頭與平面楔塊組合的檢測結果

為提高耦合效率, 將楔塊設計成曲面, 曲率半徑與所檢鋼管的曲率一致, 以便最大程度地減少耦合損失。 圖2 為根據被檢鋼管規格設計的專用曲面楔塊, 用于匹配32 陣元探頭外圓周向檢測鋼管縱焊縫缺陷。

圖2 根據被檢鋼管規格設計的專用曲面楔塊

3.2 使用曲面楔塊檢測鋼管縱焊縫缺陷的狀況

將曲面楔塊與相控陣探頭組合后, 對楔塊參數進行校準時發現, 顯示的角度均比定制時的標稱角度減小了12°~14°, 且儀器示波屏噪聲信號較多 (如圖3 所示), 為了減少干擾信號對檢測結論的影響, 采取降低靈敏度的方法, 使噪聲信號下降至不影響觀察評定的程度。 再次對已知的缺陷進行探傷, 檢測結果見表2。

圖3 使用曲面楔塊時產生的噪聲信號圖譜

從表2 可以看出, 降低噪聲信號后, 內表面毛刺臺階缺陷產生了漏檢, 其他檢出缺陷顯示的深度和長度與實際尺寸偏差值達到了4 mm 以上。由此可見, 僅僅改善硬件的耦合條件, 沿用原先的延時法則, 無法達到提高檢測準確率的效果。

表2 降低靈敏度后 (降低噪聲信號) 的檢測結果

3.3 采用小尺寸平面楔塊與低陣元探頭組合檢測鋼管縱焊縫缺陷的狀況

實際工作中, 定制、 加工曲面楔塊, 周期長, 費用高, 楔塊使用局限性大, 且檢測準確率低, 不能滿足檢測工藝要求。 為了降低成本, 提高檢測準確率, 采用低陣元探頭與小尺寸平面楔塊組合方法, 提高探頭與鋼管曲面的耦合效率,達到提高檢測準確率的目的。

通過匹配選擇, 采用5 MHz/16EL 0.6 mm 小尺寸16 陣元探頭, 與SA2-N60S (23×19-L10)平面楔塊組合。 線性聚焦束寬度≤1 mm, 陣元長度10 mm, 寬度0.6 mm, 間距0.6 mm。 此項選配大幅度減小了探頭尺寸, 提高了檢測HFW鋼管縱焊縫缺陷的耦合效率。

3.3.1 對HFW 鋼管焊縫內毛刺臺階的檢測

HFW 鋼管生產過程中, 鋼板兩邊緣被高頻加熱融化, 通過擠壓焊接在一起, 焊縫上下表面被擠出的多余金屬稱為毛刺。 通常鋼管的內外毛刺都是要被刮除的, 焊縫的外毛刺能直觀看到, 容易被去除, 而內毛刺在鋼管焊縫的內表面, 刮除難度大, 無法直接看到刮除后的質量狀況, 這里只討論內毛刺的相控陣檢測情況。 根據其截面形狀的不同, HFW 鋼管的內毛刺可分為單邊內毛刺和雙邊(梯形) 內毛刺兩大類(如圖4 所示)。

圖4 內毛刺臺階類型

相控陣超聲檢測通過圖像顯示缺陷的坐標位置, 非常直觀地區分鋼管內毛刺臺階的位置和類型。 單邊和雙邊(梯形) 內毛刺臺階的檢測圖譜如圖5 所示, 鋼管內毛刺臺階的相控陣檢測結果與實物對比見表3。

圖5 檢測出的單邊和梯形內毛刺臺階圖譜

從表3 可以看出, 檢測內毛刺臺階的精確度非常接近實際情況, 并且能夠區分出單邊內毛刺和梯形內毛刺的位置、 類型等特征。 但是, 從圖像信號強度(反射回波幅度) 來看, 毛刺臺階的高度值有明顯的差異。 例如: 毛刺臺階高度為0.3 mm 的Φ355.6 mm×8.7 mm 試樣, 其回波高度僅為基準波高的15%; 毛刺臺階高度分別為0.6 mm 和0.55 mm 的Φ273 mm×7.1 mm 和Φ219.1 mm×6.4 mm 試樣, 回波高度達到了基準波高的90%以上。

表3 鋼管內毛刺臺階相控檢測結果與實物對比

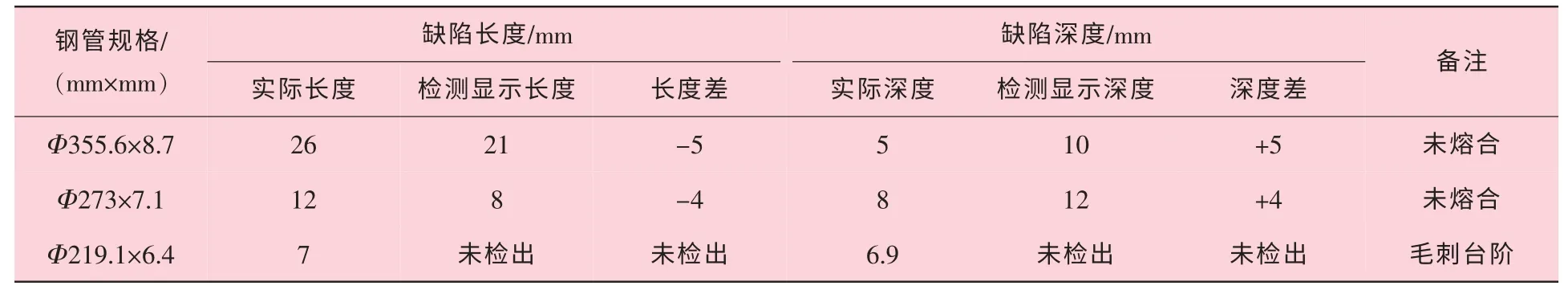

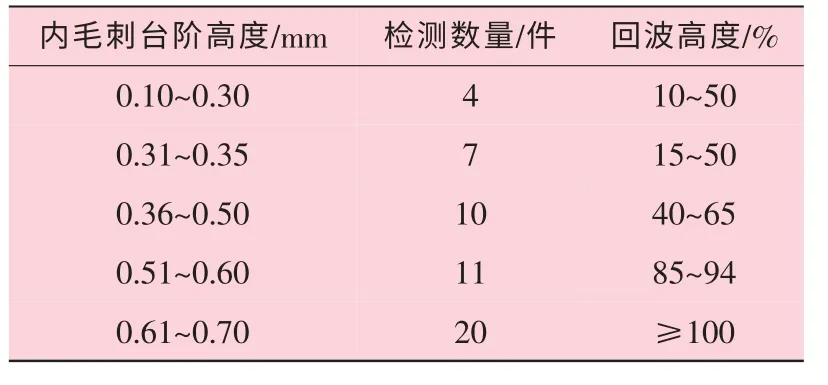

為進一步了解不同毛刺臺階高度的檢測狀況, 收集了Φ355.6 mm×8.7 mm 鋼管內毛刺缺陷試樣52 件和Φ219.1 mm×6.4 mm 試樣51 件進行了對比, 結果見表4 和表5。

表4 Φ355.6 mm×8.7 mm 鋼管內毛刺臺階高度與缺陷回波幅度統計結果 (焊縫單側)

從表4 和表5 可看出, 內毛刺高度≤0.5 mm時, 回波高度低于基準波高≤65%; 內毛刺臺階高度>0.5 mm 時回波高度明顯升高 (≥85%), 按照SY/T 6423.3—2013 判定為超標缺陷, 不合格。

表5 Φ219.1 mm×6.4 mm 鋼管內毛刺臺階高度與缺陷回波幅度統計結果 (焊縫單側)

3.3.2 對HFW 鋼管焊縫未熔合缺陷的檢測

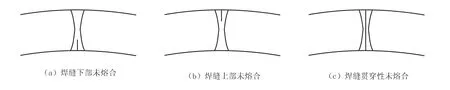

HFW 鋼管焊縫的未融合缺陷基本垂直于鋼管上下表面, 平行于焊縫延伸方向, 在焊縫中呈面狀分布。 根據未熔合缺陷在焊縫中分布的位置不同分為: 焊縫上部未熔合、 焊縫下部未熔合和焊縫貫穿性未熔合3 種情況(如圖6 所示)。

圖6 HFW 鋼管焊縫未熔合缺陷種類

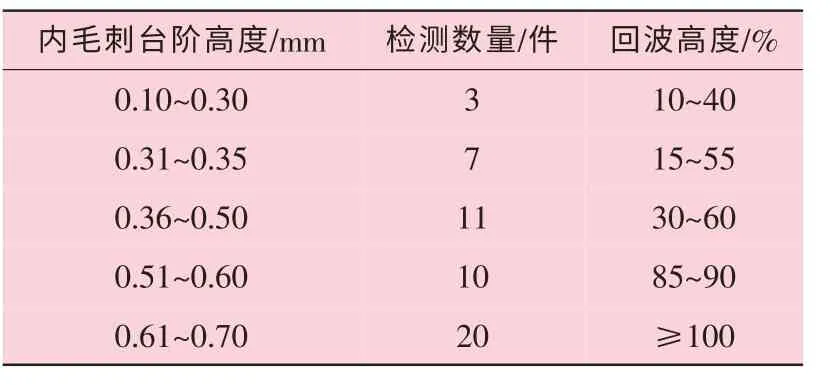

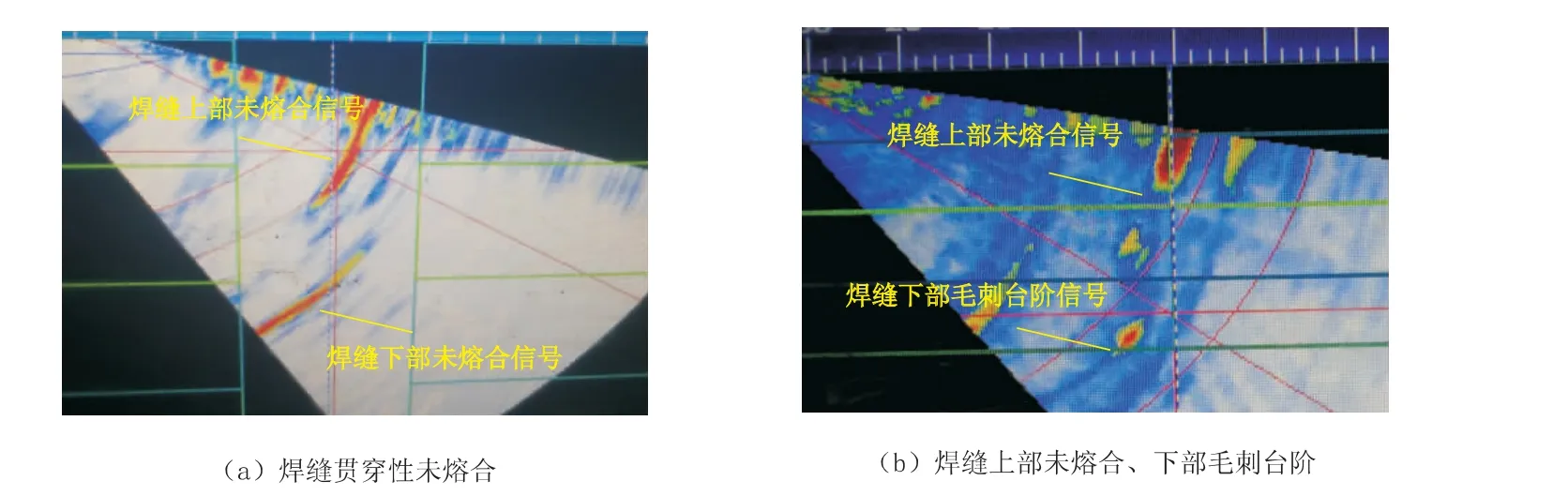

相控陣檢測對HFW 鋼管焊縫中的各種類型的未融合缺陷檢出率都很高。 由于未融合缺陷大多垂直于鋼管表面, 在焊縫兩側掃描檢測所顯示的回波幅度基本相同。 檢測出的未熔合缺陷圖像如圖7 所示, 檢測數據統計結果見表6。

從表6 可以看出, 相控陣檢測對未融合缺陷的檢出率高, 定位準確, 顯示缺陷的長度和深度值與缺陷的實際尺寸大小非常接近。 在不移動探頭的情況下, 能同時發現上焊縫未融合和下焊縫的毛刺臺階缺陷(如圖7 (b) 所示)。

圖7 相控陣檢測HFW 鋼管未融合缺陷圖譜

表6 焊縫未熔合缺陷檢測出的數據統計結果

3.3.3 對HFW 鋼管焊縫裂紋缺陷的檢測

HFW 鋼管焊縫的裂紋缺陷主要分布在焊縫區域的上下表面或近表面。 由于裂紋缺陷具有方向性強和面積性的特點, 焊縫一側掃描信號較低或無信號 (如圖8 (a) 所示), 而另一側檢測有顯示(如圖8 (b) 所示)。 考慮到裂紋缺陷的特性, 檢測時應在焊縫兩側均進行掃描探傷, 評定缺陷當量時, 以缺陷回波幅度高的一側為主。

3.3.4 對HFW 鋼管焊縫氧化物夾雜的檢測

HFW 鋼管焊縫組織中的氧化夾雜物尺寸較小,擠壓后沿壁厚方向形成條形的片狀缺陷, 以鏈狀存在于焊縫熔合線部位, 當夾雜物含量達到焊縫截面的5%以上, 或單個夾雜物面積尺寸較大時, 對焊縫沖擊韌性有較明顯的影響, 試樣斷口分布顯示為尺寸較小的灰斑。 此類缺陷的單個尺寸通常在10~20 μm, 當超聲波遇到尺寸小于1/2 波長的障礙物時, 會發生繞射現象而無法檢出。 只有當氧化夾雜物聚集形成大于1/2 波長的缺陷才可能被檢出。

4 結 論

(1) 外圓周向掃描檢測曲面工件時, 為達到良好的耦合效果, 在滿足穿透的前提下, 盡可能選擇激發孔徑小的探頭和楔塊。

(2) 超聲波相控陣技術檢測HFW 鋼管縱焊縫, 能較好地檢出HFW 鋼管焊縫中的各類缺陷,實時輸出A 掃描、 B 掃描、 D 掃描、 S 扇掃描等顯示方式, 檢驗員通過觀察直觀的圖形顯示就可做出判斷, 有助于提高檢測準確率和效率。

(3) 檢測焊縫裂紋缺陷時, 應在焊縫兩側均進行掃描探傷, 缺陷當量評定以波幅度較高一側為主。