自動控制理論在火電廠熱工自動化中的有效運用分析

遲 鵬,吳潤菲,李思博,蒙 磊

(廣東國華粵電臺山發電有限公司,廣東江門 529200)

現階段,國內大部分火電廠中,均引進了自動化控制技術。自動控制借助自動控制設施、自動化儀器等設備,促進工業生產效率提升、優化運行過程,減少人工勞動量,提升相關產業的經濟效益,創造可觀的勞動生產總值。

1 火電廠熱工自動化的應用現狀

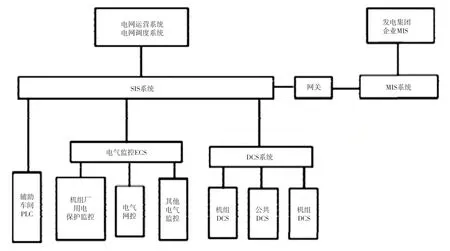

火電廠主廠房所應用的控制系統,如圖1所示,具有熱工自動化性能,系統中重點采取的是DCS技術理念,PLC作為一般性控制技術,應用于具有輔助性的車間系統中。此技術分配現象的關鍵因素在于:火電廠建設初期,DCS系統具有較高的成本價。火電廠相關管理人員,以經濟適用性為建設初衷,優化生產成本結構。為此,采取的折中措施為:鍋爐、發電機等具有持續性生產效能的設備,應為其配置信號模擬量,并保持比例科學性,以此開展DCS應用。其中DCS指分布式控制系統,或稱之為自動化控制系統。基于DCS的應用與成本均具有較高要求,在輔助性運行區域,引進的控制系統為PLC,以此減少成本支出。

在對比差異性運行周期內,鍋爐產生壓力變化差值。采取的對比方式為AP論域。首先應對燃燒時長采取優化調整措施,即發生負荷數值的大幅度變化問題,繼而提升燃燒速度。然而,煤質和爐況在選擇時,如若規格、容量、質量等方面存在差異,燃燒的效果具有一定程度的影響。在運行火電廠熱工自動化系統期間,隸屬度函數曲線發生了多樣化現象。曲線變化,造成模糊控制分析計算時,基于數據變化對曲線產生的適應性,引起計算數據發生魯棒性事件,造成模糊控制有失穩定性。

圖1 自動化系統構成圖

在開展鍋爐汽包液位測量計算工作期間,基于汽包液位所在控制系統,尚未開展有效的自動化控制措施,使鍋爐不具有自主平衡能力。在鍋爐出口位置,突發性發生蒸汽量提升,或者供水量發生緊缺。發生此類不穩定的鍋爐事件,究其原因在于:鍋爐尚不具有良好的反應能力,造成汽包熱量聚積問題,引起鍋爐內液體難以產生汽化,繼而在測量汽包液位時,發生數值偏差問題,結果相比常規數值較大。然而,如若開展反向操作,引起測量汽包液位所得數值偏小,造成汽包虛假液位的不良事件,不利于鍋爐開展生產活動。

現階段,國內火電廠具有的熱工自動化技術,具體表現為:自動化控制系統、自動化故障檢測、自動化防護技術、自動化報警系統四類。其中自動檢測模塊,實現了對火電廠環境中氣壓、溫度指數等數據的檢測,保障火電廠處于安全的運行環境,如若發生環境數據的突發性變形,便于相關工作人員采取有效措施,減少火電廠損失。故障自動化診斷與檢測系統中,針對火電廠內全范圍的運行設備、應用系統等采取有效檢測與診斷,如若發現故障問題,立即采取搶修、維護等措施,以此減少火電廠的經濟損失,保障火電廠處于安全的運行狀態。如圖1所示。

2 調節主蒸汽壓力

2.1 串級調節

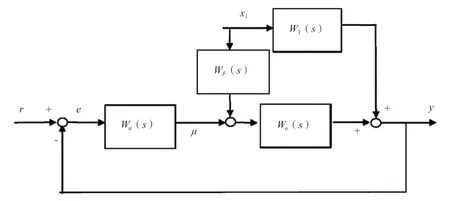

串級調節系統,將爐膛輻射信號認定為鍋爐內中間被調量,換言之,在鍋爐燃料旁側位置,增設一個階躍擾動設施,借助Matlab軟件開展仿真分析。相比單回路PID調節方式,以熱量信號為基礎開展的串級調節技術,有效改善了調節性能。因此,采取的串接調節措施為單回路PID調節,優化系統性能,因其具有抵抗燃料側的干擾特性,因此,具有良好的調節效果。與此同時,基于中間被調量的組成方式為:分量(隨機)、主分量。由此發現:隨機分量方式,極易造成串級調節的不穩定性。如若采取將中間被調量融合于串級調節的應用模塊中,即會減少調節期間發生動態問題,引起調節器產生較多誤操作,增加調節系統所具有的動態偏差效果。為此,在開展仿真試驗期間,應回避將中間被調量直接融合于串級調節程序中,以此保障串級調節的穩定性。如圖2所示。

圖2 新型串級調節系統

2.2 模糊調節

在串級調節系統中,將中間被調量認定為爐膛輻射信號,并且添加模糊濾波器設備,以此獲取串級模糊調節的新方案。其中鍋爐組成包括:關鍵性調節設施,以PD作為調節設備;副級調節設施為DZ(S),借助P完成調節措施;爐膛輻射信號中,選出的隨機分量,即為中間被調量,由E-(S)表示;由主蒸汽壓力測定的固有值,以P(S)表示;模糊濾波器,由F表示,針對中間被調量發生的動態變化,相應產生變化;調節器中,D:(S)用于表示在隨機變量發生動態變化時,應給予的能量補償。

2.3 PID調節器、Smith預估器的調節措施

火電廠鍋爐的特征為熱慣性數值大以及鍋爐容量大,為此,調節對象應具有退延性和主蒸汽壓力等特征。通常情況下,退延性為引起調節系統變化的關鍵性因素,比如調節時間增加、超調量數值提升等均影響設備的穩定與安全,甚至對機組發電所具有一定程度的干擾。PID調節器與Smith估器,兩者系統作為現代化工業生產模式中,用以改善退延性的一般性措施,并具有良好的應用效果。此種調解措施,基于對PID調節器、Smith預估器兩者系統運行不良的充分考量,并為其開展最優控制思想,以二次型問題為基礎,開展優化配置,保障最優的調解措施施。PID調節器、Smith預估器兩者調解措施,在運行期間,具有相對發展成熟的理論、閉環調解簡易化、動態化調解能力等優勢。

3 熱工自動調節

3.1 理論

在國內自動化技術日益進步的背景下,火電廠熱工自動化技術在此期間,獲得相適應的發展活力。現階段,國內火電廠中,控制設備應用占比較大的為PID調節器。在信息技術獲取高速發生的同時,DCS系統應運而生,兼具現代化控制理念、智能化控制技術雙重優勢,并借助其優勢,發展成頗具穩定性與安全性的控制系統。例如,在探索Smith預估控制的具體措施期間,實現了對過熱氣溫的良好控制;有學者在Smith預估控制研究中,總結出PID控制與數據采集兩者相結合的理論,以此獲取全新的控制系統,提升了鍋爐溫度控制的精準度;更有學者則借助廣義思想中的預測控制(GPC)理論,實現了對鍋爐氣壓的有效測量與控制,彰顯出熱工自動化的應用價值;有學者提出借助模糊神經網絡算法,針對汽輪機故障開展診斷與控制,具有良好的實踐效果。

在自動控制熱工自動化技術的發展進程中,眾多企業參與更為先進控制應用的研發活動中。例如:德國西門子公司,將模糊控制與DCS雙項技術實現了結合,將熱工自動化良好形成應用模塊,便于用戶個性化設定與添加,為熱工自動化發展提供了全新的平臺。在熱工自動化技術日益發展進程中,社會組織對此項科研開展持續性深入探索,以此嘗試獲取更為先進的控制措施,逐漸從理論層次發展至實踐活動中,為自動控制理念的多元化發展提供契機。

3.2 信息系統延展性

自動化控制系統的運行,依賴于信息技術。信息技術作為自動化控制系統的運行基礎,使其成為具有綜合功能的信息管控應用型系統。DCS系統規模在熱工自動控制中逐漸發展成熟,其架構模式成功獲取了相關市場的廣泛認可與應用。此外,DCS系統,應結合PLC控制系統實現信息系統的延展,升級更為高級的應用系統,提升DCS系統應用的適用性。

3.3 高級算法

在自動化技術發展進程中,自動控制系統中的高級算法獲取了廣度發展,功能性日漸豐富、應用領域呈現廣泛性。例如,ZT600系統,此系統中借助自動控制理念,具備故障檢測、報警、維修三項自動化控制功能,為其系統運行提供了多元化功能,促進此系統的應用企業獲得良好控制效果,提升生產效率。在自控理念下,逐漸衍生出算法控制,此類控制具有較高的精準度,應成為自控理念未來發展趨勢。

4 結束語

綜上所述,自控理念融合于火電廠期間,促進火電廠企業獲得較高的生產能力,并對生產流程有效開展了智能化檢測與系統控制,促進火電廠優化人資結構,減少生產成本,推動火電廠企業具有現代化運行能力。