老化油處理工藝技術研究及應用方案

解順亭 孫闖 侯玲

摘要:隨著三次采油在油田中后期的大量開發(fā)應用,原油采收率的不斷提高,采出液的乳化程度和組成復雜程度大幅度提升,加之在運輸、靜置、溫度、油田化學劑和各類雜質的共同作用下,出現(xiàn)了結構和形態(tài)多樣且以乳狀液形式穩(wěn)定存在于整個處理系統(tǒng)各個環(huán)節(jié)的老化油,嚴重影響聯(lián)合站及轉油站運行,研究老化油脫水工藝技術勢在必行,也有著不錯的市場前景。

關鍵詞:老化油;原油;脫水;技術

1 老化油現(xiàn)狀研究

1.1 老化油的來源、組成及危害

1.1.1 老化油的來源

老化油的來源復雜,在油藏開發(fā)初期老化油主要來源于鉆井過程中的井管外漏、落地原油、鉆井廢液以及在試油試采過程中添加了大量油田化學劑的乳化原油;在生產(chǎn)過程中,主要來源為:集輸系統(tǒng)、廢液池、落地原油、罐底污泥等。

1.1.2 老化油的組成

老化油的來源多樣導致其組成極為復雜,不同來源的老化油均不盡相同,老化油的形成原因與組分密切相關:一方面,油田化學劑在三次采油中的大量運用使得老化油中聚合物、堿、表面活性劑與天然表面活性物質如膠質、瀝青質共同作用,老化油乳化程度提高。另一方面,老化油中還含有黏土、泥沙、機械雜質、懸浮物、硫化物以及金屬氧化物膠團等常規(guī)物質,在懸浮物以及固體顆粒、金屬氧化物、硫化物膠團的共同作用下,老化油的穩(wěn)定程度進一步加強。

1.1.3 老化油的危害

(1)老化原油的性質穩(wěn)定,密度介于正常原油與水之間,在重力沉降作用下始終存在于脫水原油與水相之間,使得脫水效率降低,油相與水相分離進度被大大延緩,增加了沉降時間,增大了運營成本;

(2)老化油乳狀液中裹挾了大量的具有強導電性能的泥沙、黏土等機械雜質,在進入電脫水器后極易形成短路使設備跳閘,甚至發(fā)生安全事故,損壞電脫水器設備;

(3)聯(lián)合站脫水系統(tǒng)中的老化油在儲集和運輸中,硫酸鹽還原菌會大量的增殖,增殖的原料與能量就來源于原油中的硫酸鹽。在有氧呼吸或無氧呼吸過程中硫酸鹽還原菌會生成硫化氫,腐蝕金屬生成硫化亞鐵膠團,膠團與硫酸鹽還原菌的絮狀結構共同作用使老化原油的穩(wěn)定性進一步加強。

1.2 老化油處理現(xiàn)狀

1.2.1 熱化學脫水技術

熱化學脫水技術,顧名思義是同時采用加熱升溫和投加破乳劑的方法對老化油進行脫水處理。其原理是:一定的溫度條件下,通過投加破乳劑,改變老化油乳化液類型,作用并減小其油/水界面膜的剛性、粘度,為水分子靠近與聚結沉降提供有利環(huán)境,以達到油/水分離的目的。

1.2.2 超聲波脫水技術

超聲波脫水技術是依托空化、機械振動和熱效應,來降低老化油的油/水界面膜剛性、粘度,并使性質不同的兩相流體介質產(chǎn)生位移效應,以實現(xiàn)油/水分離。空化時所形成的微小氣泡能夠加大兩相流體介質接觸面積,良好促進相間反應發(fā)生;另外,由于空化時微小氣泡產(chǎn)生和破裂速度很快,促使局部產(chǎn)生高溫高壓,這種情況的發(fā)生,使得一些在通常情況下需要加溫加壓條件下發(fā)生的反應,在常溫常壓下就可以順利完成,有效節(jié)省了建設投資與生產(chǎn)運行成本。

1.2.3 微生物脫水技術

微生物脫水主要采取兩種方式,即生物破乳與生物降解。生物破乳是通過與原油乳狀液有關的環(huán)境中篩選適合菌種后,對菌種進行增值培養(yǎng),利用產(chǎn)生有破乳優(yōu)勢的菌群或具有表面活性的菌體代謝產(chǎn)物來代替破乳劑和絮凝劑,對老化油進行脫水處理。生物降解是通過調節(jié)環(huán)境溫度、濕度、pH 值并且投加富含營養(yǎng)物質的鹽類物質,幫助促進嗜油細菌進行生理活動,以降解污染物。

2 老化油處理技術研究

2.1 研究目標、思路

本項目研究目標是:(1)將老化油經(jīng)破乳后油的含水率降低至 10%左右,通過帶輸解決老化油罐存高帶來的運行壓力;(2)實現(xiàn)現(xiàn)場快速破乳、油/水分離及低成本、適用性強的老化油處理技術與工藝。研究思路是:通過老化油組成及形成機制分析,油/水比、溫度、加熱攪拌時間、攪拌速度、藥劑加量等因素對破乳、脫水效果的影響研究,確定主體工藝;其次,在主體工藝確定的基礎上,對涉及工藝參數(shù)進行優(yōu)化,并開展中試等適應性研究,最終完成工藝與參數(shù)確定;最后,根據(jù)工藝及參數(shù),對相關設備進行設計計算與選型。

2.2 老化油性質分析

現(xiàn)對該老化油含油、含水進行了分析,實驗結果如下:

常溫下,該老化油呈粘稠狀固體,不具有流動性,將其加熱至 90℃也未溶化為液態(tài)。因此將該油樣與水重量比 1:1 混合,并添加了 0.5%的專用破乳劑后,加熱觀察流動性,發(fā)現(xiàn)當溫度升高至 60℃以后逐漸溶化為液態(tài)油樣。

2.3 老化油破乳效果影響因素

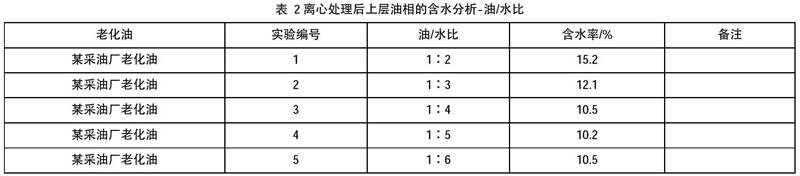

2.3.1 油/水比例對老化油破乳效果的影響

由于老化油的粘性大、水分散性差,直接加入水溶性破乳助劑,效果不理想,考慮在老化油中加入一定比例的水,使得老化油與水混合,使水溶性破乳藥劑與老化油充分接觸,以達到破乳效果。實驗方法:將老化油和水分別按照 1:2、1:3、1:4、1:5、1:6 的比例進行混合,將已調整好油/水比的實驗油樣放置在 60℃的水浴鍋中加熱,添加 0.2%的破乳劑于實驗油樣中,加熱攪拌、充分混合 40min;,最后離心機轉速為 2400r/min 的條件下離心 10min 進行脫水處理,以脫水后上層油樣含水率為指標,考察油/水比對破乳效果的影響。

當其他條件一定時,隨著加入水量的增多,油相的分散效果也有所增加,破乳效果明顯,離心處理后的上層油樣含水率逐漸降低,但當加水比例超過 1:4 后,隨著水量的增加,離心處理后的上層油樣含水率變化不再明顯。因此,篩選出的油/水最佳比例為 1:4。

2.3.2 溫度對老化油破乳效果的影響

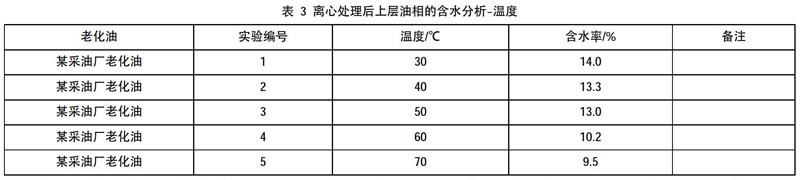

由于不同溫度下,老化油流動性差異較大,及溫度對藥劑作用效果影響較大,因此篩選出破乳效果最佳時的溫度是非常關鍵的影響因素之一。

實驗方法:將老化油和水按照 1:4 的比例進行混合,將已調整好油/水比的實驗油樣分別放置在 30℃、40℃、50℃、60℃、70℃、80℃下的水浴鍋中加熱,添加0.2% 的破乳劑 于實驗油樣中,加熱攪拌 40min;最后離心機轉速為 2400r/min 的條件下離心 10min 進行脫水處理,以脫水后上層油樣含水率為指標,考察溫度對破乳效果的影響。

從表3中可以看出,該老化油樣對于加熱溫度的變化規(guī)律是:隨著溫度的升高,離心處理后上層油相的含水逐漸降低,當油樣加熱溫度高于 60℃以后,離心處理后上層油相的含水變化不再明顯,因此篩選出的最佳破乳溫度為 60℃。

2.3.3 破乳劑加藥量對老化油破乳效果的影響

實驗方法:將老化油和水按照 1:4 的比例進行混合,放置在 60℃的水浴鍋中加熱,加入 0.05%、0.1%、0.15%、0.2%、0.25%的破乳劑于實驗油樣中,最后離心機轉速為 2400r/min 的條件下離心 10min 進行脫水處理,以脫水后上層油樣中的含水率最低為選擇指標。

從表 4可以看出,該老化油對于破乳劑加量的變化規(guī)律,破乳劑加量過大過小不利于破乳,當破乳劑加量低于 0.2%時,破乳效果較差,但隨著藥劑加量的增加,離心處理后上層油相的含水逐漸降低,當破乳劑加量為0.2%時,破乳效果最佳,離心處理后上層油相的含水較低,繼續(xù)增大破乳劑加量,離心處理后上層油相的含水變化不再明顯,因此篩選出調節(jié)劑的加量為?0.2%。

2.3.4 離心轉速對老化油破乳效果的影響

實驗方法:將老化油和水按照 1:4 的比例進行混合,放置在 60℃的水浴鍋中加熱,添加 0.2% 的破乳劑 于實驗油樣中,加熱攪拌 60min;最后離心機轉速為 1800r/min 2000r/min、2200r/min、2400r/min、2600r/min 離心 10min 進行脫水處理,以脫水后上層油樣含水率為指標,考察離心機轉速對破乳效果的影響。

從表5可以看出,該老化油對離心轉速的變化規(guī)律,隨著離心機轉速的增加,離心處理后上層油相的含水逐漸降低,當離心機轉速超過 2400r/min 時,離心處理后上層油相的含水率不再有明顯變化,因此篩選出的最佳離心機轉速為 2400r/min。

2.3.5 離心時間對老化油破乳效果的影響

實驗方法:將老化油和水按照 1:4 的比例進行混合,放置在 60℃的水浴鍋中加熱,添加0.2%的破乳劑于實驗油樣中,,最后離心機轉速為 2400r/min、的條件下離心 5min、10min、15min、20min、25min 進行脫水處理,以脫水后上層油樣含水率最低為指標,考察離心時間對破乳效果的影響。

從表6 中可以看出,該老化油對于離心時間的變化規(guī)律,當離心時間小于 15min 時,離心處理后上層油相的含水率明顯較高;當離心時間超過 15min 后,離心處理后上層油相的含水變化不再明顯,因此篩選出的最佳離心時間為 15min。

2.3.6 最佳實驗條件下的重復試驗

經(jīng)過篩選,最終確定的各實驗條件為:將老化油和水按照 1:4 的比例進行混合,放置在 60℃的水浴鍋中加熱,添加 0.2%的破乳劑最后離心機轉速為 2400r/min 離心 15min 進行脫水處理。按照上述實驗方法分別對三種老化油進行最佳實驗條件下的重復性實驗,實驗結果見表 7 所示:

從表 7可以得出,在篩選出來的最佳實驗條件下,三種老化油樣經(jīng)過處理后上層油樣的含水率均低于 10%,達到了老化油預處理的標準,預處理的原油可根據(jù)生產(chǎn)情況帶輸,處理后產(chǎn)生的水進污水系統(tǒng)(產(chǎn)生的污水是否對污水系統(tǒng)產(chǎn)生影響后續(xù)研究)。

3 老化油最終處理工藝

經(jīng)過上述實驗的研究,制定出老化油的處理工藝流程如下:將老化油與一定比例的水進行混合,在加熱攪拌狀態(tài)下,再將破乳藥劑加入反應罐內,使得藥劑能與老化油充分接觸,打破油/水界面,改善油水界面膜性能;再加入專用破乳劑后,進入離心機進行固液分離,分離后的油進入儲油罐,分離出來的水進入儲水罐,儲水罐中的水可作為接收罐中補充水循環(huán)用或進入污水系統(tǒng)。

參考文獻:

[1]張巖.關于采油工藝技術新進展的探究[J].科技風,2012,08:118.

[2]曾玉強,劉蜀知,等.稠油蒸汽吞吐開采技術研究概述[J].特種油氣藏,2006,06:5-9+105.