試制階段沖鉚工藝參數開發及質量監控方法

鞏啟亮

摘 要:汽車車身中新材料、新工藝的應用越來越廣泛。例如:0.5mm鋼板的使用,鑄鋁零件、鋁沖壓件的使用,SRP、FDS等連接工藝的應用。新材料的性能、新工藝的參數在試制階段的充分驗證,不僅可以減小后期項目階段的風險而且可以加快項目進度。TOX ?Clinch一般用在厚度差異較大鋼板的冷連接上,本文介紹了在試制階段如何選擇TOX ?Clinch的模具型號,如何確定壓力參數,進行質量監控的方法等。該方法同樣適用于其他新型連接工藝關鍵參數的確定過程。

關鍵詞:Clinch;試制;沖鉚工藝;參數;質量控制

1 TOX連接技術原理

TOX連接技術也被稱為可塑性薄板的不可拆卸式點連接技術,TOX連接技術是這種技術的注冊名稱,在上世紀90年代就已作為板件連接的標準工藝廣泛用于工業發達國家。

TOX連接技術采用TOX氣液增力缸式沖壓設備及TOX專用標準連接模具,在一個沖壓過程中,依據板件本身材料的擠壓塑性變形,而使兩個板件在擠壓處形成一個互相鑲嵌的圓形連接點,由此將板件點連接起來。整個過程可以細分為:A初壓入、B擠壓、C形成上部輪廓、D充滿環形空間、E凸模側的板件材料向側面移動、F形成TOX圓連接點。TOX Clinch連接的設備主體包括:TOX氣液增力缸、機體、控制系統。設備的沖壓力是通過外接壓縮空氣驅動的設備自帶的油壓缸實現的。

2 TOX連接技術的優點及在汽車行業的應用

TOX連接技術在某些方面比傳統的點焊更有優勢:可以連接多層板以及有鍍層的板件或鋁、銅及不銹鋼板件;可以連接噴漆板件、不同標準板件、厚度差異大板件以及有中間夾層的板件;TOX連接不破壞連接點外板表面鍍層,所以不會影響連接點處抗銹抗腐蝕能力;TOX連接點處沒有熱變形,不會造成連接點處應力集中;TOX連接點材料冷作硬化、沒有微觀損傷,組織更細密,可以得到更優的動態疲勞連接強度。據TOX廠家驗證,TOX連接點的動態疲勞連接強度是點焊的2~3倍。

鋼材的汽車發動機罩蓋內板板厚一般在0.5~0.6mm,加強板厚度可達1.2mm。如果使用傳統點焊,很容易造成焊核位置偏離、燒穿等缺陷,給后續質量控制帶來較大難度。由于TOX連接技術在厚度差異較大板材連接中的技術優勢,發動機罩蓋內板與加強板的連接會優先考慮采用TOX連接技術。

3 Clinch模具選型、參數確定的意義及方法

3.1 Clinch 模具選型、參數確定的意義

試制的目的是為了驗證產品結構是否滿足設計意圖,新工藝是否滿足產品設計和性能要求。Clinch連接是車身制造中相對比較特殊的制造技術,Clinch點的質量直接關系到前蓋總成的質量。與發動機罩蓋相關的試驗有碰撞試驗、耐久試驗、行人保護等,所以Clinch的參數在試制階段一定要開發準確。同時在試制階段準確選定模具型號和參數值也為后續量產提供了技術參考。

3.2 Clinch模具選型、參數確定的方法

Clinch點最重要的性能是抗拉和抗剪強度,性能驗證需要用特定的設備來完成,主機廠一般沒有這種設備和技術,所以由于技術的專利性和特殊性,Clinch點所用模具的選型和壓力參數值的確定是由蘇州TOX公司協助完成的,主要過程有模具及參數初選、制作試驗料片、質量檢驗、現場調試四個過程。

模具選型及參數確定前需要提供給TOX試驗用的材料及每個Clinch點的信息。Clinch點的信息包括點的抗拉抗剪強度,點的板材料信息、板厚信息、板材之間是否涂膠等。不同鋼廠生產的即使同樣材料牌號的板材機械性能也是有差異的,為保證參數的準確性,試驗料片一定要用實際生產的材料,并且如果板材的鋼廠發生變化、板材之間增加了涂膠或者取消了涂膠,按標準都是需要重新做試驗的。試驗料片的數量和大小以TOX點的要求為準,料片尺寸過小會造成料片無法在性能試驗設備上定位。一般來說,試驗料片的尺寸為:長80mm,寬25mm,模具選型和壓力參數確定各需40片料片。

3.2.1 模具及參數初選

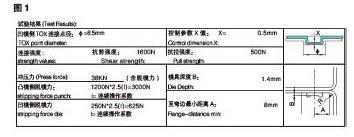

依據每個點的位置、空間大小、板材信息、板厚信息、Clinch點的設計抗拉和抗剪強度數值初步選定模具型號。上圖Clinch點所在凸臺大小為20mmX30mm,依據該信息初步選定點徑大小為8.5mm。點的設計抗拉強度 Pull strength≥500N,抗剪切強度 Shear strength>1500N.加強板材料為:鍍層(P-S):GMW2M-ST-S-CR3-HD60G60G-U 板厚:1.2mm,內板材料為:鍍層(D-S):GMW2M-ST-S-CR3-HD60G60G-U板厚:0.5mm。綜合以上信息,初選凸模型號為157037,凹模型號為361368,沖壓力范圍為20~50KN。

3.2.2 制作試驗料片

使用選定的模具,在不同的沖壓力下做Clinch點,記錄下沖壓力的值和對應的底厚值。制作試驗料片用于驗證某沖壓力下點的抗拉和抗剪性能是否滿足設計要求。底厚值是主機廠試制和量產階段質量監控的主要手段,料片的底厚值會作為該沖壓力下的底厚標準值。

3.2.3 質量檢驗

質量檢驗主要有剖面檢驗、抗拉強度檢驗和抗剪強度檢驗三方面。剖面檢驗是TOX公司依據TOX連接技術的特性而制定的,通過剖面的點徑等多個關鍵尺寸來判斷該點的板材之間的連接狀態。抗拉力測試是指將料片固定在抗拉試驗機上,通過料片的破壞性試驗確定該點的抗拉強度值。同樣道理,抗剪力測試是通過料片的破壞性試驗確定點的抗剪強度值。考慮到實驗室與車間的差異,TOX在抗拉和抗剪試驗時會乘一個安全系數。

通過大量試驗會得出如下試驗報告,試驗報告中需要關注的是,試驗結果中的凹模側點徑、控制參數X值(底厚值)、抗剪強度、抗拉強度、沖壓力等參數。沖壓力表示在實際生產中要使用38.5KN的力,凹模側點徑表示用該套模具和沖壓力的情況下clinch的直徑,抗剪強度和抗拉強度表示Clinch點可達到的抗剪強度和抗拉強度的最小值。在工件材質及厚度一定、模具一定的條件下,控制參數“X”只與連接時的沖壓力(TOX氣液增力缸的工作油壓)有對應關系,工作油壓越高,控制參數“X”值越小;反之,工作油壓越低,控制參數“X”值越大。底厚值表示該點的中心點的底厚值,Clinch點的底厚是不均勻的,在中心點處底厚最薄,報告中的底厚值是指最薄點的。底厚值公差為+/-15%,報告里底厚標準值為0.5mm的點,實際生產過程中底厚在0.425~0.575mm都是合格的,見圖1。

3.2.4 Clinch現場調試:

從試驗報告得知,沖壓力為38KN時,點的抗拉和抗剪強度是符合要求的。TOX Clinch用的是氣液增力缸式沖壓設備,需要將試驗報告中的沖壓力轉換為沖壓設備的氣壓值或液壓值才可用于實際生產。數值轉換和設備所用的氣缸種類直接相關。從下圖的氣缸銘牌可以看出氣缸種類是Q-K08型的,查表得知Q-K8氣缸在氣壓6 bar,油壓327bar的條件下最大可輸出67.4KN的沖壓力。現場調試時首先將氣壓設置為6bar,根據比例式67.4KN/38KN=327bar/X bar可算出油壓在184.3bar時,輸出的沖壓力為38KN,所以將油壓值設定為184bar。在6bar 氣壓、184bar油壓情況下制作零件,對比零件底厚值與試制料片的標準底厚值,如果零件底厚值大于標準底厚值就增大油壓,如果小于標準底厚值就減小油壓。為保證后續生產的穩定性,調試中底厚值要盡可能接近標準值。

3.2.5 Clinch質量監控:

調試穩定后,生產中Clinch質量的監控主要通過測量Clinch點的底厚。Clinch點的底厚是不均勻的,中心點最薄,越往外越厚,測量時一定要注意測量Clinch的中心點。底厚的公差范圍為+/-15%。一般來說,底厚在公差范圍內的點,抗拉、抗剪強度等性能都是符合要求的。當生產中遇到底厚超差時一定要找出原因,必要時可與TOX廠家聯系或者重新做實驗。

在設備、壓力參數、模具狀態不變的情況下,對質量影響最大的是材料本身和表面狀態。零件表面有油污、搭接面貼合狀態不良等都會直接影響Clinch的質量。即使材料牌號相同,不同鋼廠的板料機械性能都是不同的,所以材料牌號更換或者材料廠家更換都需要重新做實驗確定沖壓力,而不能直接沿用原來的參數。

除此以外,在生產中還應注意:凸、凹模上下要對中,對中不好會造成板材撕裂,模具壽命降低;工件應平放在凹模上,或夾具上;如果發現連接不好,不允許再次在同一位置沖鉚;模具不能打在工件折彎厚的圓角上;應經常清楚凹模內的金屬屑;定期檢查模具內的脫模彈簧;定期檢查模具內的導向裝置;定向裝置定期進行潤滑保養。

4 結論

文中給出了試制階段TOX Clinch模具選型及參數確定的方法,文中的思路和方法也適用于與Clinch類似的SPR、FDS等工藝參數的確定。

參考文獻:

TOX PRESSOTECHNIK 德國托克斯連接技術.