定制家居柔性化生產線控制系統信息交互模型

張國梁,侯曉鵬,蔡振江,邸賀安,王燕龍

(1. 河北農業大學林學院,保定 071000;2. 河北依麗蘭家具有限公司,雄安新區,071600;3. 中國林業科學研究院林業新技術研究所,北京 100091;4. 河北農業大學機電工程學院,保定 071000;5. 河北農業大學園林與旅游學院,保定 071000)

0 引 言

工業化 4.0和智能制造的發展使家居市場及生產方式發生了較大變化[1-2],基于較強的動態響應能力和對個性化需求的適應性,大規模定制(Mass Customization,MC)成為信息時代家居制造業發展的主流模式[3]。定制家居制造企業在柔性化生產線規劃和建設中,皆會根據生產工藝的特點和要求,在某個工段或某項工藝需求上采購某些設備制造廠家的某種獨特功能的設備[4-5],例如金田豪邁的開料鋸、躍通的木門加工設備、意瑪的封邊機或是埃夫特的噴涂機器人等。這些設備制造廠商根據生產成本、功能的不同而采用不同廠家、不同總線的控制系統[6-8],因此大規模定制家居制造企業采購這些設備后,如何將其關聯起來,形成前后動作互動、報警信息關聯的柔性化生產線,實現生產線數據信息的前后傳遞成為工業化4.0背景下急需解決的關鍵問題[9-10]。

針對生產現場數據實時采集與傳輸的研究已經比較深入[11-12]。LoRa技術在工業無線傳輸領域的應用優勢[13-14],使其可用于工廠車間節點數據信息的無線傳輸設計[15],宦娟等[16]基于窄帶物聯網技術實現了養殖塘多傳感信息的遠程采集與數據存儲。汪鳳珠等[17]基于ZigBee網絡和TCP/IP協議構建了鹽堿地田間監控系統。統一了各種OPC 技術規劃的OPC UA具有跨平臺性、可互操作性、安全可靠[18-19]。基于OPC UA開發的工業現場通信中間件[20-22]可通過Modbus TCP/IP協議讀取數據并以統一格式在OPC UA服務器地址空間中存儲[23]。在農機制造物聯網的研發中,PLC可通過OPC Server與多個工位進行信息交互[24-25]。

已有研究為數據信息交互和產品的智能制造提供了可以借鑒的思路,但其研究的現場設備層的總線類型相對單一。本文主要針對定制家居柔性化生產線存在的總線協議眾多、數據接口不統一的問題,研究其控制系統的數據信息交互方法;使用面向對象編程的設計思路,建立數據信息交互模型;采用Modbus TCP/IP協議實現不同類型控制器間的信息流轉和數據傳遞。

1 定制家居柔性化生產線控制系統總體結構

1.1 定制家居柔性化生產線工藝流程

定制家居的柔性化生產和智能制造一般包括 4個組成部分,即智能加工中心和生產線、智能化生產控制中心、智能化生產執行過程管控和智能化倉儲/運輸與物流[26]。根據定制家居的生產工藝,其柔性化生產線如圖 1所示,包含基材分揀、開料、打孔、封邊和包裝等工序。

1.2 控制系統總體結構

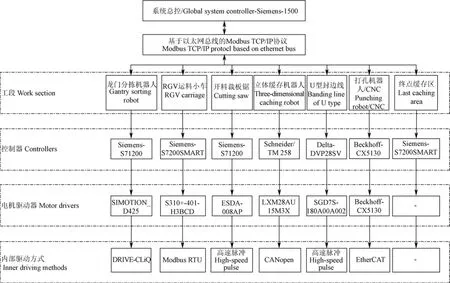

選取圖 1中部分單機,建立定制家居柔性化生產線模型控制系統,典型的控制系統總體結構如圖2所示。

圖1 定制家居柔性化生產線工藝流程Fig.1 Technological process of flexible production line for customized home furnishing

圖2 定制家居柔性生產線模型控制系統框架Fig.2 Control system structure of flexible production line model for customized home furnishing

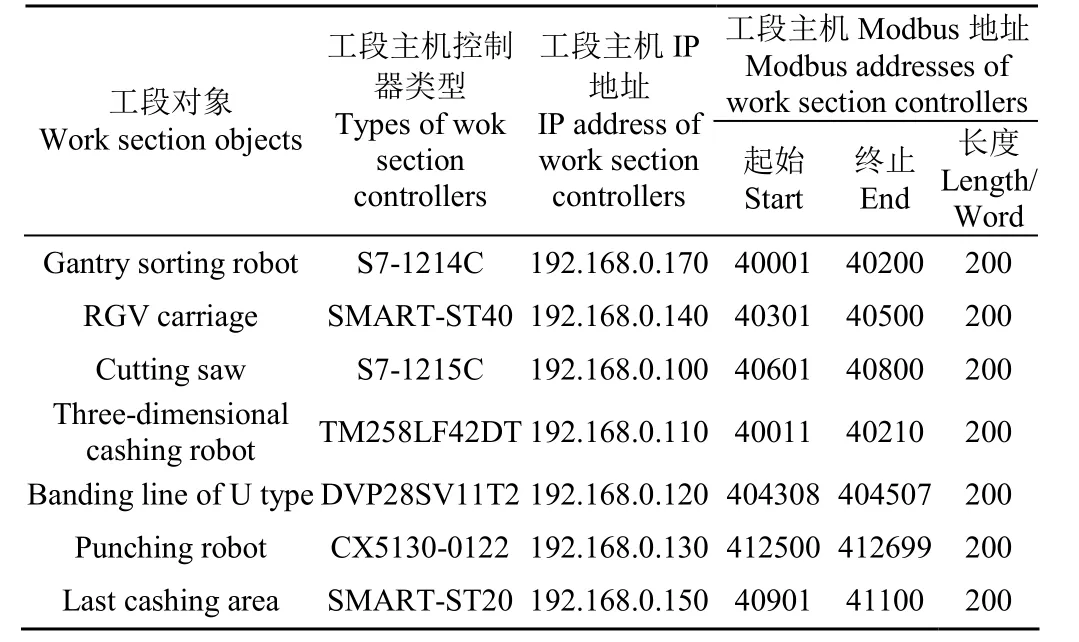

根據定制家居柔性化生產工藝流程,選取的典型工段依次為龍門分揀機器人、RGV運料小車、開料裁板鋸、立體緩存機器人、U型封邊線、打孔機器人和終點緩存區。每個工段所用控制器的類型各不相同,所對應的伺服驅動器和內部傳輸協議也有差別[27]。

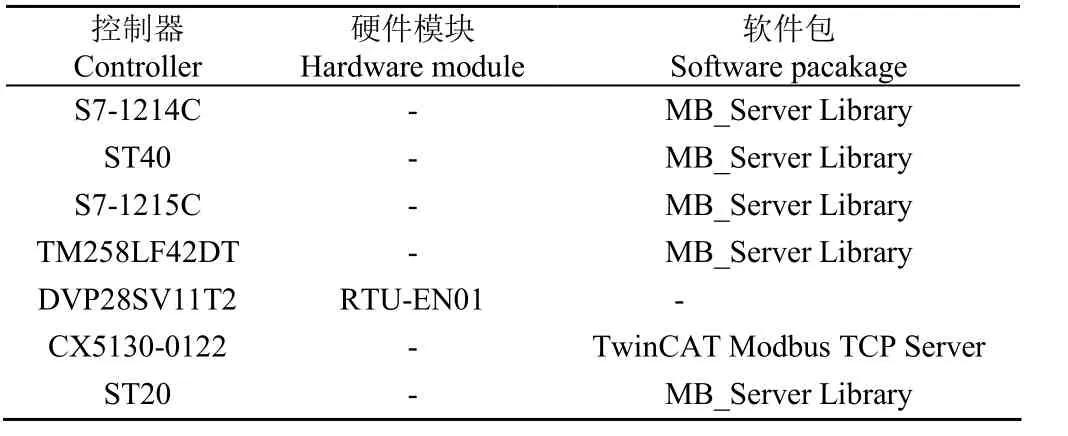

各工段控制器與總控的數據傳輸方式采用基于以太網總線的Modbus TCP/IP協議。總控作為客戶端對作為服務器的各工段控制器進行讀寫操作,在TIA Portal軟件中,通過調用Modbus TCP塊庫中的Modbus TCP Client功能塊實現通信。而為將各個工段的控制系統整合到Modbus TCP/IP協議,需為各工段控制器增加相應的硬件設備或者調用相應的軟件程序,如表1所示。

其中,RTU-EN01為 Modbus TCP 遠程I/O通訊模塊;TwinCAT Modbus TCP Server是Modbus通訊的驅動軟件程序;S7-1200系列PLC要求固件版本在V2.0及以上;SMART系列PLC要求固件版本在V2.2及以上。調用MB_Server Library的控制器,其集成的以太網口需支持Modbus TCP/IP協議。

表1 各工段控制器硬件擴展或軟件調用Table 1 Hardware expansion or software calling of single equipment controllers

2 數據信息交互模型與方法設計

2.1 數據信息交互模型總體框架

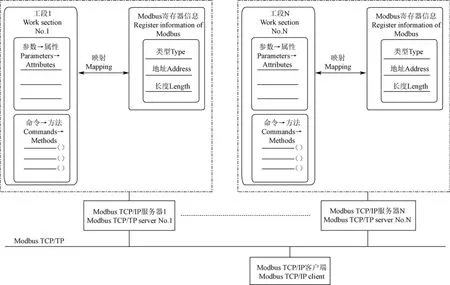

采用面向對象編程的設計思路[28-29],即以類和對象對工段進行建模。將柔性化生產線的每一工段定義為一個類對象,將該工段完成加工生產所需的輸入/輸出指令和工藝參數定義為對象的方法和屬性。

將定制家居柔性化生產線的類分為公共類和私有類 2種,公共類主要面向加工工件信息(加工編號、長度、寬度、厚度、數量)和工段的電氣控制如電機驅動、指令輸入、狀態輸出等,而私有類則主要針對具體工段的工藝參數。具體工段類對象通過繼承父類(私有類)和公共類而建立。

將類對象的屬性和方法與工段主機 Modbus寄存器地址信息(類型、地址和長度)建立映射關系。各工段主機作為Modbus TCP/IP服務器,系統總控作為Modbus TCP/IP客戶端實現數據信息的交互。基于Modbus TCP/IP協議的定制家居柔性化生產線模型控制系統的數據信息交互模型總體結構如圖3所示。

圖3 數據信息交互模型總體框架Fig.3 Overall structure of data information interaction model

2.2 柔性化生產線工段類建模

2.2.1 柔性化生產線公共類設計

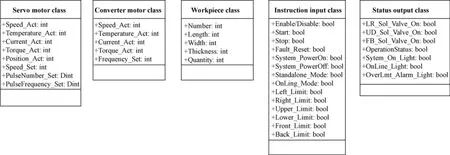

柔性化生產線的加工對象是具有一定尺寸和加工編號信息的板材,通過一個公共的加工板材類表示;每一工段皆有系統工作/停止、限位、聯機總控/單機運行等輸入信號,通過一個公共的指令輸入類表示;工段的啟停指示燈、聯機/單機狀態、超限報警、電磁閥動作等輸出信號,通過一個公共的狀態輸出類表示;驅動電機可能是伺服電機或變頻電機,分別通過一個公共的伺服電機類和變頻電機類表示。使用統一建模語言UML,5個公共類及屬性定義如圖4所示,從左到右依次為伺服電機類、變頻電機類、加工工件類、指令輸入類和狀態輸出類,每一類中列出了常用的公有屬性。

圖4 公共類設計Fig.4 Public classes design

2.2.2 柔性化生產線私有類設計

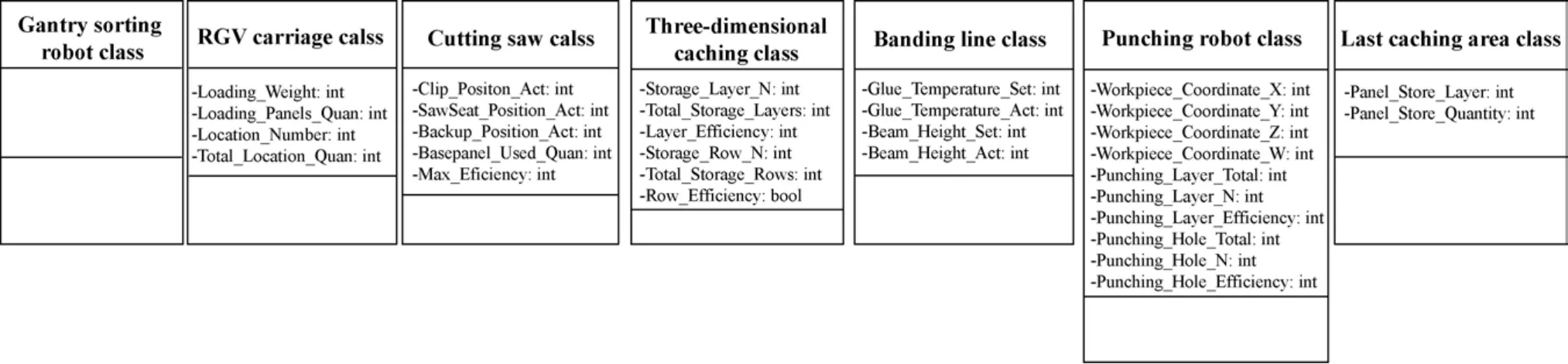

根據圖2,定制家居柔性化生產線模型控制系統的工段數量為7,為每一工段定義一個私有類,如圖5所示。

圖 5中由左至右的私有類依次對應龍門分揀機器人工段、RGV運料小車工段、開料裁板鋸工段、立體緩存機器人工段、U型封邊線工段、打孔機器人工段和終點緩存區工段。各工段私有類的私有屬性分別對應圖 5中類圖中的字段。需要說明的是,龍門分揀機器人工段依靠三軸伺服電機完成基材板從立體原料庫到輥臺的傳遞,為此不設置私有屬性和方法,從公共類中繼承。

圖5 私有類設計Fig.5 Private classes design

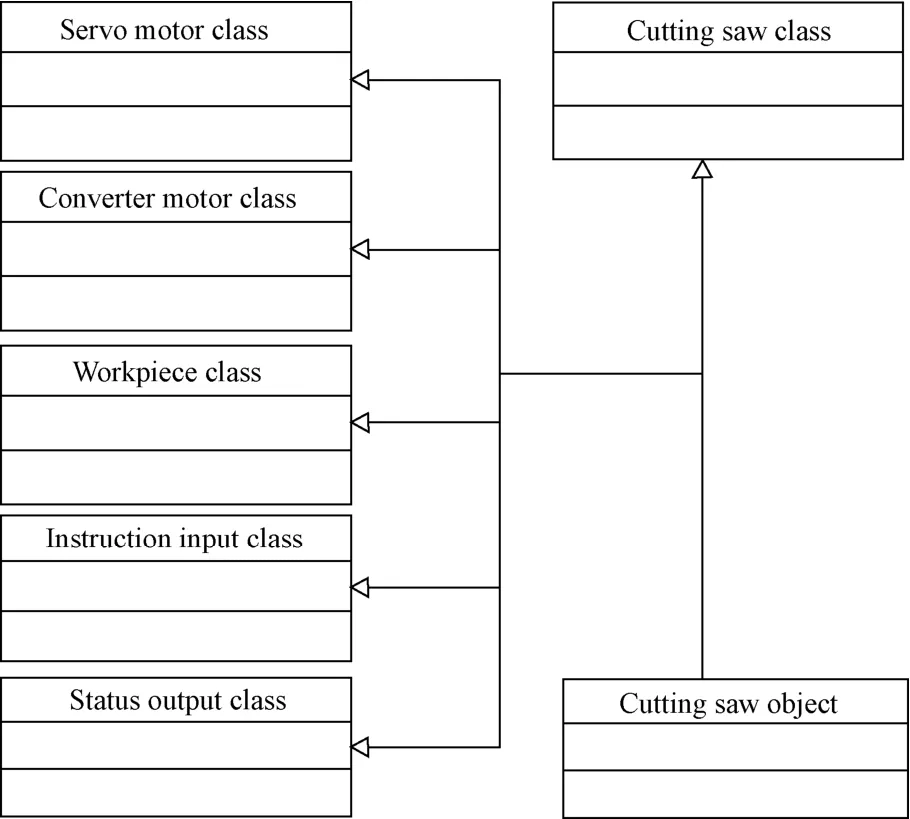

2.2.3 柔性化生產線工段類繼承關系

柔性化生產線的7個私有工段類需繼承5個公共類。以開料裁板鋸為例,具體的工段對象與類之間的繼承關系如圖 6所示并用實現三角符號符號表示。任一工段對象都將繼承其父類和 5個公共類的屬性和方法,從而形成具體的生產工段對象。

圖6 工段類的繼承關系Fig.6 Inheritance relationship among classes

2.3 數據信息交互方法設計

建立柔性化生產線工段類對象的屬性與工段主機Modbus寄存器地址的映射關系;由于特定的系統總控對工段主機Modbus地址的操作函數是唯一的,因此將工段類對象的方法即對屬性的讀寫命令統一為一個函數主體,每次該函數在使用時的區別僅在于根據屬性類型的不同改變讀寫長度和讀寫模式,以本文所選的系統總控S7-1500為例,統一的函數主體是MB_CLIENT。通過上述操作即可實現數據交互模型與硬件控制系統的實例化,從而完成交互方法的設計。

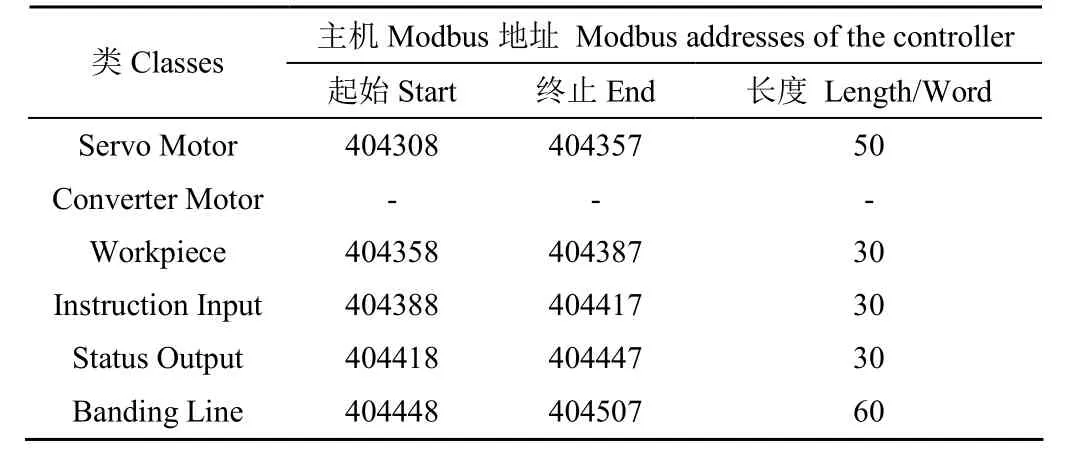

屬性與Modbus寄存器地址的映射關系如表2所示。根據所建工段私有類和公共類的結構,并考慮具體工段開發時的功能冗余,以字為單位,設定工段對象的屬性占用的地址總數為200,實踐表明200個字的地址空間滿足工藝要求。在地址分配中,5個公共類和1個私有父類的屬性和方法各占有確定的地址區域,以U型封邊線為例,地址對應關系如表3所示。

表2 Modbus寄存器與對象映射表Table 2 Mapping table between Modbus register and objects

表3 U型封邊線與Modbus寄存器地址的映射表Table 3 Mapping table between Modbus register and banding line of U type

由表2和表3可以看出,定制家居柔性化生產線的每一工段對象與工段主機 Modbus寄存器地址具有明確的映射關系,如此,數據信息的寫入和讀取操作只需通過統一的MB_CLIENT函數針對確定的地址空間進行。

3 數據信息交互模型運行效果分析

在硬件連接、控制系統和數據信息交互模型建立的基礎上,通過定制家居柔性化生產線模型的實際運行檢驗模型的有效性。

3.1 數據信息交互方法實例化

系統總控S7-1500作為Modbus TCP/IP客戶端,對各工段主機進行讀寫操作。以打孔機器人模型為例,數據信息交互程序如圖7所示。

圖7 數據信息交互程序界面Fig.7 Interactive program of data information

在MB_CLIENT函數中,參數MB_MODE對應數據的讀寫操作,讀操作指總控從工段主機控制器中讀取參數和狀態,寫操作指總控將命令和參數發送給工段主機控制器;通過修改MB_DATA_ADDR對應的起始地址和MB_DATA_LEN對應的通訊長度來滿足不同工段的工藝需求。

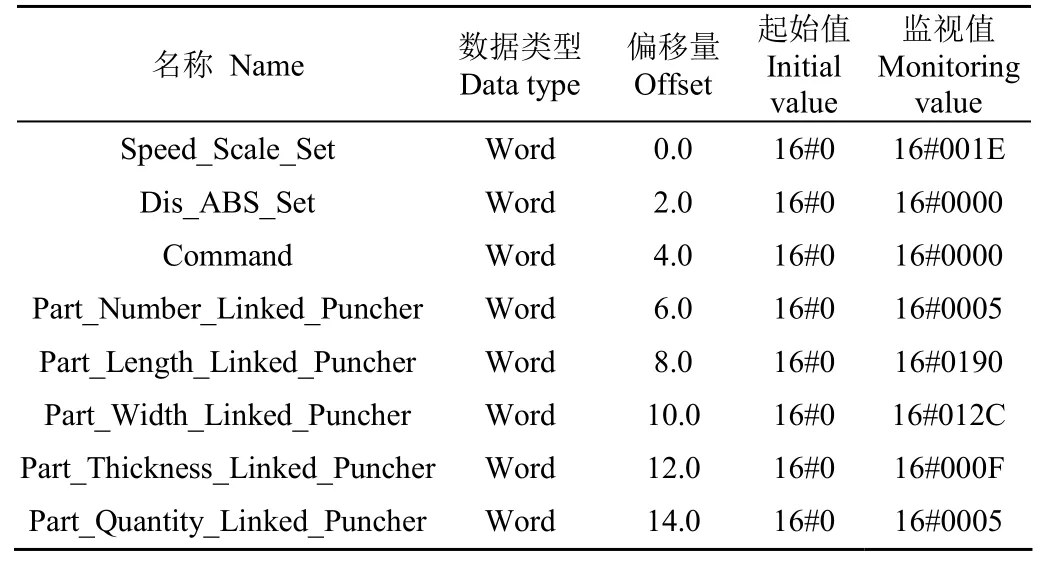

在 S7-1500中建立針對工段主機控制器的信息交互數據塊,運行狀態如表4所示,DB塊中的數據即為工段類對象的屬性和方法,與工段主機Modbus寄存器地址對應并在程序運行時顯示監視實時數據。

表4 數據信息交互數據塊運行狀態Table4 Running status of data information interaction

所建模型采用基于Modbus TCP/IP總線的分布式、模塊化的網絡結構[30],使每臺單機的交互信息高效、規范,程序的可讀性高。后期的設備維護和新功能開發只需在DB塊的冗余空間上填寫相關的變量,底層的硬件地址無需變動,即可實現設備的更新,簡單方便。運行效果表明不論工段控制系統的類型如何,在TIA Portal軟件中,S7-1500皆即可與其實現數據互通,為數據交互的軟件實現提供了解決方案。

3.2 數據信息交互和采集

3.2.1 數據信息交互

定制家居柔性化生產線模型控制系統物理樣機的總體結構如圖 8所示。從左至右依次為系統總控、龍門分揀機器人模型、RGV運料小車模型、開料裁板鋸模型、立體緩存機器人模型、U型封邊線模型、打孔機器人模型、終點緩存區模型。

圖8 定制家居柔性生產線模型控制系統物理樣機Fig.8 Control system physical prototype of flexible production line model for customized home furnishing

以打孔機器人模型為例,總控與具體工段的數據交互效果如圖9所示。

圖9 打孔機器人模型運行狀態Fig.9 Operating status of punching robot model

圖 9中,在總控設定速比下,打孔機器人模型的伺服電機連續運轉并反饋電機運行狀態,在總控中輸入打孔零件參數,則在分機界面中正確接收此信息并顯示;在分機中改變的榫孔個數和加工面位置信息則正確傳遞給總控。同理,在其他 6個工段主機和總控之間進行數據交互試驗,結果表明數據信息交互正確率為100%,且可滿足5 Hz的生產工藝要求。以U型封邊線模型為例,總控發出200 ms脈沖,并從1開始計數至1 000;U型封邊線模型控制器接受此脈沖值,從1開始計數至1 000,表明所建數據交互模型在5 Hz的采樣頻率下不存在數據丟失的問題。

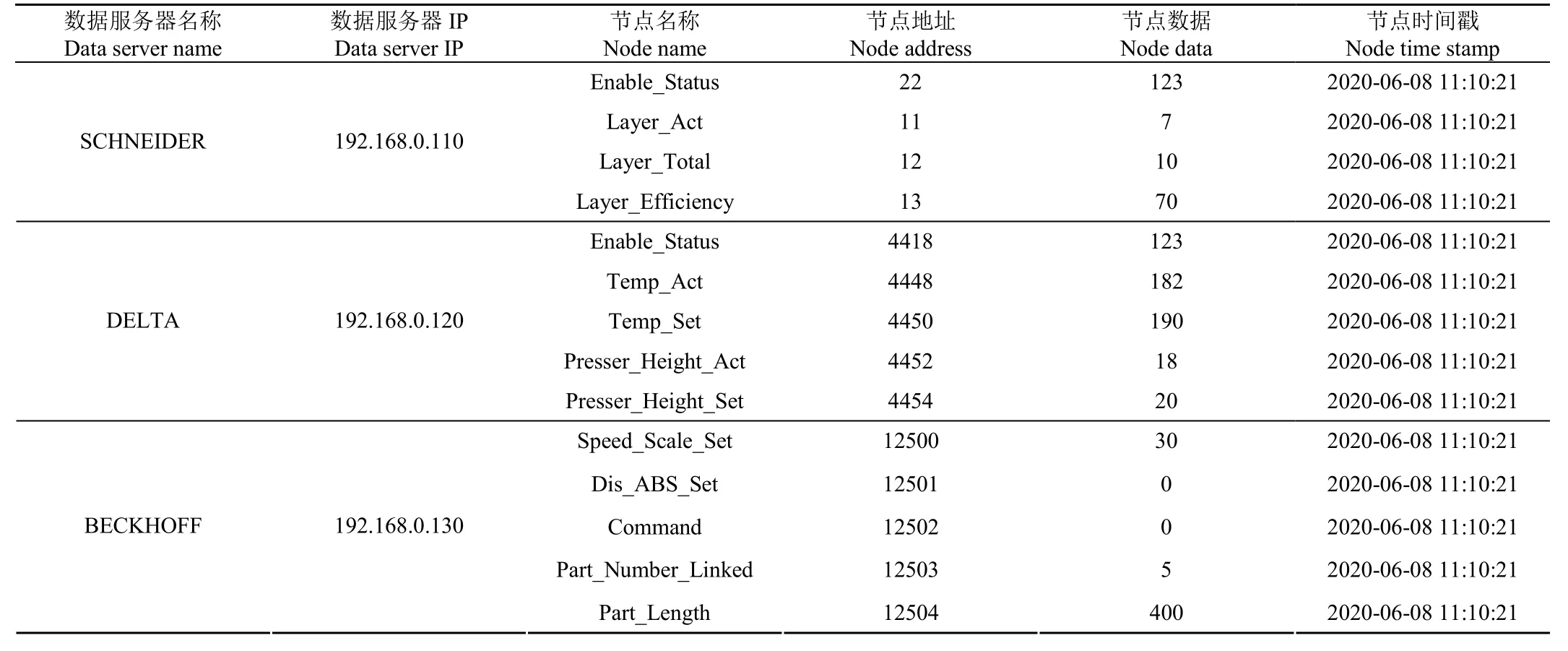

3.2.2 數據信息采集

基于所建數據交互模型,進行數據信息的采集,以立體緩存機器人、U型封邊線和打孔機器人為例,出于篇幅考慮,只列出了部分數據如表5所示。表5中,節點名稱對應工段類對象的屬性;節點地址對應工段主機Modbus寄存器地址;節點數據為實時采樣值。由此可見,各工段通過Modbus TCP/IP協議連接到整個系統中,實現了硬件總線接口的統一。

表5 數據信息采集列表(部分)Table 5 List of collected data (Part)

4 結 論

本文以板式定制家居柔性化生產線為例,研究數據信息交互模型,主要結論如下。

1)采用面向對象的設計思路,建立了工段類模型和基于Modbus TCP/IP協議的數據信息交互模型,實現了不同生產工段間的信息流轉和多種控制系統之間的數據交互;針對不同的工藝要求,該交互模型易于擴展和移植,數據傳輸和交互易于實現。

2)具體應用效果表明,基于Modbus TCP/IP協議和數據交互模型的定制定居柔性化生產線模型總控和各工段間數據傳輸穩定,在5 Hz的采樣和交互頻率下數據不丟失,傳輸正確率達到了100%,滿足板式定制家居柔性化生產線的工藝需求。