一種并列型復(fù)合彈性(T400)纖維設(shè)備及工藝分析

周曉輝 張紅亮

(北京中麗制機(jī)工程技術(shù)有限公司 北京 101111)

1 前言

并列復(fù)合纖維是利用兩種不同特性的原料按50:50 左右的比例復(fù)合,得到截面形狀類似“8”的、有特殊卷曲性或高回彈性的復(fù)合絲。并列復(fù)合纖維有很多種,使用PTT 與低粘PET并列復(fù)合可以得到一種高回彈性纖維(T400),T400 纖維是用量較大的并列復(fù)合絲之一,因其生產(chǎn)過程類似FDY,初生纖維經(jīng)過拉伸直接卷裝成型,具有類似DTY 的高回彈性,廣泛應(yīng)用于各種面料中。北京中麗制機(jī)工程技術(shù)有限公司(以下稱“北京中麗”)是做復(fù)合絲裝置較早、量較大的工程公司之一。下面將以北京中麗裝置為基礎(chǔ),生產(chǎn)T400 復(fù)合絲75de/36f 為例,對(duì)設(shè)備、工藝等分析和探討。

2 設(shè)備及工藝情況

2.1 實(shí)例設(shè)備裝置

(1)PET 干燥系統(tǒng):鄭州中遠(yuǎn);PTT 干燥系統(tǒng):鄭州中遠(yuǎn)

(2)PET 螺桿:北京中麗;PTT螺桿:北京中麗

(3)復(fù)合紡絲箱體:北京中麗

(4)復(fù)合噴絲板:北京中麗

(5)油嘴、預(yù)網(wǎng)絡(luò)器、導(dǎo)絲器:日本AWA

(6)計(jì)量泵:英國(guó)斯奈克1.8cc/r

(7)油劑泵:英國(guó)斯奈克0.10cc/r

(8)熱輥系統(tǒng):北京中麗

(9)卷繞機(jī):北京中麗BWA55T

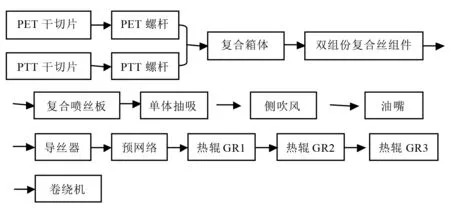

2.2 工藝流程(見圖1)

圖1 生產(chǎn)工藝流程圖

2.3 原料

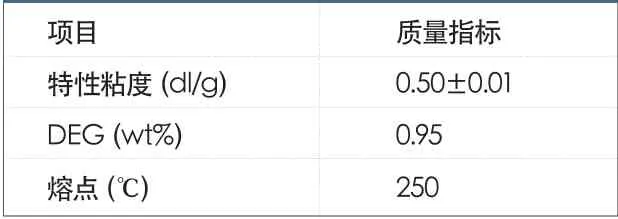

2.3.1 低粘PET 切片:上海石化(見表1)

表1 上海石化切片指標(biāo)

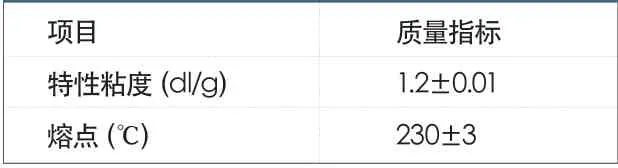

2.3.2 PTT 切片:杜邦L2268(見表2)

表2 杜邦L2268 切片指標(biāo)

2.3.3 油劑:竹本F-1748

此處使用滌綸FDY 油劑:竹本F-1748。

2.4 測(cè)試儀器

(1)壓差法微量水分儀:常州紡織儀器廠有限公司SF-I 型

(2)測(cè)長(zhǎng)儀:常州紡織儀器廠有限公司 YG082 型

(3)強(qiáng)伸儀:常州紡織儀器廠有限公司 YG023B 型

(4)烏斯特儀:Uster-III 型

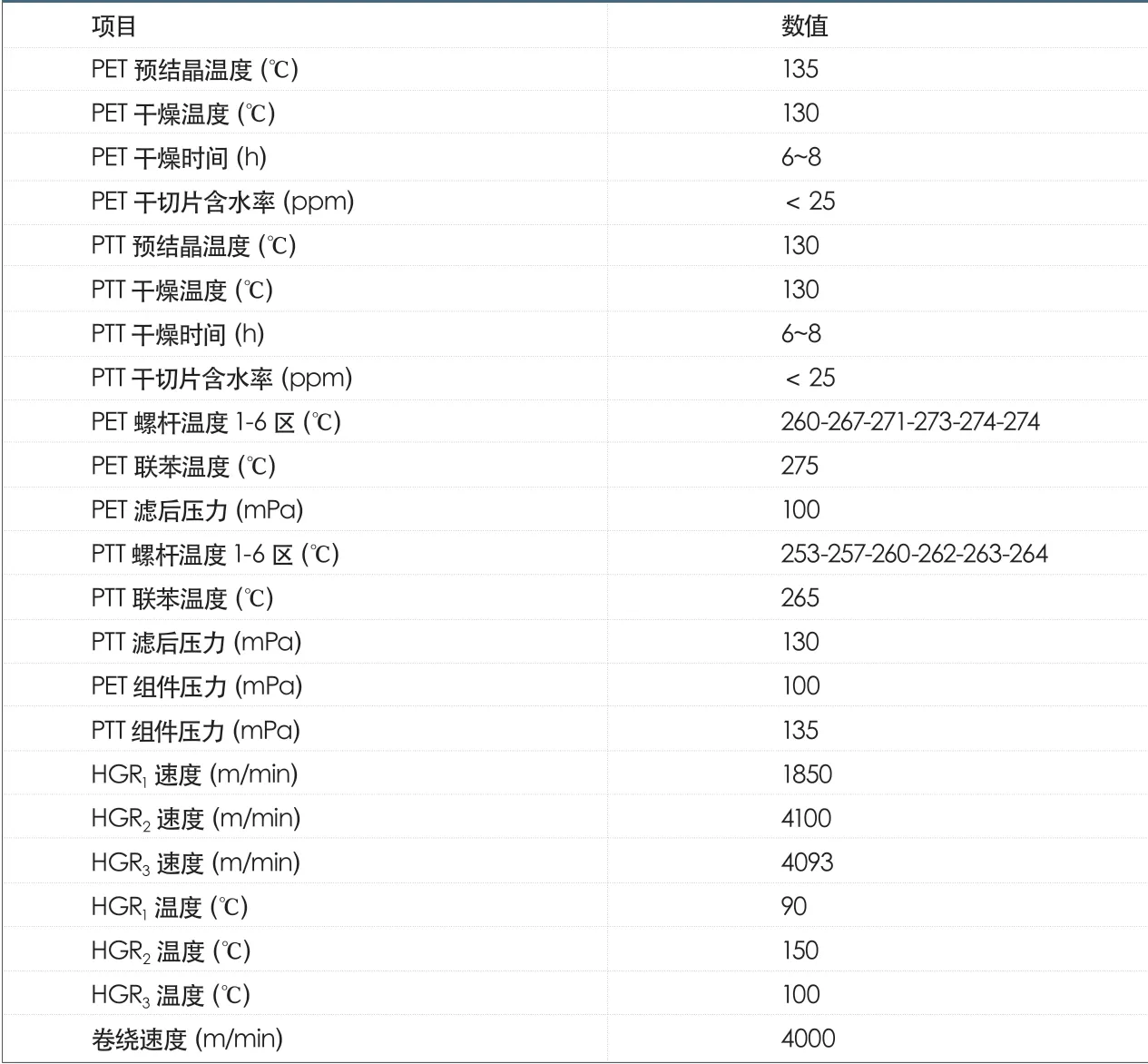

2.5 實(shí)例工藝參數(shù)(見表3)

表3 75de/36f T400 復(fù)合絲主要工藝

2.6 實(shí)例成品質(zhì)量(見表4)

3 設(shè)備及工藝分析

3.1 概述

T400 復(fù)合絲,通過低粘PET(聚對(duì)苯二甲……