高速公路瀝青路面水泥穩定土配比和性能試驗

孫明剛

(龍建路橋股份有限公司,黑龍江 哈爾濱 150090)

1 高速公路施工實例分析

某高速公路工程全長為68.6 km,南起當地A25公路,北到A3公路東段,途徑4個區縣,其中一期工程長為14.5 km。一期工程施工建設環節中,主要是使用了改善半剛性材料路用性能,還摻加一些材料,如添加劑,其不僅有效避免了過度使用石料的情況,同時還良好改善了傳統施工中水泥穩定碎石的施工情況,通過水泥穩定土,保障整體的施工效果。而在該項目工程施工效果的過程中,需要充分關注到水泥穩定土的作業情況,使其能夠充分滿足公路施工要求,主要是確保水泥穩定土能7 d無側限抗壓強度符合行業建設標準,具備較高的抗開裂、抗沖刷性能。

2 試驗工作

2.1 試驗材料

(1)土的技術指標測驗

試驗活動進行中,選擇好合適的土技術指標,是確保試驗環節穩定開展的前提。通常情況下,由顆粒組成的細粒土、由級配組成的粗粒土,擁有較高強度。從該項工程路床頂面30~75 cm的深度范圍內,選擇土樣取樣,開展土的顆粒篩分析工作,具體結果為:篩孔尺寸為5.0 mm時,土樣通過百分率100.0%;篩孔尺寸為2.0 mm時,土樣通過百分率85.4%;篩孔尺寸為1.0 mm時,土樣通過百分率61.8%;篩孔尺寸為0.5 mm時,土樣通過百分率40.8%;篩孔尺寸為0.25 mm時,土樣通過百分率27.3%;篩孔尺寸為0.075 mm時,土樣通過百分率15.4%;篩孔尺寸為0.01 mm時,土樣通過百分率8.2%。

本次試驗中土樣的塑性指數為18.9,根據《公路土工試驗規程》(JTG E40-2007),擬定5個等梯度含水率,梯度間隔為2%~3%的含水率,經過檢測,發現土樣的最大干密度為1.76 g/cm3、最優含水率是18.3%,土樣屬于級配良好土。

(2)添加劑特性測驗

添加劑檢測,在本次項目試驗過程中占據較大比重,檢測環節中,確保添加劑的含量占據水泥總量的1%~2%,完成添加之后,水泥穩定土的致密性顯著增強,具備穩定的結構,且大致上沒有空洞、空隙的存在,其能夠說明水化產物通過土顆粒表面進入到內部,發揮著骨架支撐作用,促進土體整體的力學性能有所提升。經過檢測,有SiO2和AL2O3等方面活性礦物存在,其在水泥穩定土土樣中形成晶體結構,其不溶于水,可以減少水泥收縮現象。

2.2 設計科學的試驗方案

本次試驗活動進行中,需要根據《公路工程無機結合料穩定材料試驗規程》(JTGE51-2009)的相關要求實施。首先,選擇8%~16%的水泥穩定土材料,作為基層使用材料,而底基層水泥劑量需要控制在6%~14%范圍內,設定水泥摻量的過程中,將其按照6%、9%、12%、15%以及18%這五個方面進行,添加劑的摻量則需要控制在1%和2%兩種類型。其次,試驗環節中,發揮多功能電動擊實儀的作用實施重型擊實試驗,按照每層98次擊實的要求,開展連續3層的擊實工作,從而為準確得出水泥穩定土的最大干密度和最優含水率提供前提。再者,通過最優含水率靜壓成型的方式,形成試件,并將其放置在標準的養生環境下,一般是在濕度超過95%、溫度保持在18 ℃~22 ℃的條件,持續養護6 d之后,移出養生室。在水泥穩定土試件浸水處理之后,需要測試其7 d無側限抗壓強度,通過控制位移模式進行加載,當其加載到最大何在峰值的時候,取這個時間點的無側限抗壓強度。

2.3 試驗結果分析

(1)水泥穩定土擊實試驗結果分析

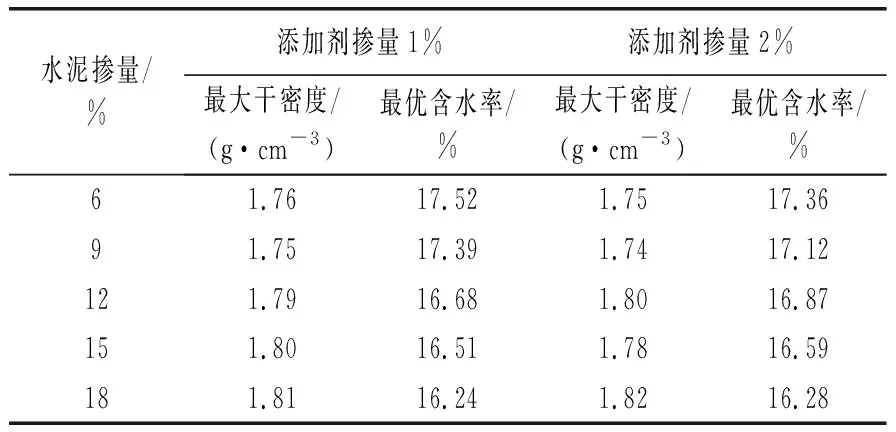

完成試驗活動之后,需要將其中得到的各項數據加以分析和總結,具體試驗數據如下表1所示。

表1 水泥穩定土擊實試驗情況分析表

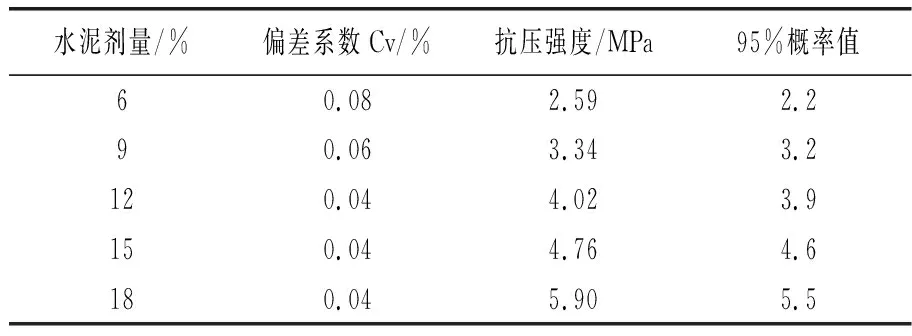

(2)水泥穩定土7 d無側限抗壓強度結果分析

按照公路路面基層施工技術細則的相關要求,水泥穩定土無側限抗壓強的設計目標是材料配合比設計情況,同時還能夠為準確細致檢測出材料的半剛性基層質量指標,作為施工質量監控工作的重要基礎。通過試驗得到的各項結果數據如下表2所示。

表2 水泥穩定土7 d無側限抗壓強度情況表

從上表能夠看出,在水泥穩定土中,水泥劑量逐漸增大,水泥穩定土7 d無側限抗壓強度的值也會越來越大,由此能夠得出雙方之間呈現著正相關關系。隨著水泥穩定土強度的變異系數有所降低,路面結構層的實際強度將會針保持著較為均勻的狀態,這樣在實際施工過程中路基路面強度薄弱區的情況也會有所減少。根據國家高速公路、一級等級材料建設規范和標準,本次底基層材料適宜水泥劑量為6.75%,基層材料的水泥劑量為12.0%,能夠良好服務于此次高速公路施工。

3 結束語

高速公路項目的施工建設,能夠給社會生產生活提供較大便利條件,服務于社會經濟建設。切實開展高速公路瀝青路面水泥穩定土配比和性能試驗工作,其中需要測試水泥穩定土7 d無側限抗壓強度,并開展水泥穩定土擊實試驗,確定出最為適合工程施工的水泥穩定土,推進施工活動的有效開展,保障和提升高速公路項目的總體建設質量。