舊水泥混凝土路面就地再生水泥穩定碎石基層施工技術

周麗媛

(黑龍江省龍建路橋第四工程有限公司,黑龍江 哈爾濱 150070)

1 技術原理

采用一次性粉碎法將初步預破碎的水泥混凝土板路面在原路面上現場破碎成具有較小粒徑顆粒(破碎粒徑為0~7 cm按照要求隨意調節),然后再現場添加一定量的穩定劑(如水泥、石灰、泡沫瀝青等)形成具有一定路用性能的混合料,經整形、碾壓和養生,并成為路面結構層的工藝。

1.1 施工準備

(1)在施工前,采用全站儀進行測量放樣,根據設計文件提供的路基中線及路面寬度,確定道路施工邊線。

(2)破除舊路面后,宜形成兩側路肩高于路面的現象,施工前應在路肩兩側增設臨時泄水槽,減少因雨季施工,造成路面破碎作業面上排水不暢。

(3)對于施工現場為城鎮段,施工前,針對道路兩側需要保護的結構物,應放置安全標志或標記,避免應施工造成損壞。

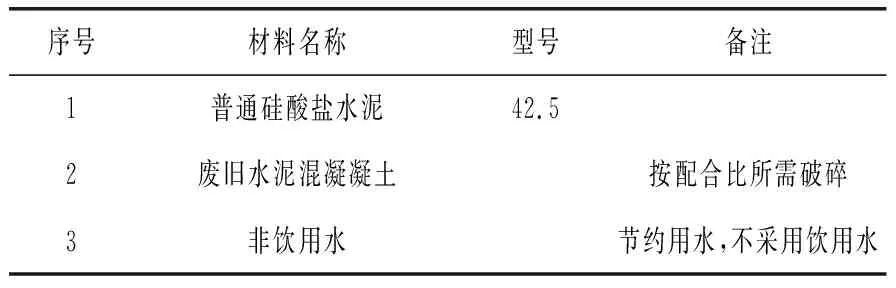

(4)材料和機械配備

表1 主要材料表

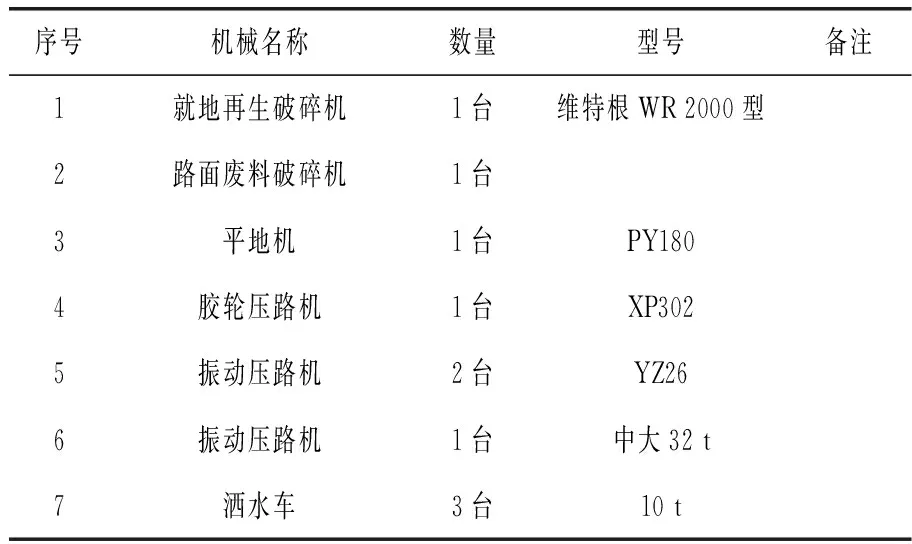

(5)機械設備

1.2 舊水泥路面預處理

(1)首先用液壓破碎錘對舊水泥路面板體做預處理,破成30~40 cm左右的大水泥板塊。

表2 機械配備表

(2)破碎施工順序應根據路面橫坡來確定,對于單項橫坡,順序為路肩內側往高處進行破碎;雙向橫坡,從路肩兩側往中間分別進行破碎,以免聚積水。

(3)對于上空的電線、電纜等等,應在施工前測量凈空高度,確保機械正常施工。

1.3 深度破碎

使用重型就地破碎再生機器將預處理過的水泥板塊進行破碎。根據施工需要選擇工作寬度適宜的就地破碎再生設備,并根據設計要求來控制破碎材料的大小和級配(配合比)。

邊破碎邊用灑水車灑水降塵,減少揚塵對環境造成的污染,同時保證破碎材料的含水量接近配合比設計中的最佳含水量。

1.4 配合比設計

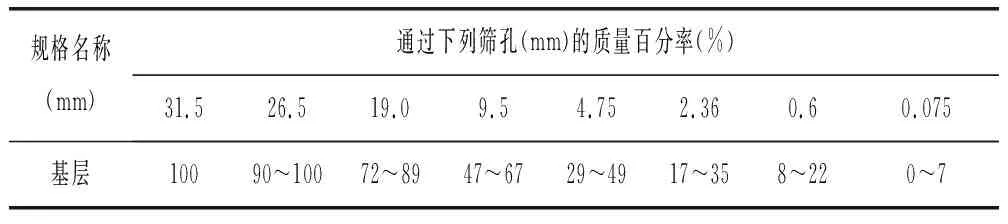

(1)對舊路面破碎后取具有代表性的試樣進行配合比設計,合成級配組成應滿足表3級配規定。

表3 無機結合料穩定再生混合料級配范圍表

(2)按照相關試驗規程,確定最大干密度和最佳含水量,進行無側限抗壓強度驗證。

(3)水泥劑量的確定:根據配合比試驗,選定合適的水泥劑量,現場施工采用的水泥劑量應比實驗室試驗確定的劑量增加1%。

1.5 撒布水泥再生添加劑

水泥就地再生添加劑的摻入是為改善或調整再生混合料級配,使其滿足設計配合比范圍要求。其摻配比例應根據配合比試驗確定。

(1)在深度破碎后的路面上撒布水泥,水泥用量按室內配合比設計提供的劑量加損耗實際撒布。水泥劑量采用滴定法檢驗。

(2)水泥撒布方法與傳統方法相同。

1.6 穩定拌和再生

使用就地再生機械或現場拌和機,將粉碎的舊水泥板集料重新穩定成混合料。

1.7 整平碾壓

平地機整平,壓路機碾壓。其方法與常規水泥穩定碎石施工方法相同。壓實施工流程為:鋼輪壓路機靜壓→平地機整平一鋼輪壓路機低頻高幅壓實→鋼輪壓路機高頻低幅壓實→視表面干燥情況決定是否撒水一輪胎壓路機壓實。

1.8 接縫處理

兩工作段的銜接處應切除處理,盡量避免搭接處理。縱縫和橫縫需垂直相接,不應斜接,接縫處應密實。

1.9 封閉養生

水泥就地再生采用水泥作為穩定劑,養生對基層的強度影響很大。施工完畢立即封閉交通,禁止一切車輛通行,應進行覆蓋透水土工布進行噴灑養生,保持基層表面濕潤,封閉交通養生時間不少于7 d。如果未中斷交通,應限制重車通行,并控制車輛行車速度不超過30 km/h。

1.10 取芯和承載力檢測

水泥就地再生基層養生7 d后進行鉆芯取樣和進行彎沉檢測。

2 經濟效益分析

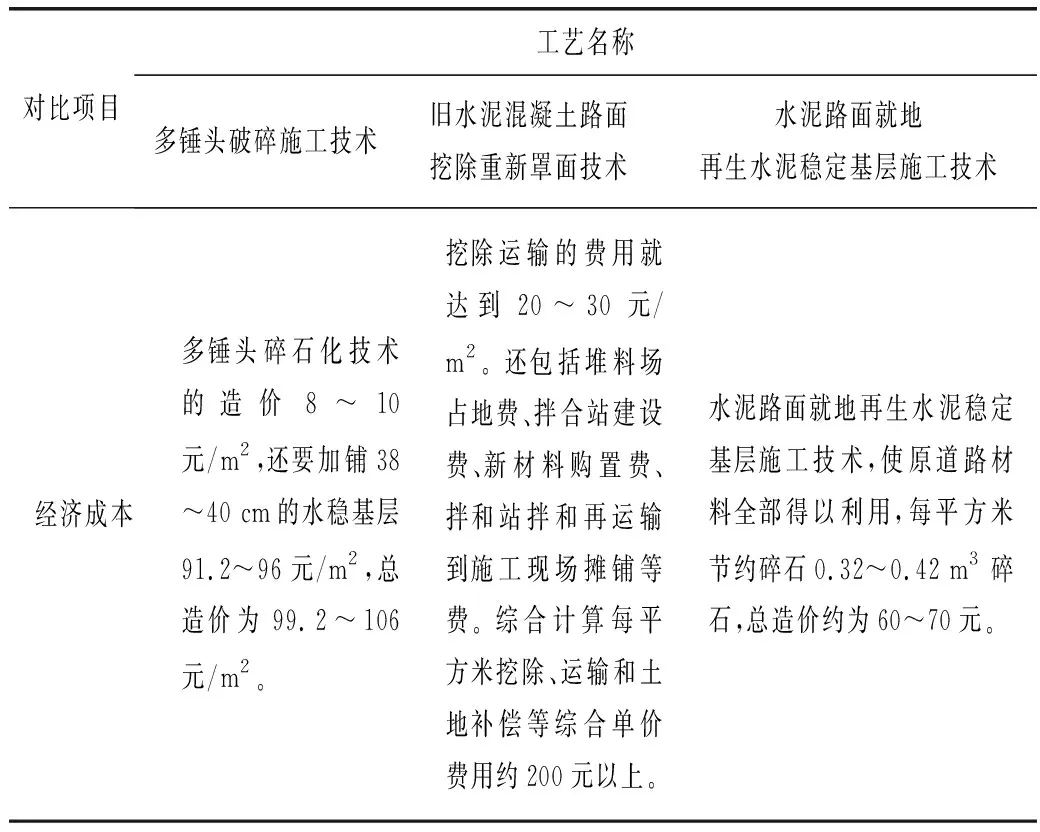

與傳統的施工方法工藝對比表,見表4,與傳統的經濟成本分析對比表,見表5。

表4 與傳統的施工方法工藝對比表

表5 與傳統的經濟成本分析對比表

3 結 論

舊水泥混凝土路面循環再生技術,具有節約材料、施工工期短、施工工序簡便化、同時保護了環境。適用于各等級公路工程、市政工程路面的大(中)修和改(擴)建工程中,采用舊水泥混凝土路面就地再生基層或底基層施工。

舊水泥混凝土路面循環再生技術,將廢舊路面材料再生應用于路面基層施工,變廢為寶,實現了零廢棄,避免材料對環境的污染,減少道路對建設材料的需求,降低施工成本,促進節能減排,創造良好的經濟和社會效益。