多元醇脂肪酸復酯的酯化合成方法探究

婁安偉 時晨

摘? 要:多元醇脂肪酸復酯是一種性能優良的合成潤滑油基礎油產品。因其合成過程引入二元酸,使得酯化過程的控制難于普通多元醇一元酸反應。本文對多元醇脂肪酸復酯的酯化合成工藝方法進行了實驗探究,得到了較為適合的工藝條件。

關鍵詞:潤滑油;復酯;酯化工藝;

一、概述

多元醇酯作為一種合成潤滑油基礎油產品具有較好的潤滑性、低溫流動性、高溫穩定性以及耐水解性,廣泛應用于工商業中。綜合考慮酯油的粘性及其與氟里昂的相溶性,其合成多使用季戊四醇、二季戊四醇以及三季戊四醇作為原料醇 [1]。國內研究聚焦于新戊基多元醇酯類潤滑油基礎油的合成工藝,一般考察反應溫度、反應時間及催化劑用量等對酯化反應轉化率及單、雙酯產率的影響 [2]。作為世界潤滑油大國的日本對于油品的研究較多集中在成品配方及應用方面[3,4]。本文所述多元醇脂肪酸復酯引入了多元酸進行反應,故需要考察多元醇先與特定羧酸反應,再與過量的飽和一元酸反應的酯化方式[5] 。

二、工藝探索

1.原料與試劑

新戊二醇,化學純;三羥甲基丙烷,化學純;季戊四醇,化學純;辛癸酸,化學純;己二酸,化學純;氫氧化鈉,化學純,南京化學試劑廠;純化水,自制;活性炭,767型,上海活性炭廠。

2.反應物料的選取

多元醇復酯類所涉及到醇主要為新戊二醇、三羥甲基丙烷、季戊四醇或雙季戊四醇,二元酸一般為己二酸、壬二酸或癸二酸等。選取較為常見的己二酸和新癸酸分別為二元酸和一元酸原料,與不同多元醇反應,考察產品的閃點和傾點。

綜合產品的閃點和傾點信息,選擇三羥甲基丙烷作為原料醇進行樣品合成。

三、工藝優化

1.己二酸添加量對產品粘度的影響

通過對復酯工藝的理解,在反應體系中加入己二酸進行分子鏈增長,考察了己二酸的添加量對產品的粘度、粘度指數的影響,反應工藝為首先進行三羥甲基丙烷與己二酸進行反應,待酸值低于中控制,補加剩余的新癸酸,具體實驗數據如下:

通過上表數據得出,隨著己二酸添加量的增加,酯化產品粘度增加。

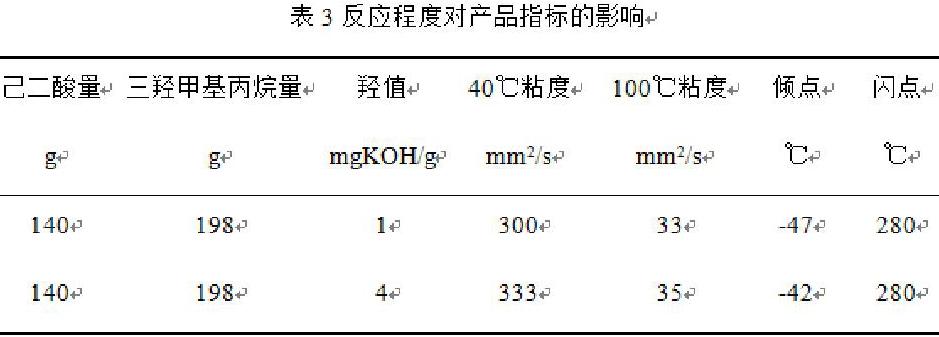

2.反應程度對產品指標影響

反應工藝為首先進行三羥甲基丙烷與己二酸進行反應,待酸值低于中控制,補加剩余的新癸酸,具體實驗數據如下:

通過上述指標可以得出酯化反應越徹底,羥值越低,傾點越低,這與理論解釋一致。

3.后處理中和劑添加量對壓濾過程的影響

由于合成過程中添加己二酸,在后處理過程中均發現難過濾問題,因此針對此種現象進行了相應的后處理實驗,查找出難過濾原因。試驗條件為取規定質量的酯化粗品,加入5%氫氧化鈉水溶液進行中和,試驗數據如下:

從上表中可以看出過量中和劑導致壓濾困難,主要原因為在合成過程中添加過量酸,同時在脫酸過程中也存在酸難脫除,導致添加堿液量較大。因此為了解決此問題, 一元酸添加量必須控制適當,并且在脫酸過程中,必須控制酸值越小越好。

4.投料方式的選擇

根據生產復酯經驗,投料方式為分步加酸合成,主要原因為己二酸為二元酸,在反應后期酸值不易降低。因此現考察一步加酸和分步加酸對產品的色澤、反應時間是否有較大影響。

從上表中可以得出,二次加酸方法反應時間長,至酸值合格需要至少52h以上、并且產品色澤深,脫酸周期長。

四、結論

通過對多元醇脂肪酸復酯合成方法的研究,主要考察二元酸的添加量、酯化程度、投料方式、后處理工藝對產品指標的影響,得出如下結論:1) 多元醇脂肪酸復酯粘度隨著二元酸添加量的增加而變大;2)酯化反應反應越徹底,羥值越低,傾點越低,當醇過量時,羥值明顯增加,同時傾點也隨之增加;3)中和劑添加量越大,后處理壓濾越困難,因此反應時醇酸比必須控制適當,保證二元羧酸反應充分;4)投料方式選擇,一步加酸法優于分步加酸法。

參考文獻

[1]杜大偉等.合成冷凍油的現狀及發展.[J]合成輪滑材料.2012, 39(1):6-8

[2] 肖林久等. 新戊二醇二異辛酸酯的合成工藝研究. [J]. 精細石油化工.2015(6):72-76