某抽水蓄能電站轉(zhuǎn)輪葉片汽蝕分析及修復(fù)

胡德江,李 偉,沈華哲,劉功亮,彭選飛

(南方電網(wǎng)調(diào)峰調(diào)頻發(fā)電有限公司檢修試驗(yàn)分公司,廣東 廣州511400)

0 前言

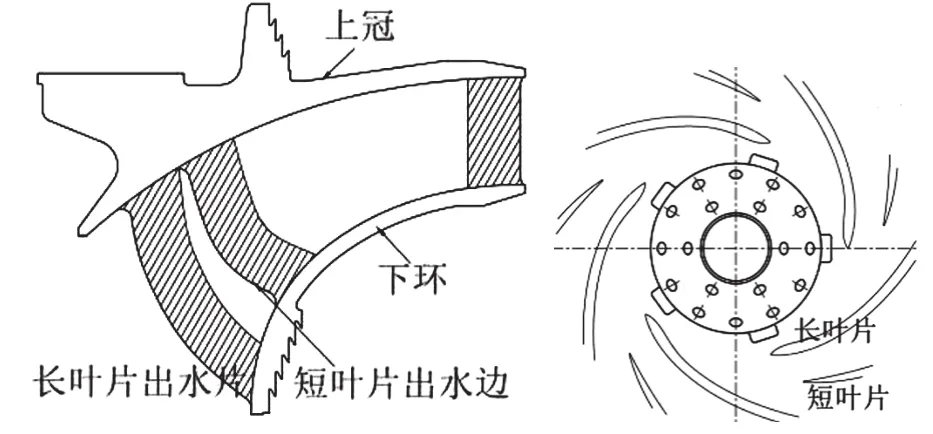

某抽水蓄能電站共4臺(tái)機(jī)組,水輪機(jī)轉(zhuǎn)輪采用長(zhǎng)短葉片型式,即在轉(zhuǎn)輪圓周方向交替布置5張長(zhǎng)葉片與5張短葉片。轉(zhuǎn)輪葉片、上冠、下環(huán)采用抗磨性能和焊接性能良好的馬氏體不銹鋼材料焊接而成,并進(jìn)行VOD(真空氧氣脫碳)精煉工藝鑄造。長(zhǎng)短葉片轉(zhuǎn)輪具有的多個(gè)葉片可以顯著降低葉片負(fù)荷、抑制部分負(fù)荷運(yùn)行時(shí)的轉(zhuǎn)輪內(nèi)部發(fā)生的流體的偏向以及二次流的發(fā)生,在壓力脈動(dòng)、振動(dòng)等方面長(zhǎng)短葉片轉(zhuǎn)輪明顯優(yōu)于常規(guī)葉片轉(zhuǎn)輪,剛性好,強(qiáng)度高,且提高了轉(zhuǎn)輪空化性能[1-2]。

圖1 轉(zhuǎn)輪長(zhǎng)短葉片交替布置

1 汽蝕狀況及原因分析

1.1 汽蝕狀況

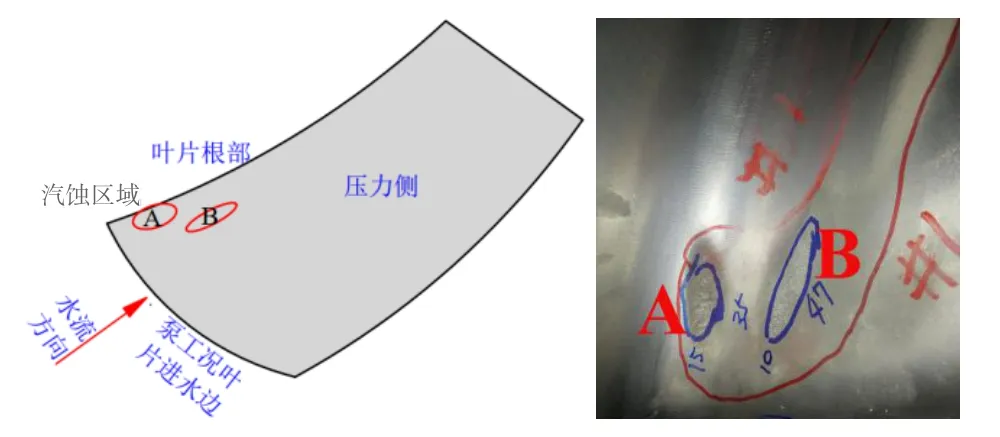

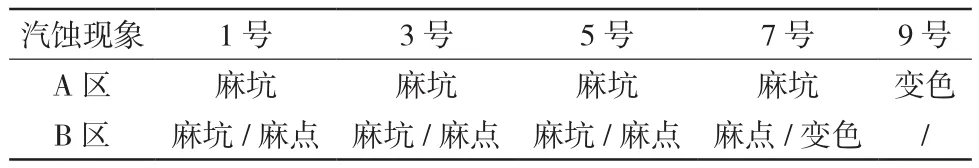

1號(hào)機(jī)組于2015年11月投產(chǎn),在2016年11月對(duì)機(jī)組進(jìn)行第1次常規(guī)檢修時(shí)未發(fā)現(xiàn)葉片有明顯汽蝕現(xiàn)象,而在2017年11月對(duì)1號(hào)機(jī)組進(jìn)行常規(guī)檢修發(fā)現(xiàn),轉(zhuǎn)輪5張短葉片未出現(xiàn)明顯汽蝕現(xiàn)象,1號(hào)、3號(hào)、5號(hào)、7號(hào)長(zhǎng)葉片出水邊(水輪機(jī)工況)下環(huán)側(cè)壓力面靠近葉片根部均出現(xiàn)不同程度的汽蝕現(xiàn)象,9號(hào)長(zhǎng)葉片只出現(xiàn)輕微的汽蝕麻點(diǎn),根據(jù)汽蝕嚴(yán)重程度將汽蝕區(qū)域分為A、B 2個(gè)區(qū)域,其中A區(qū)域汽蝕狀況比B區(qū)域嚴(yán)重,汽蝕狀況如圖2所示。

圖2 長(zhǎng)葉片汽蝕區(qū)域

由汽蝕引起的過(guò)流部件表面局部金屬質(zhì)點(diǎn)的疲勞和剝落,會(huì)使金屬表面失去光澤而變暗,或變毛糙而發(fā)展成麻點(diǎn)、針孔狀,這是一種輕微的汽蝕現(xiàn)象。隨著時(shí)間的推移,在金屬表面產(chǎn)生微小的麻點(diǎn)或麻坑,使該處水流的流態(tài)產(chǎn)生微小的變化——細(xì)微的脫流或旋渦,使凹坑沿水流方向越變?cè)介L(zhǎng),并加寬而呈橢圓狀(見(jiàn)圖2),加速了該處的磨損與空蝕,進(jìn)而加速了材質(zhì)的破壞,使金屬表面變得十分疏松成為蜂窩狀(海綿狀),汽蝕深度可達(dá)幾毫米到幾十毫米。現(xiàn)場(chǎng)測(cè)量發(fā)現(xiàn)1號(hào)、3號(hào)長(zhǎng)葉片汽蝕最大破壞深度達(dá)2 mm, 5號(hào)、7號(hào)長(zhǎng)葉片最大汽蝕深度分別為1 mm和0.5 mm,小于汽蝕保證值5 mm以下。汽蝕檢查情況如表1、2所示。

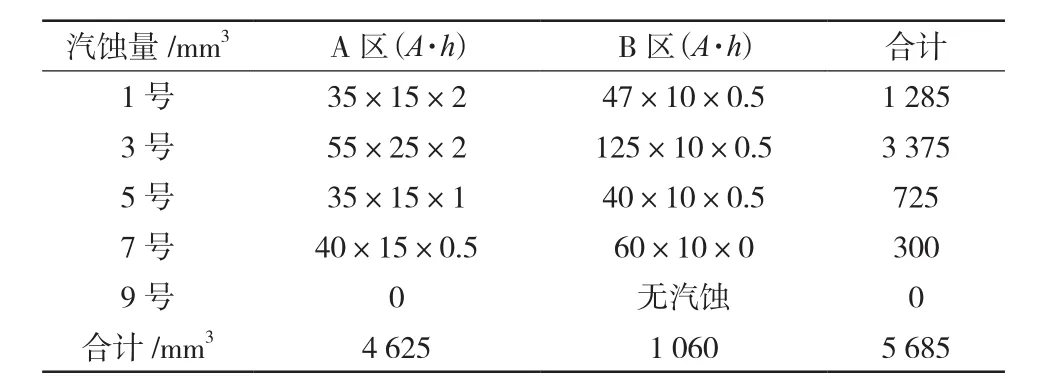

表1 葉片汽蝕現(xiàn)象

表2 葉片汽蝕情況統(tǒng)計(jì)

依據(jù)《反擊式水輪機(jī)空蝕評(píng)定》[3],轉(zhuǎn)輪長(zhǎng)葉片空蝕損壞量可采用以下公式計(jì)算,計(jì)算所得體積如表2所示。

式中:Vi—第i個(gè)空蝕區(qū)體積;

himax—第i個(gè)空蝕區(qū)的最大空蝕深度;

Ai—第i個(gè)空蝕區(qū)的面積;

ρ—轉(zhuǎn)輪密度,7.85×10-6kg/mm3。

由以上公式計(jì)算可得轉(zhuǎn)輪葉片汽蝕總質(zhì)量為m=0.0223 kg<1 kg,遠(yuǎn)小于保證值 1 kg,機(jī)組仍滿足運(yùn)行要求。

1.2 汽蝕分析

抽水蓄能電站在電網(wǎng)系統(tǒng)中擔(dān)任調(diào)峰調(diào)頻的任務(wù),水泵水輪機(jī)組工況轉(zhuǎn)換頻繁,有時(shí)甚至只帶部分負(fù)荷運(yùn)行。當(dāng)機(jī)組帶部分負(fù)荷或偏離最優(yōu)工況運(yùn)行時(shí),導(dǎo)葉進(jìn)口水流以負(fù)沖角進(jìn)入導(dǎo)葉柵,過(guò)大的負(fù)沖角將引起導(dǎo)葉后即葉片頭部出現(xiàn)脫流旋渦,且在葉片出水邊存在低壓區(qū),而低壓是引起轉(zhuǎn)輪葉片汽蝕的一個(gè)主要原因。如圖3所示,當(dāng)機(jī)組在小開(kāi)度(流量小)或者大開(kāi)度(大流量)工況運(yùn)行時(shí),轉(zhuǎn)輪與頂蓋和導(dǎo)葉間水流擾動(dòng)加劇,產(chǎn)生大量汽泡使水流連續(xù)性遭到破壞,空化現(xiàn)象逐漸加劇,進(jìn)一步使機(jī)組轉(zhuǎn)輪內(nèi)部流動(dòng)越發(fā)不穩(wěn)定,從而容易誘發(fā)壓力脈動(dòng),導(dǎo)致機(jī)組受到的軸向力增大,使機(jī)組振動(dòng)加強(qiáng)[4]。

圖3 壓力脈動(dòng)與開(kāi)度和負(fù)荷關(guān)系曲線

對(duì)于水泵工況來(lái)說(shuō),此時(shí)水泵水輪機(jī)運(yùn)行在低水頭、大流量工況,葉片進(jìn)水邊既是低壓區(qū)又是脫流區(qū),其空化性能較水輪機(jī)工況差,更容易發(fā)生汽蝕現(xiàn)象[5]。生產(chǎn)廠家現(xiàn)場(chǎng)檢查汽蝕部位后指出,水泵工況進(jìn)水邊葉片略厚呈凸面,造成水泵工況水流脫流在凸面下方脫流形成真空,產(chǎn)生真空汽泡,而葉片由于有凹面,當(dāng)水流沿曲面流過(guò)時(shí),低凹處也會(huì)形成汽泡,而凸面或凹處產(chǎn)生的汽泡在高壓區(qū)域潰滅,高速?zèng)_擊金屬表面,會(huì)導(dǎo)致金屬剝蝕脫落。且在大流量工況下,隨著葉片低壓邊厚度的增大,對(duì)水流干擾作用增強(qiáng),導(dǎo)致空化區(qū)域范圍略有增大,空化作用加劇[6]。

綜上所述,對(duì)于高水頭、大流量水泵水輪機(jī)組,水輪機(jī)運(yùn)行工況時(shí)葉片出水邊存在低壓區(qū),而在水泵工況運(yùn)行時(shí)轉(zhuǎn)輪葉片進(jìn)水邊既是低壓區(qū)也存在頭部脫流現(xiàn)象,使得水泵水輪機(jī)轉(zhuǎn)輪葉片低壓邊相比其他部位更易于發(fā)生汽蝕現(xiàn)象。

2 汽蝕修復(fù)

2.1 汽蝕區(qū)域處理

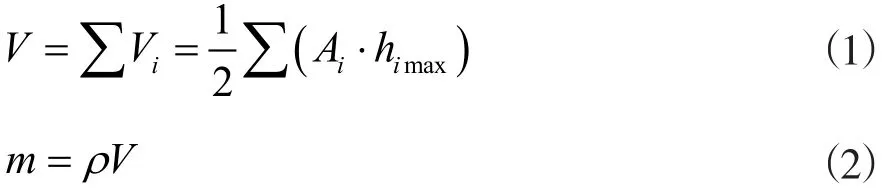

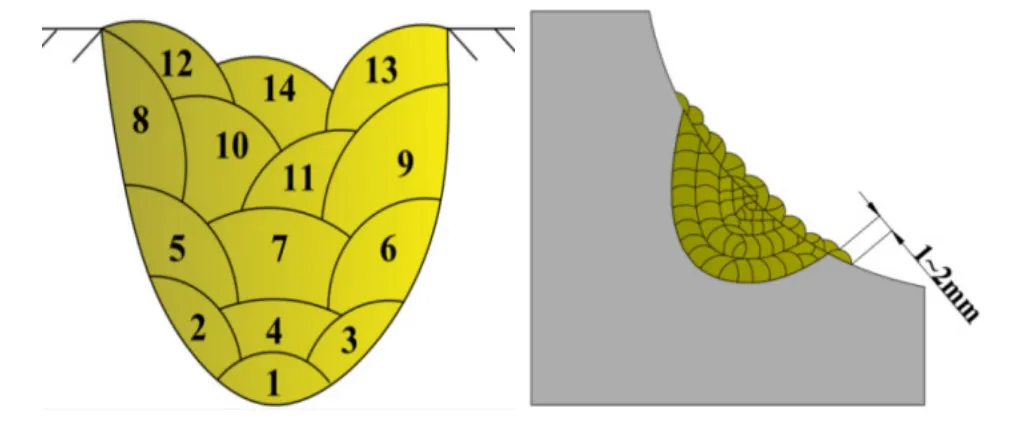

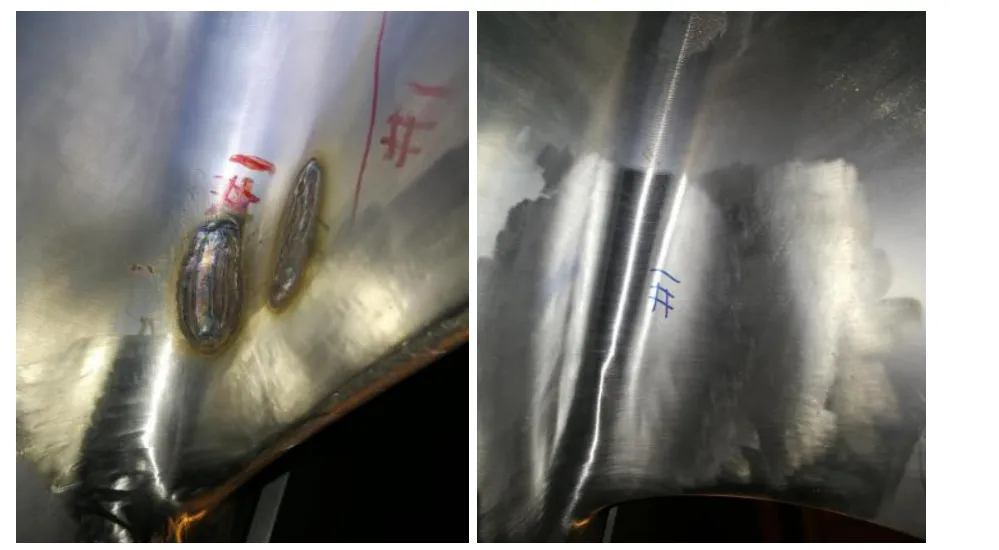

對(duì)于出現(xiàn)汽蝕的葉片,需要對(duì)其進(jìn)行修復(fù)處理,防止汽蝕加深擴(kuò)大從而影響機(jī)組穩(wěn)定運(yùn)行。為了避免機(jī)組泵工況運(yùn)行時(shí)由于葉片較厚出現(xiàn)頭部脫流而再次成為空蝕發(fā)生的起點(diǎn),對(duì)1號(hào)、3號(hào)、5號(hào)、7號(hào)葉片水泵工況進(jìn)口低壓區(qū)域凸起部位打磨1 mm,打磨區(qū)域長(zhǎng)度約為200 mm左右,如圖4(左)所示。為了對(duì)汽蝕區(qū)域進(jìn)行補(bǔ)焊修復(fù),將汽蝕區(qū)域鏟磨處理直至露出母材,汽蝕深度大的,鏟磨深度略大一點(diǎn),如汽蝕A區(qū);汽蝕深度較小的,輕微鏟磨汽蝕部分露出母材即可,如汽蝕B區(qū)。為了保證焊接質(zhì)量,對(duì)汽蝕A區(qū)和B區(qū)鏟磨的面積均要大于原汽蝕區(qū)域面積。葉片汽蝕打磨情況如圖4(右)所示。

圖4 打磨拋光1 mm(左)及汽蝕區(qū)域打磨(右)

2.2 汽蝕區(qū)域補(bǔ)焊修復(fù)

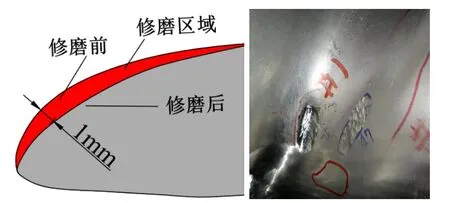

依據(jù)水輪機(jī)生產(chǎn)廠家提供的轉(zhuǎn)輪汽蝕修復(fù)技術(shù)方案,補(bǔ)焊之前對(duì)汽蝕區(qū)域預(yù)熱到80℃以上至少3 min。預(yù)熱溫度及時(shí)間滿足要求后,采用鎢極氬弧焊(GTAW)方法將Ф2.4 mm的N0.9036焊絲(生產(chǎn)廠家提供)對(duì)汽蝕區(qū)域進(jìn)行堆焊。補(bǔ)焊時(shí)先焊接上、下部位然后再焊接中部,焊接順序如圖5所示,補(bǔ)焊完成后再焊接一層回火層,回火層高于正常葉片平面約1~2 mm,便于后續(xù)打磨拋光。

圖5 汽蝕補(bǔ)焊順序及要求

在補(bǔ)焊過(guò)程中,對(duì)汽蝕區(qū)域范圍較大部位不能連續(xù)焊接,要一點(diǎn)點(diǎn)逐步放入焊絲,避免局部溫度過(guò)高而使葉片發(fā)生變形;對(duì)于汽蝕深度大的部位如汽蝕A區(qū),應(yīng)采用多層多道的焊接方式來(lái)減小轉(zhuǎn)輪上下方向(上冠-下環(huán)方向)的殘余應(yīng)力。焊接過(guò)程中要確保焊縫與母材過(guò)渡圓滑無(wú)尖角及突起,且溶敷金屬內(nèi)部沒(méi)有融合不良或者氣孔。葉片補(bǔ)焊情況見(jiàn)圖6(左)。葉片汽蝕區(qū)域補(bǔ)焊完成后,依次對(duì)葉片補(bǔ)焊部位進(jìn)行打磨拋光及修形,如圖6(右)所示。打磨拋光及修形完成后補(bǔ)焊區(qū)域與正常葉片過(guò)渡自然,無(wú)局部凸起或凹坑存在,對(duì)汽蝕區(qū)域進(jìn)行PT探傷未發(fā)現(xiàn)融合不良部位或氣孔等。

圖6 汽蝕區(qū)域補(bǔ)焊(左)及拋光修形(右)

1號(hào)、3號(hào)、5號(hào)、7號(hào)長(zhǎng)葉片汽蝕部位經(jīng)過(guò)修復(fù)運(yùn)行狀況良好,近2年檢查原汽蝕區(qū)域及其他區(qū)域未出現(xiàn)明顯汽蝕現(xiàn)象,同時(shí)對(duì)其他3臺(tái)機(jī)組長(zhǎng)葉片汽蝕區(qū)域采用本文修復(fù)工藝進(jìn)行處理,運(yùn)行至今汽蝕區(qū)域未出現(xiàn)汽蝕現(xiàn)象。表明轉(zhuǎn)輪長(zhǎng)葉片泵工況進(jìn)水邊經(jīng)過(guò)修磨1 mm及汽蝕補(bǔ)焊修復(fù)處理后,葉片抗汽蝕特性得到顯著改善。

3 結(jié)論

(1)高水頭,大流量水泵水輪機(jī)組葉片低壓區(qū)域比其他部位更容易發(fā)生汽蝕現(xiàn)象。

(2)泵工況時(shí)進(jìn)水邊葉片厚薄不均,會(huì)產(chǎn)生頭部脫流而誘發(fā)汽蝕。

(3)轉(zhuǎn)輪葉片汽蝕部位經(jīng)過(guò)修復(fù)處理后抗汽蝕特性得到改善,表明本文所采用的葉片汽蝕補(bǔ)焊工藝是可行和值得推廣的,為今后水泵水輪機(jī)轉(zhuǎn)輪葉片汽蝕修復(fù)工作提供了實(shí)踐經(jīng)驗(yàn)。