輪胎刺扎物理過程及其抗刺扎性能改進研究

李冠倫,江 楠,顧寅初,袁曉光*

(1.南通大學 交通與土木工程學院,江蘇 南通 226019;2.南通大學 信息科學技術學院,江蘇 南通 226019)

當車輛高速行駛時,輪胎有可能因碾壓石子、螺絲等尖銳物而造成爆胎,引起重大交通事故。為了增強輪胎的抗刺扎性能,保障行車安全,有必要開發適合現有汽車行駛條件的新型抗刺扎輪胎。尖銳物作用于高速滾動的輪胎類似于子彈沖擊防彈衣,因此設想使用芳綸[1-2]抗擊尖銳物,并利用芳綸的易加工性[3]襯入普通輪胎。

本工作運用芳綸材料的強抗沖擊性并結合傳統輪胎材料,系統研究橡膠、芳綸輪胎碾壓尖銳物的物理過程,提出一種新型抗刺扎輪胎結構。

1 輪胎碾壓尖銳物模型

1.1 橡膠和芳綸的本構關系

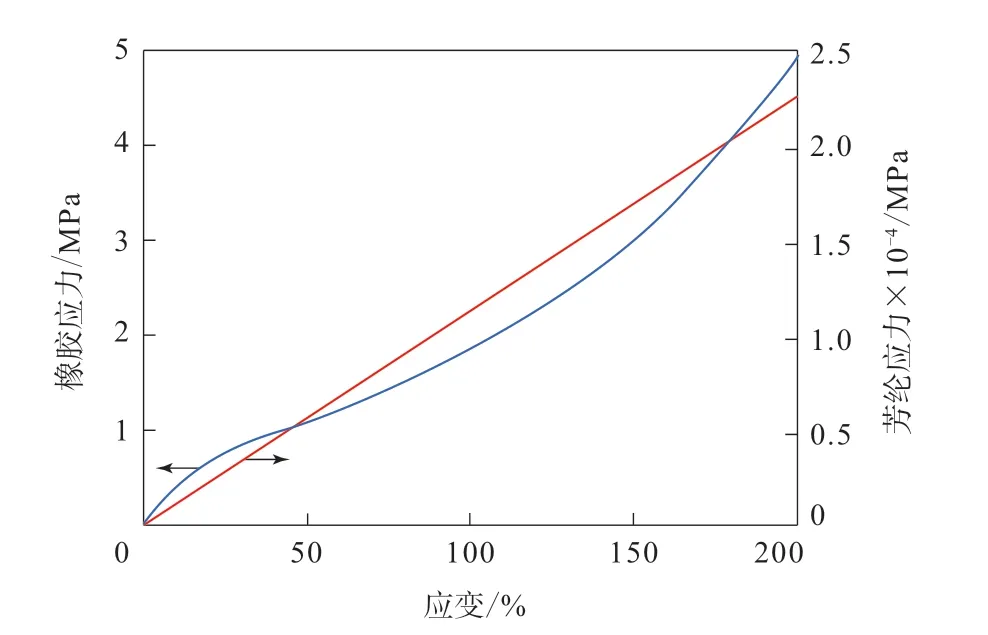

首先,由文獻[4]得到橡膠、芳綸的應力-應變數據,進行曲線擬合[5],獲得相應的應力-應變擬合曲線,如圖1所示。橡膠和芳綸的應力(σ)與應變(ε)的擬合關系式為

圖1 橡膠和芳綸的應力-應變關系曲線

式中,下標1和2分別表示橡膠和芳綸。

從圖1可以看出:芳綸的應力與應變大致呈正比關系;兩者相比,橡膠的應變范圍更大;在相同應變下,芳綸的應力更大,即可承受更大的內力,或在相同內力下,芳綸的變形要小得多。

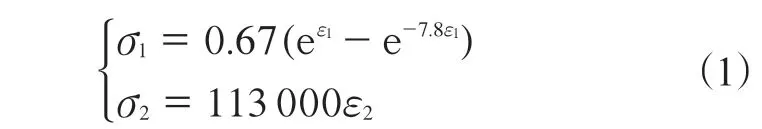

1.2 尖銳物對輪胎的作用模型

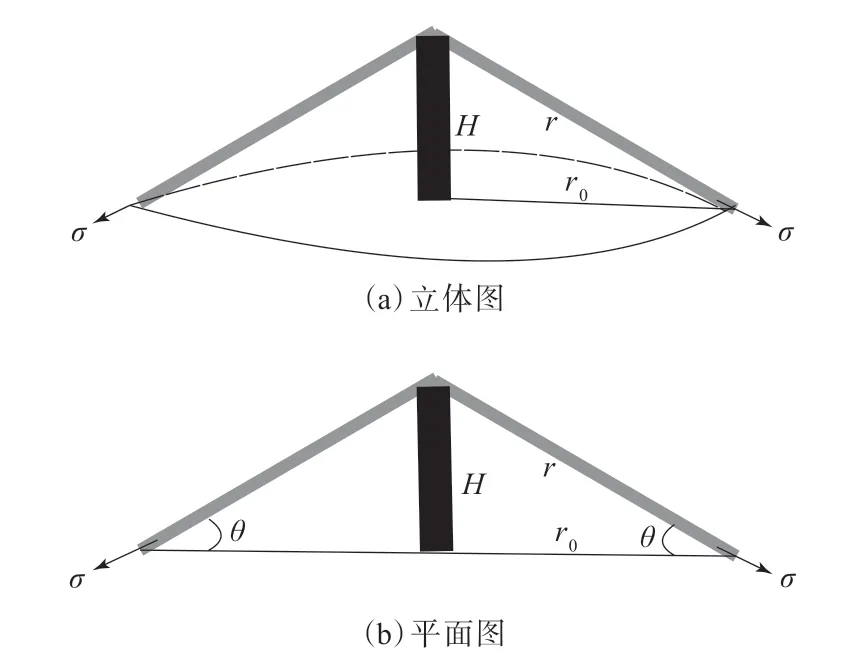

行駛的輪胎經常會碾壓尖銳物[6],見圖2,此時輪胎會在接觸點發生局部變形。

圖2 行駛輪胎和地面尖銳物示意

受力分析時認為胎面材料各向同性,取一個自由體如圖3所示,即沿著尖銳物軸向以r0為半徑[須大于尖銳物的半徑(rs)]旋轉一周,取部分輪胎。該自由體近似為扁平的圓柱體,在尖銳物的作用下近似變為圓錐體,輪胎截面上作用的主要是拉應力(σ),見圖3,r0即為影響半徑。

圖3 輪胎局部受尖銳物作用下的自由體示意

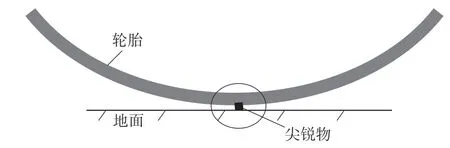

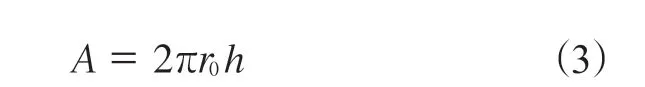

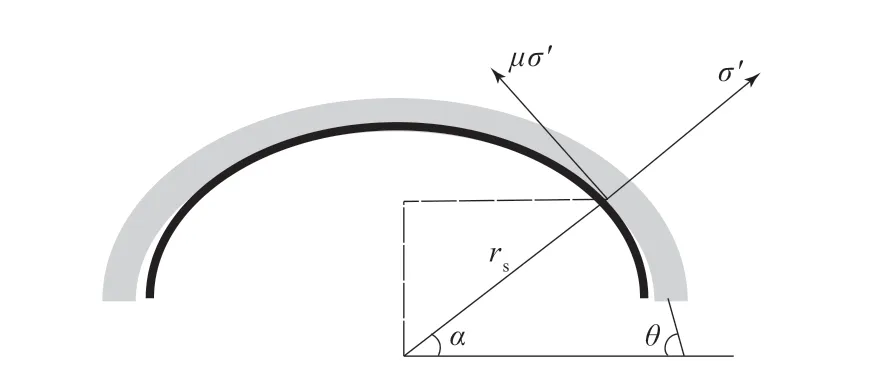

根據垂直方向的力平衡關系得到

式中,N為尖銳物對輪胎的支撐力,θ為凹起胎面與地面的夾角,A為拉應力的作用面積(圓柱體側面),則

式中,h為輪胎厚度。

將式(3)帶入式(2)得

設尖銳物頂起的高度為H(見圖3)時,則

同時,在接觸點附近原來的半徑r0變為r(見圖3),由此發生的平均拉應變(fr)為

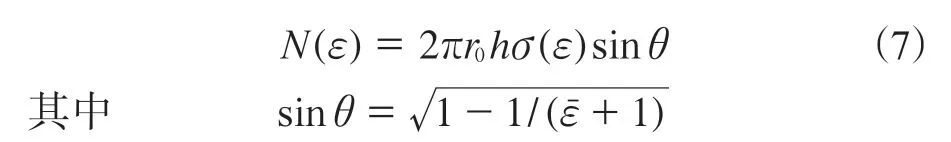

將式(6)代入式(4),并結合式(1),即可建立支撐力與應變的關系式:

顯然,支撐高度越大,應變越大;r0最小可以等于rs,因此rs越小,應變越大,越有可能刺穿輪胎[7-8]。

2 公式的適用性討論

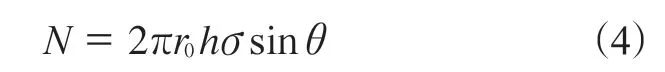

實際尖銳物與輪胎的接觸面積取決于尖銳物的接觸面半徑,隨著輪胎對尖銳物的碾壓,接觸面積由零變大,剛開始的零意味著一個點接觸,但是輪胎此時并未發生變形,亦無破壞;當輪胎與尖銳物開始有接觸力的時候,接觸由點逐漸擴大到面,接觸面半徑是影響半徑的最小值,影響范圍有一個發展的過程,與尖銳物本身的幾何特征及支撐力相關。由公式(7)可知,影響半徑與支撐力呈線性關系,該關系在接觸面外是準確的,即在支撐力一定時,截面(圓柱體外表面)上的拉應力和截取的自由體半徑成反比,即

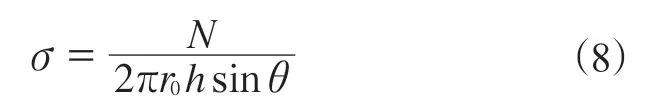

r0的最小值r0min是接觸面半徑(其值等于rs),可見r0為接觸面半徑時應力達到最大,即σmax,如圖4所示。

圖4 接觸點外輪胎拉應力與影響半徑的關系

關于在接觸面內應力公式的適用性問題,分析如下:從一般的物理事實來看,輪胎總是在接觸點及附近破壞,觀察應力公式或對應曲線可以發現,當支撐力一定時,尖銳物的接觸面半徑即r0min越小,應力越大,當接觸面半徑非常小時,應力會非常大,材料承受不了即發生撕裂,因此應力公式是可以解釋這個現象的,也符合圣維南原理對于接觸力分布不十分清楚但其合力明確的情況。

3 支撐力的說明及計算方法

以小鋼珠與小鋼針為例進行比較,來說明支撐力的重要性。小鋼針頭部和小鋼珠具有同樣很小的半徑。相比鋼珠,鋼針能輕易刺穿輪胎,就因為支撐力起了關鍵作用。同時,在一定支撐力作用下,接觸面半徑須足夠小才能產生足夠大的拉應力,引起輪胎破壞;反之,如果接觸面半徑較大,則最大拉應力不足以破壞輪胎,例如輪胎不會被一個鵝卵石刺穿。

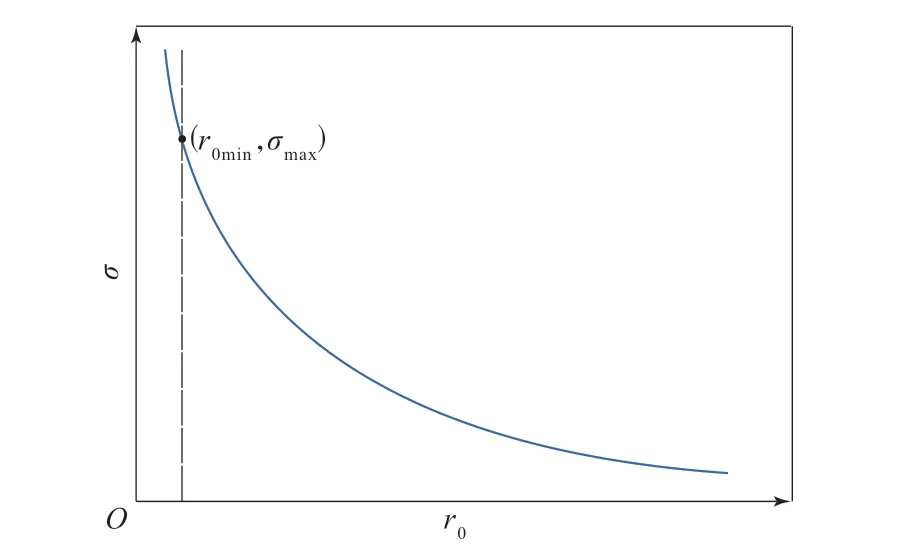

從輪胎開始接觸尖銳物的點開始,沿中心接觸點方向取一個自由體,尖銳物接觸面用半徑很小的球體來表示,如圖5所示。σ′是界面正應力,μσ′是摩擦切應力。

圖5 接觸面內的正應力和摩擦切應力示意

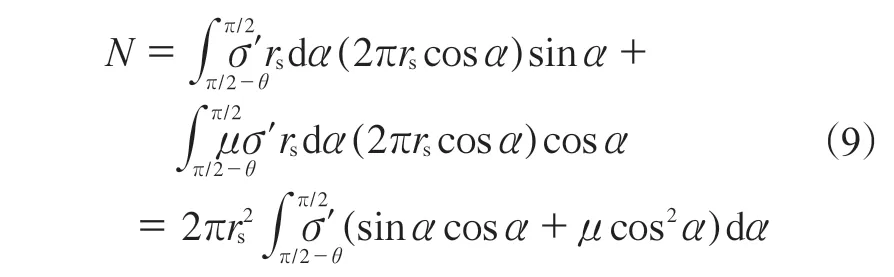

根據垂直方向的力平衡關系得到

對公式(9)兩邊求微分得到

上式表明,輪胎發生刺扎時,θ增大(即影響半徑變小),N反而減小,反之則增大。這一現象可由下面的算例來說明。

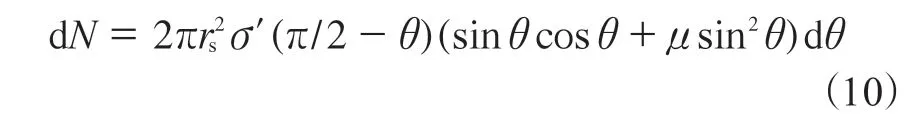

進一步從最大支撐力和相應尖銳物特征方面探討支撐力的計算方法[9-10]。最大支撐力(Nmax)應該發生在輪胎刺穿的時候,即在尖銳物的作用下,輪胎材料達到了強度極限,據此改寫公式(7)為

式中,[σ]為輪胎材料的許用拉伸強度。

由此可以看出,一定的尖銳物和輪胎可以確定最大支撐力。除了這3個因素外,需要注意的是變形后胎面與地面的夾角,它是由輪胎變形引起的,公式(6)給出了其與輪胎局部平均拉應變的關系,但是確定該角度需要變形區域上的點應變。考慮輪胎碾壓尖銳物的過程,兩者開始接觸后,影響范圍逐漸擴大,直至輪胎開始破壞。變形過程中,r0轉變成為r,兩者的夾角即為θ。從公式(11)的后兩項(即確定的r0min,[σ])可知,拉應力與影響半徑成反比,也就是說,達到強度極限點的拉應力最大,根據本構關系,此時應變也最大,同樣道理在影響范圍的邊緣處,應力和應變最小。因此,在r上每一點的應變不相同,需要逐一求出。影響范圍邊緣處的拉應力認為是零,接觸端的極限應力已知,中間點的應力在這兩個值之間,具體計算時可取若干應力值,并根據應力-應變關系算出相應的應變,最后算出相對變形量Δ。

進一步可以確定:

根據公式(11)即可以確定支撐力。

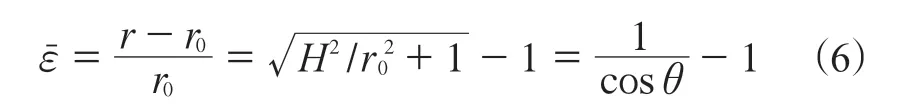

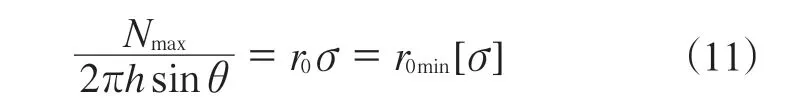

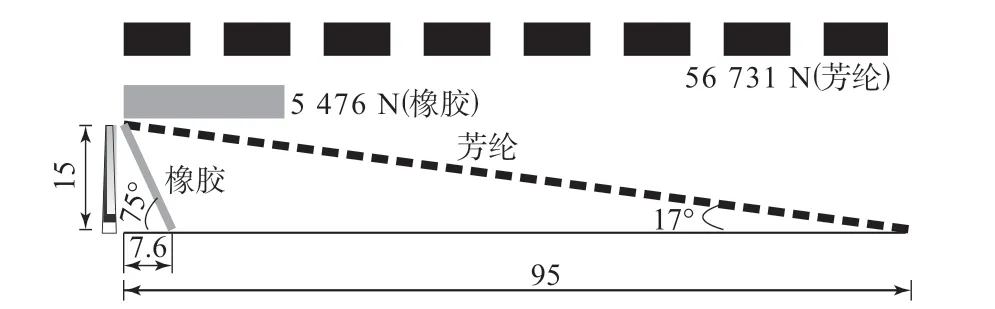

橡膠、芳綸輪胎碾壓尖銳物時的計算示例見圖6,一根普通螺絲釘的頂頭直徑為2 mm,橡膠和芳綸的拉伸強度分別為30和1 000 MPa。當螺絲釘全部陷入輪胎時,芳綸的支撐力約是橡膠的10倍,普通汽車單輪對地載荷為5 000 N左右,芳綸輪胎是足夠安全的,橡膠輪胎則較危險,不過橡膠輪胎的影響半徑要小得多,顯示了其緩沖性能優勢,因此兼顧二者的優點,提出橡膠/芳綸復合輪胎結構。

圖6 橡膠、芳綸輪胎碾壓尖銳物時的計算示例

以橡膠厚度為10 mm,內襯5 mm厚度芳綸為例,計算橡膠/芳綸復合胎面層對尖銳物的作用。根據變形協調,兩者具有同樣的應變,但應力不同。若芳綸在接觸端達到應力極限1 000 MPa,應變為0.088 5,將其帶入公式(1)得到對應的橡膠應力,再根據公式(11)分別計算出芳綸層和橡膠層所分擔的支撐力(18 910.3和14.5 N)。結合圖6可以明顯看出,橡膠/芳綸復合輪胎在抗刺扎方面比傳統橡膠輪胎具有顯著的優勢。

前面僅分析了沿r方向的徑向應力,其實同一點的環向的應力具有相同的值,這就造成雙向受拉的應力狀態,對應的莫爾圓是個點,從這個角度看輪胎只能發生撕拉破壞。

4 結論

為了增強輪胎的抗刺扎能力,保證行車安全,本工作研究了尖銳物作用于輪胎的問題并提出了相應的新型輪胎設計思路。

類似于子彈沖擊防彈衣,使用芳綸來主要抗擊尖銳物,研究橡膠、芳綸輪胎碾壓尖銳物的物理過程,依據變形胎面與地面的夾角和支撐力,比較了兩種材料輪胎的特點,提出橡膠/芳綸復合新型抗刺扎輪胎結構。計算結果表明,相對傳統橡膠輪胎,嵌入芳綸層的新型輪胎能抵抗大得多的尖銳物刺穿力,可以較為可靠地保障汽車的行駛安全。