丁集煤礦超低濃度瓦斯氧化及低溫熱能利用技術應用

王永保,張紅令,唐志華

(淮滬煤電有限公司丁集煤礦,安徽 淮南 232141)

0 引言

瓦斯作為煤層開采的伴生氣體,易燃易爆,而且存在突出危險,是煤礦安全生產的“潛在殺手”[1-3]。瓦斯的主要成分為甲烷,是僅次于二氧化碳的重要溫室氣體,其溫室效應為二氧化碳的21倍,對臭氧層的破壞能力為二氧化碳的7倍[4]。由于煤層氣抽采方式和抽采位置不同導致甲烷濃度差別顯著[5],其利用難易程度也存在極大差別[6],甲烷濃度在30%以上(約占煤礦瓦斯總量的10%)的主要用于發電或作為民用燃料、化工原料等;占煤礦瓦斯總量90%的低濃度瓦斯(甲烷濃度<30%)的利用則是一個難點。根據相關數據統計[7-8],目前全國瓦斯利用率僅為32.6%,其中低濃度瓦斯利用率僅為10%左右。

目前,低濃度煤層氣的利用主要有低濃度瓦斯蓄熱氧化技術和低濃度瓦斯發電技術[9-10]。雖然低濃度瓦斯發電、蓄熱氧化等技術已經取得了一定的進展和成果,但是仍然存在一些影響項目經濟性和推廣應用的關鍵技術和工藝難題,而且由于礦區瓦斯抽采氣源濃度和流量波動性大,對低濃度瓦斯蓄熱氧化及發電影響顯著。因此,積極開展解決低濃度煤層氣蓄熱氧化利用技術自身能耗高的技術難題和解決煤層氣濃度及流量波動大的技術難題,形成高效、經濟的低濃度煤層氣梯級利用技術及裝備,將極大地促進低濃度煤層氣梯級利用技術的全面推廣和應用[11-12]。基于此,丁集煤礦根據自身瓦斯抽采狀況及熱能需求,建立超低濃度瓦斯氧化及低溫熱源利用的示范工程,開展超低濃度瓦斯氧化熱能利用和低溫熱能利用的研究,以期實現熱電聯產并解決煤礦用能需求。

1 丁集煤礦瓦斯氣源及利用現狀

1.1 礦井瓦斯氣源分析

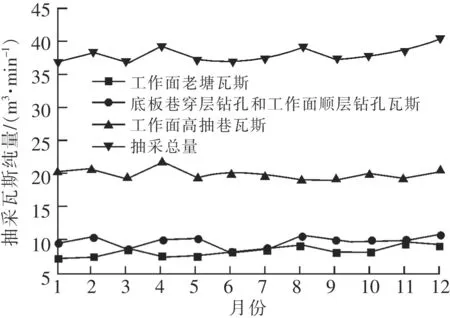

根據丁集煤礦的生產接替情況,對有代表性年度(2018年度)的瓦斯抽采及利用情況進行統計、分析,結果如圖1,圖2所示。根據圖1所示瓦斯抽采濃度,在此將丁集煤礦3個位置的瓦斯按濃度分為超低濃度瓦斯(<6%),中低濃度瓦斯(6%~10%),低濃度瓦斯(10%~30%)。在工作面老塘抽采瓦斯屬超低濃度瓦斯,瓦斯濃度在4.1%~5.6%之間(其中最低的抽采支管濃度為1%左右),底板巷穿層鉆孔和工作面順層鉆孔抽采的瓦斯屬中低濃度瓦斯,瓦斯濃度在6.7%~9.4%之間,工作面高抽巷抽采瓦斯屬低濃度,瓦斯濃度在16.9%~20.4%之間。從圖2可以看出,不同位置抽采的瓦斯純量也存在極大差別,工作面老塘抽采瓦斯純量在7.6~9.71 m3/min,年均值為8.31 m3/min;底板巷穿層鉆孔和工作面順層鉆孔抽采的瓦斯純量在8.42~10.83 m3/min,年均值為9.77 m3/min;工作面高抽巷抽采瓦斯純量在19.01~21.97 m3/min,年均值為19.93 m3/min。年度內礦井總的抽采純量在36.80~40.59 m3/min之間,礦井總抽采純量在38 m3/min左右。

圖1 礦井抽采瓦斯濃度

圖2 礦井抽采瓦斯純量

1.2 礦井瓦斯利用模式

丁集煤礦根據礦井瓦斯抽采濃度及抽采量,瓦斯利用模式主要有以下2種。

低濃度瓦斯發電系統:主要包括9臺600 kW低濃度國產瓦斯發電機組。日常只能將工作面高抽巷抽采瓦斯和底板巷穿層鉆孔和工作面順層鉆孔抽采的瓦斯進行摻混,將瓦斯濃度調節至12%~15%,確保低濃度發電機組進行瓦斯利用。

超低濃度瓦斯氧化煤泥烘干利用系統:主要由一套處理能力為80 000 Nm3/h煤泥烘干瓦斯氧化裝置組成,需要將超低濃度瓦斯與空氣摻混,將瓦斯濃度調至1.0%~1.2%。該套系統由于設備技術不成熟,系統運行不穩定,正在進行設備升級改造。

超低濃度瓦斯氧化及低溫熱能利用項目:根據2018年礦井抽采數據,各類抽采濃度抽采量所占比例為超低、中低、低濃度抽采純量分別占比22%、26%、52%左右,如圖3所示。從圖3可以看出,丁集煤礦抽采瓦斯利用率低,尤其是濃度低于10%的瓦斯。剩余抽采的瓦斯全部排入大氣中,不僅造成能源浪費,而且對環境污染也造成一定的影響。鑒于此,丁集煤礦積極開發新型瓦斯利用系統,2018年開始建設超低濃度瓦斯氧化及低溫熱能利用項目,該系統將可利用的瓦斯濃度降低至1.0%~1.2%,系統建成后,將礦井所抽采的瓦斯全部利用,同時該系統與礦井現有的壓風機房、低濃度發電機組進行改造,對余熱進一步利用。

圖3 礦井抽采瓦斯利用百分比

2 超低濃度瓦斯利用及低溫熱能利用技術

2.1 超低濃度瓦斯氧化熱能利用技術

熱能梯級利用:井下各系統抽采的瓦斯至地面抽采泵站混合后,經過一次摻混(2.5%左右)進行遠距離輸送,到超低濃瓦斯利用車間進行二次摻混后(1.0%~1.2%)進入超低濃度瓦斯氧化裝置(RTO)。氧化放熱反應后產生的高溫煙氣(950 ℃)進入余熱鍋爐,在余熱鍋爐系統中生產過熱蒸汽,過熱蒸汽先進入背壓式汽輪發電機組發電,排出的低溫蒸汽(排汽壓力0.8 MPa,溫度282 ℃)根據礦區不同季節用能需求送至礦井各用熱地點(礦井降溫、井筒保溫、洗衣房干衣、辦公樓供暖),多余部分進入后置凝汽式輪發電機發電。高溫煙氣經換熱后降低到180 ℃以下,通過煙囪排入大氣。超低濃度瓦斯氧化熱能梯級利用技術工藝流程如圖4所示。

圖4 超低濃度瓦斯氧化熱能梯級利用流程

熱力氧化換向流反應器試驗:通過在90 000 m3/h的超低濃度瓦斯熱力氧化換向流反應器上通過一系列試驗,對其啟動性能、甲烷轉化率、最低自熱平衡甲烷濃度、反應器內溫度分布規律以及過熱蒸汽產率等進行了研究。甲烷體積分數為1.0%~1.2%時,反應器內最高溫度為1 066 ℃,甲烷轉化率為98.6%。

余熱利用率試驗:依據GB/T 10863—2011《煙道式余熱鍋爐熱工試驗方法》[13],余熱鍋爐余熱利用率試驗在機組100%負荷下進行。機組負荷100%工況下,1號余熱鍋爐實測排煙溫度130.0 ℃,余熱利用率(反平衡法)為84.65%,低于設計值4.75%;2號余熱鍋爐實測排煙溫度113.8 ℃,余熱利用率為 86.64%,低于設計值 2.76%。

2.2 低溫余熱利用技術

系統工藝:低溫熱能利用主要對空壓機房、瓦斯發電機房進行改造,冷、熱水箱及其配套水泵等的建設,主要是利用煤礦現有的9臺低濃瓦斯發電機組及礦井3臺離心式空壓機余熱制取熱水,根據發電機組開啟狀態,合理調配制熱系統,為煤礦提供熱能。來自煤礦補水管網的原水進入原水箱,經原水泵加壓后一路輸送至瓦斯發電機房,分配到板式換熱器,原水經板式換熱器與缸套水換熱后匯流至熱水箱;另一路輸送到空壓機房,原水經板式換熱器與一次循環水換熱后匯流至熱水箱,熱水箱的熱水經熱水泵加壓后輸送到煤礦各浴室供洗浴用,系統工藝如圖5所示。

圖5 低溫余熱利用系統工藝圖

空壓機改造:空壓機在壓縮空氣過程中會產生攜帶大量熱量的熱風,熱風通過內置冷卻器將熱量帶走,攜帶熱量的水進入冷卻塔冷卻后使水降溫,熱量排至大氣中[14]。本次改造后將空壓機內置冷卻器改為外置高效換熱器,空壓機壓縮空氣過程中產生的熱風通過一、二、三級高效換熱器,一次循環水從高效換熱器管內流過,熱風從管外流過,將一次循環水加熱到70 ℃,一次循環水匯流到回水母管后進入板式換熱器,循環水從板式換熱器金屬片的一側流過,原水從板式換熱器的另一側逆向流過,吸收一次循環水的熱量來加熱原水,每臺空壓機的余熱每小時能將16 t原水(環境溫度為10 ℃)制成55 ℃的熱水。

瓦斯發電機改造:瓦斯發電機在運行過程中會產生大量的熱量,攜帶大量熱量的缸套水經風扇強制冷卻,缸套水所攜帶熱量被排至大氣中。本次改造后攜帶大量熱量的缸套水進入板式換熱器,70 ℃左右的缸套水從板式換熱器一側流過,原水從板式換熱器另一側逆向流過,吸收缸套水釋放的熱量來加熱原水,每臺瓦斯發電機每小時能將3~4 t原水(環境溫度10 ℃)制成55 ℃的熱水。

2.3 運行效果分析

該項目自建成后運行穩定、效果良好,經濟效益和環保效益顯著,主要體現在以下幾個方面。

創新合作模式:該項目采用合同能源管理模式,由第三方負責投資、建設、運營,打破了傳統的合作方式,充分體現了效益分享。項目自新開工建設至試運行,共用時14個月,建設周期短,見效快。

實現瓦斯高效、安全遠距離輸送:瓦斯輸送系統通過一、二次摻混系統(二次摻混后瓦斯濃度1.2%左右)并配套一、二次放散,實現了低濃度瓦斯高速、高效的輸送。

瓦斯利用率高:提高瓦斯利用率,基本實現瓦斯零排放。通過超低濃瓦斯利用系統的運行,礦井抽采的瓦斯基本實現全部利用。瓦斯利用率由之前的79%左右提升至98%以上,每年可以利用低濃度瓦斯量1.8×107m3,年發電量2.1×107kW·h左右,極大的提升了礦井瓦斯利用水平。

成功替代煤礦燃煤鍋爐:低溫余熱利用技術使用后,成功的解決煤礦熱水利用需求,替代礦井原有的4臺燃煤鍋爐,每年可節約標煤1.3萬t,直接經濟效益達700萬元。空壓機余熱每天最大制水量為2 016 t。每年可向礦井提供蒸汽1.9×1011kJ左右,提供熱水5×1010kJ左右,滿足礦井2.3×1011kJ/a的用熱需求。

節能環保:通過對礦井抽采瓦斯的高效利用,減少了NOx,SO2等氣體的排放,既保護了環境又起到節能效果,每年可減少二氧化碳的排放量約25萬t,且未增加新的污染物排放點,更加清潔環保。

縱向延伸:通過該項目的成功運用,下一步將繼續擴大熱量回收利用渠道,計劃新建熱風管道通往礦煤泥干燥項目,利用氧化爐產生的高溫煙氣烘干煤泥。建成后,預計年烘干煤泥30萬t。

3 結語

煤礦低濃度瓦斯的排空不僅導致環境污染,而且造成資源浪費,同時鍋爐產生的熱能難以滿足煤礦的需求。基于此,丁集煤礦將低濃度瓦斯蓄熱氧化技術和低溫熱能利用技術相結合,通過超低濃度瓦斯氧化及低溫熱源利用技術的示范應用,成功替代了傳統的鍋爐,減少原煤消耗和降低煙氣排放量,對區域內大氣環境質量起到較好的改善作用,實現熱電聯產;成功做到了礦井抽采的瓦斯全利用,實現了瓦斯零排放;提高能源效率,達到節約資源,保護環境,減少溫室氣體排放的目的,并帶來可觀的經濟效益。