面向空調的精益制造工藝性審查

劉業文 周子榮 張杰 鄧映波

珠海格力電器股份有限公司 廣東珠海 519070

1 引言

精益設計是精益制造的源頭,是決定精益企業命運的關鍵環節。精益工藝審查方法在精益設計源頭的實施,可以幫助提高產品質量、降低材料成本、縮短產品審查周期、減少產品設計修改。精益設計在設計過程中就已考慮制造與裝配等因素,可以直接在后續制造環節中帶來傳統制造生產所無法產生的精益效果[1]。

傳統的空調產品開發只重視設計,然而設計人員對實際的生產制造環節缺乏了解,缺乏工藝精益制造意識,不重視生產效率及成本,是一種粗放式的設計。這樣設計出來的產品到了試產階段往往會出現大量的生產問題,最終零件模具無法更改,導致產品只能“帶病”生產。而工藝是承接設計與生產的重要連接橋梁,產品如要想實現大批量“無病”生產必須依靠工藝技術。離開工藝技術,產品難以實現高效批量生產。為充分評估現有工藝技術能否滿足產品開發需求,就必須要做好產品精益制造工藝審查工作,工藝審查人員必須對生產流程、生產設備、生產線體布局、工藝技術方法具有充分了解,并且要熟悉產品結構裝配方式,在產品設計之初就進行深入的精益結構工藝性審查,保證產品設計合理性和量產可行性[2]。

2 精益工藝審查方法

工藝審查是一項需要工藝員掌握零件的生產、結構的裝配工藝、測試的質量等多方面技能的工作,為做好工藝審查必須要從零件的生產、運輸,零件的組裝,整機的測試、包裝等全流程進行審查。還應該積累生產異常、售后質量異常問題,同步建立精益審查庫[3],沉淀審查經驗,以便更好的服務新進工藝員審查,快速提升審查技能。為提高設計結構質量,還應該進行同行業或跨行業的對標審查,借鑒改進先進精益結構裝配技術,達到精益設計目的。

3 精益制造工藝性審查內容

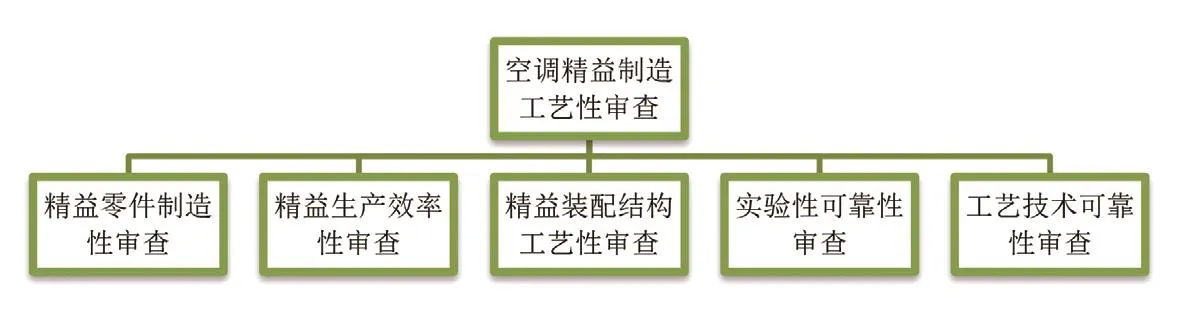

為保證新產品開發滿足工藝量產需求,需對新開發產品進行精益制造工藝性審查,避免因工藝制造問題導致產品無法滿足量產需求。目前在產品開發過程中均要求工藝審查人員參與產品的工藝設計,在產品開發之初為產品設計人員提供工藝精益審查指導建議,方便設計人員對產品進行設計,避免后續產品結構方案改動造成產品改模,開發周期過長的問題。目前精益制造工藝性審查內容主要分為精益零件制造性審查、精益生產效率性審查、精益裝配結構工藝性審查、實驗性可靠性審查、工藝技術可靠性審查五版塊進行初步的探討,如圖1。

3.1 精益零件制造性審查

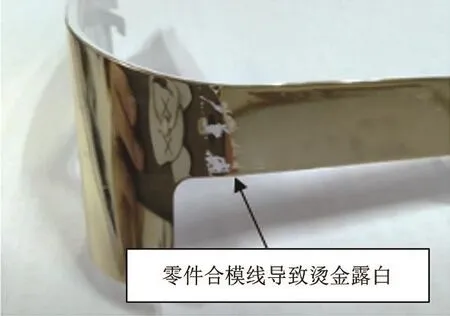

零件為裝配質量可靠性的源頭,要想實現精益裝配,必須要對零件進行精益設計。室內機精益零件制造工藝審查應考慮可實現性、易于制造性,確保零件滿足設計規范要求,能在現有工藝水平下實現制造穩定性的原則。如某室內機面板裝飾條設計采用燙金工藝方法實現,燙金工藝一般為平面燙金,但裝飾條為弧面+平面結構,要想實現零件燙金,燙金方案設計為弧面燙金+平面燙金,但實際零件出模時在弧面與平面位置存在合模線,燙金后因為合模線的問題,出現燙金露白,直接降低了燙金的附著力,導致燙金容易脫落的問題,如圖2。產品審查初期因只考慮了燙金的可行性,但沒有考慮模具出模分型線毛刺對燙金工藝的影響,造成零件生產困難問題,無法滿足現有工藝制造水平,達不到精益零件制造的效果。

合并零件是精益設計重要創新思路之一,而對精益零件審查需遵循以下原則:

A.零件生產工藝審查:零件生產應該能確保高效產出,不應該出現需要延長模具保壓時間去控制零件尺寸,導致零件生產周期過長問題;

B.二次生產工藝審查:零件應能滿足電鍍、燙金、噴涂等二次處理要求,不應該存在噴涂等二次處理工藝后出現掉漆、掉色問題等質量問題;

C.運輸包裝工藝審查:零件應易于包裝及拆包,盡量適配周轉工具箱,減少內部周轉次數,且產品在運輸過程中不會出現因為運輸導致的斷裂等問題;

D.總裝裝配工藝審查:總裝在組裝零件時應該不會出現因為裝配應力導致零件斷裂,且零件應該易于區分,不容易存在因為混亂導致物料裝配錯誤問題,應具有防呆的設計結構。

3.2 精益生產效率性審查

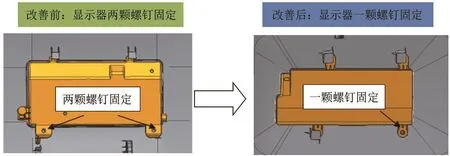

總裝精益的生產效率應該滿足減少零件個數、減少操作工序的原則,在進行精益審查時應使產品或部件包含盡可能少的零件以及工序,以便提高生產效率,降低成本[4]。如某分體機顯示器使用兩顆螺釘固定于面板上,裝配效率較低。經過對裝配結構進行優化,使用面板卡扣對顯示器進行固定,減少一顆螺釘物料,減少一個固定螺釘工序,提高生產效率,降低成本,如圖3所示。

3.3 精益裝配結構工藝性審查

高效的精益結構應滿足裝配可視化、自動化、無需多種輔助工具裝配的原則:

圖1 精益制造工藝性審查架構

圖2 裝飾條合模線導致燙金露白

圖3 顯示器減少固定螺釘的精益生產方案

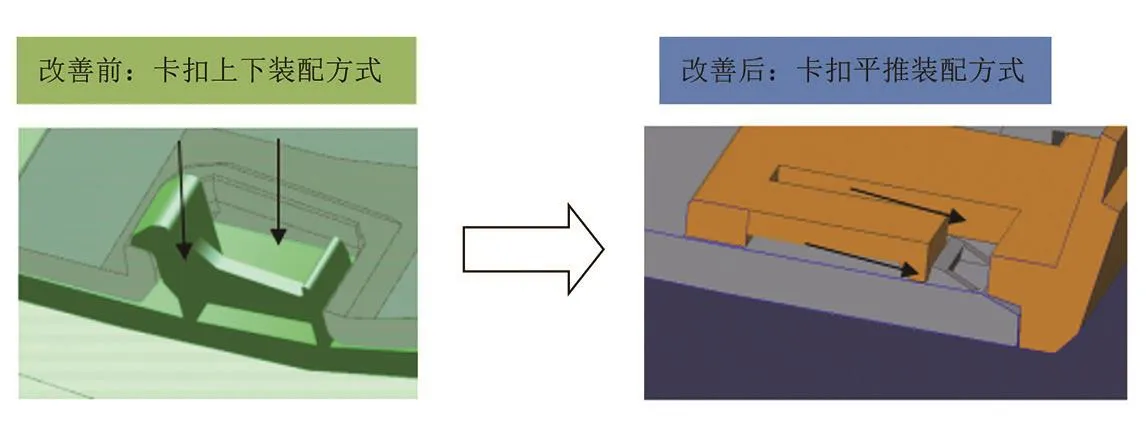

圖4 裝飾條卡扣平推裝配精益結構裝配方案

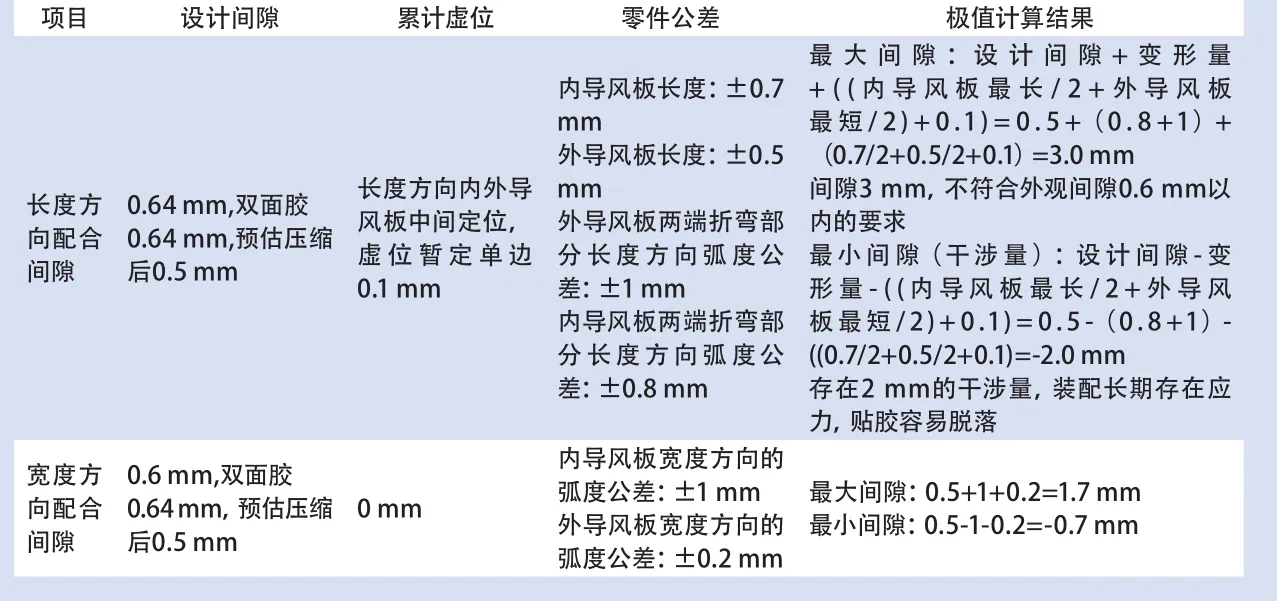

表1 導風板理論裝配間隙表

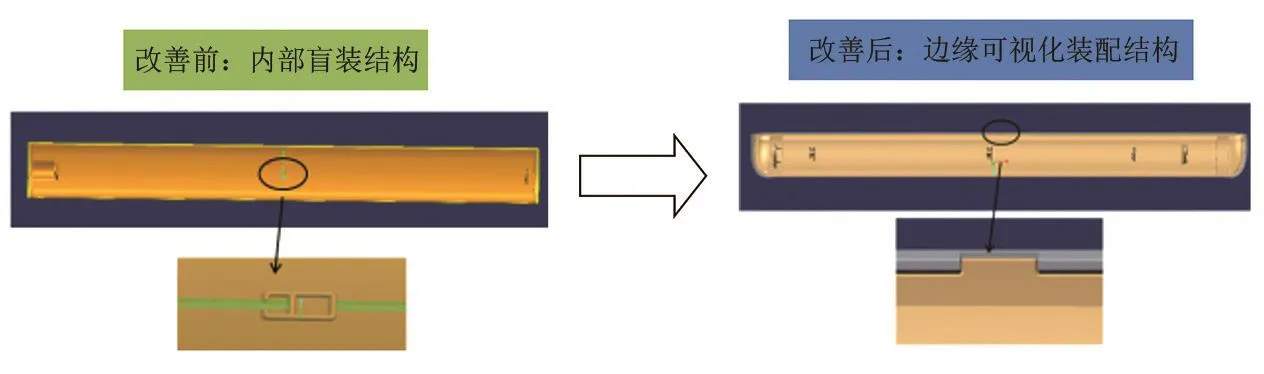

圖5 導風板組件可視化定位裝配改善方案

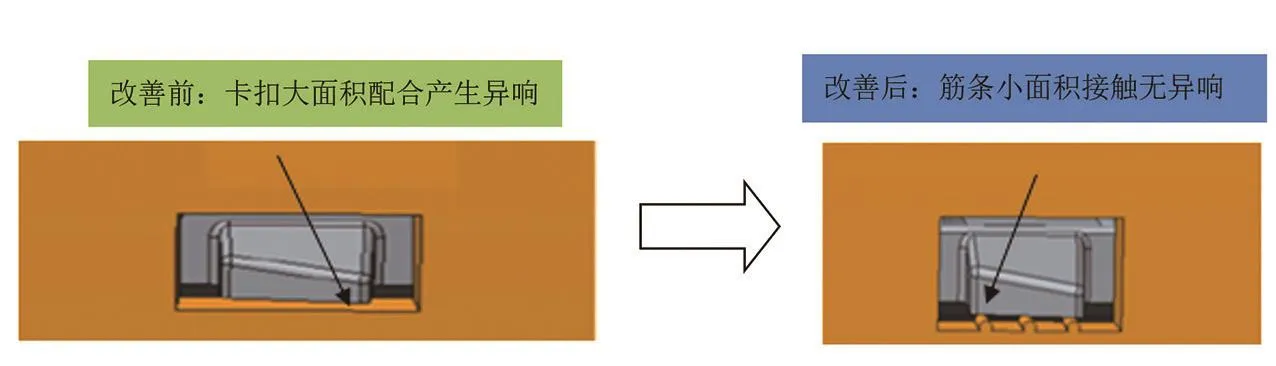

圖6 面板與底殼卡扣筋條接觸異響解決方案

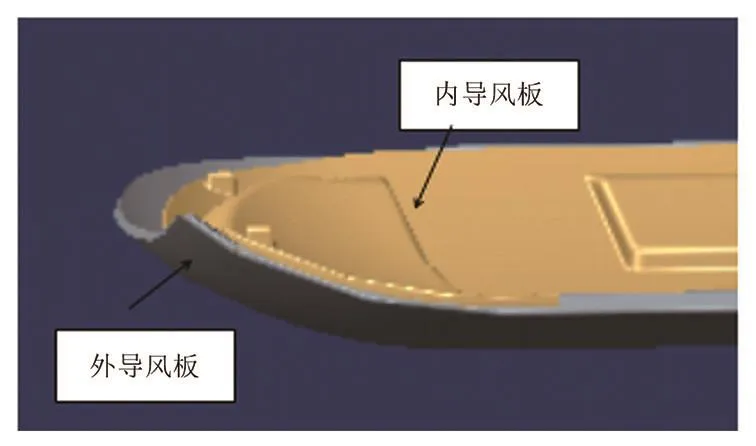

圖7 內外導風板弧度配合結構圖

(1)裝配應使用高效裝配結構,盡量減少裝配動作:某空調室內機面板與裝飾條共22組卡扣,為上下卡扣按壓裝配方式,裝配時需逐次按壓每個卡扣,操作效率極低。經過對比優化將卡扣變更為平推卡扣裝配方式,在平推的作用下只需按壓三個步驟即可完成裝配,裝配效率高,且不會存在卡扣漏扣的問題,質量保障也得到大幅度的提升,如圖4。

(2)精益裝配要保障有足夠的可視裝配空間,不應使用盲裝裝配結構,避免增加裝配難度,且裝配結構不可視,容易存在裝配質量隱患。某分體機全閉合機型導風板內外導風板裝配定位結構為內部中間筋條盲裝裝配定位,定位結構干涉無法目視化察覺,試制生產出現裝配干涉導致長期受應力脫膠異常反饋。

通過對結構進行精益審查分析,可在內外導風板邊緣中間做可視化定位筋條,使用結構進行定位,解決結構盲裝問題,徹底解決導風板定位裝配干涉不可視質量問題,如圖5。

3.4 實驗性可靠性審查

室內機精益審查應關注結構對實驗性能的影響,盡量在結構上優化,滿足性能要求,避免后續通過增加海綿絨布等影響生產效率的輔助物料。某空調室內機噪聲實驗時發現面板體與底殼后端配合卡扣處產生振動異響,需要通過粘貼四塊絨布解決異響問題。經過對結構進行優化分析,在面板體與底殼配合處增加圓弧小筋條,通過筋條的支撐作用減少面板體與底殼卡扣接觸面積,解決異響問題,無需增加粘貼絨布,如圖6。

3.5 工藝技術可靠性審查

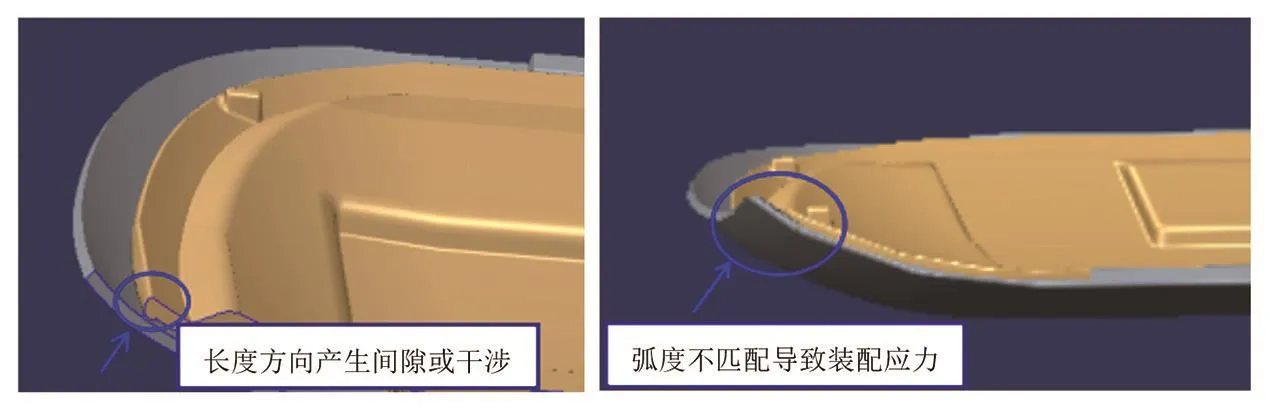

精益審查應注意工藝技術可靠性審查,應該建立成熟工藝庫,并同步建立新工藝評審機制對新工藝進行充分評估,避免售后出現質量可靠性投訴問題。某分體導風板兩端弧度配合方式:內(注塑)、外(鈑金)兩端弧度包邊粘膠配合方式,可能存在兩端弧度處因變形導致長期受到應力脫膠問題,如圖7所示。根據內外導風板配合方式進行裝配間隙、裝配干涉理論分析,如表1所示。

3.5.1 長度方向分析結果

(1)當外導風板走尺寸上公差,內導風板走尺寸下公差時,兩端弧度配合間隙達3 mm,間隙大,不符合0.6 mm內的外觀標準;

(2)當外導風板走尺寸下公差,內導風板走尺寸上公差時,兩端最小間隙為-2.0 mm,裝配干涉,長期存在內應力,容易出現脫膠隱患問題,如圖8。

3.5.2 寬度方向分析結果

(1)內導風板兩端弧度內凹變形,外導風板兩端弧度外拱變形時,理論最大間隙達1.7 mm,裝配間隙大,不符合0.6 mm內的外觀標準;

(2)內導風板兩端弧度外拱變形,外導風板兩端弧度內凹變形時,理論裝配最小間隙為-0.7 mm,裝配干涉,長期存在內應力,容易出現脫膠隱患問題。

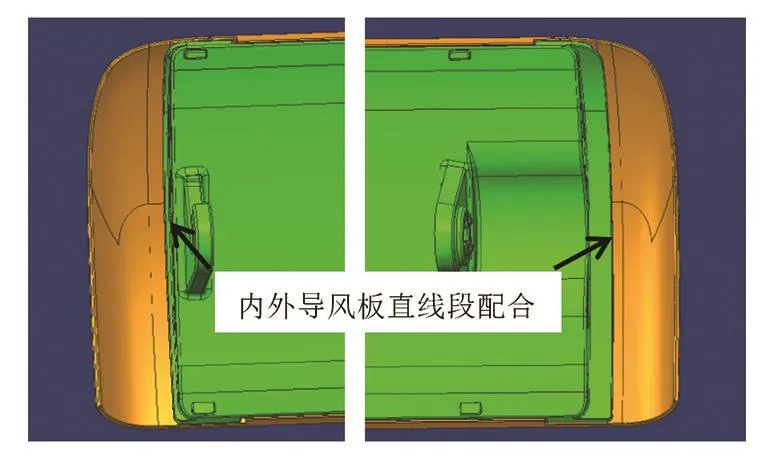

經過精益審查分析此弧度配合方式存在質量隱患問題,需對該結構進行優化解決,取消兩端弧度配合方式,調整為以下直線段配合方式,可有效解決弧度配合所產生脫膠質量隱患問題,如圖9。

圖8 導風板弧度配合分析圖

圖9 內外導風板配合脫膠解決方案

4 精益工藝審查效益

工藝審查的效益是顯而易見的,從設計的源頭進行改進,避免后續頻繁改模或因設計問題導致生產售后頻繁發生質量事故造成的經濟損失、客戶流失、口碑降低等問題[5]。從現有產品開發情況可發現,在產品開發初期投入更多的精力進行精益審查,可以減少后期的模具改模,降低質量事故的發生概率,其經濟效益是遠高于產品精益審查投入的。

5 結束語

本文主要探討工藝精益審查內容以及如何進行工藝審查,以期能給同行業工藝審查者及設計員提供審查思路及意見,設計出更加精益高效的產品,為企業節約更多的成本。