電子膨脹閥線圈失效研究

胡煜剛 胡盛文 韋貝貝 于磊

廣東美的制冷設備有限公司 廣東順德 528311

1 引言

隨著人們對能效的標準越來越重視,以及壓縮機等變頻技術的日益成熟,變頻制冷空調愈發受到消費者喜愛,越來越多的廠家開始生產變頻制冷產品。空調整機廠在以變頻壓縮機代替定速壓縮機的基礎上,引入了雙變頻系統,即同時使用變頻壓縮機和電子膨脹閥,可更加精確控制系統蒸發溫度和蒸發器出口過熱度[1],從而提升空調的能效。

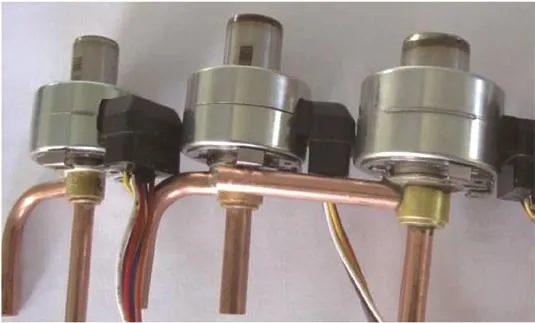

現階段國內家用空調市場所使用的電子膨脹閥由閥體、線圈兩個分體部件組成[2],從外形區分主要有兩種結構,如圖1、圖2所示。

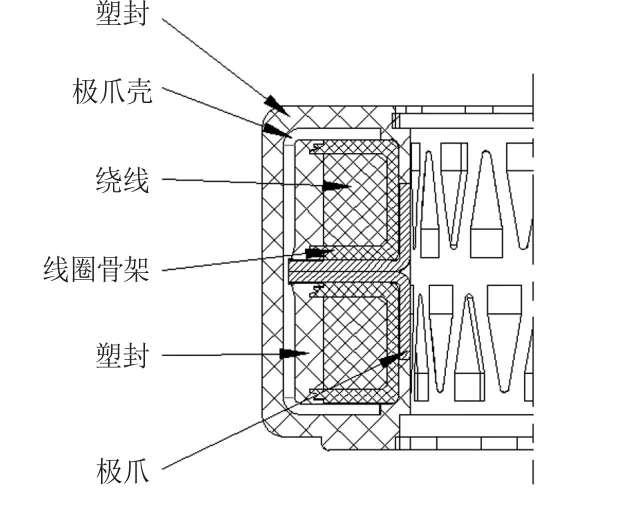

電子膨脹閥線圈根據注塑方式分為內塑封線圈和外塑封線圈兩種形式,內塑封線圈的極爪殼將塑封層包裹;外塑封線圈的塑封層將極爪殼包裹,其極爪鑲嵌注塑在絕緣層內,外塑封線圈局部結構如圖3所示。

2 電子膨脹閥線圈低溫工況下的失效現象及原因分析

近年來,電子膨脹閥隨著變頻空調在全球范圍內應用,尤其是在北方低溫極端工況下(-30℃)[3],出現了不少電子膨脹閥線圈絕緣失效導致空調不能正常使用的案例,主要表現在線圈絕緣層開裂,線圈匝間短路、擊穿等現象。

2.1 線圈繞線變形失效

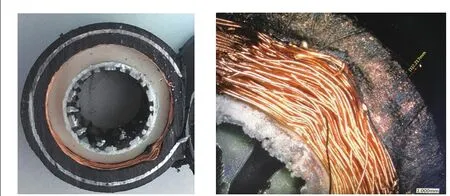

通過對失效線圈進行CT掃描發現,部分失效線圈與其繞線層變形有強相關,如圖4所示,線圈繞線變形,繞線到極爪殼的絕緣層厚度降低,使線圈在極端工況下的老化壽命降低,最終導致短路擊穿,燒毀空調電控板。

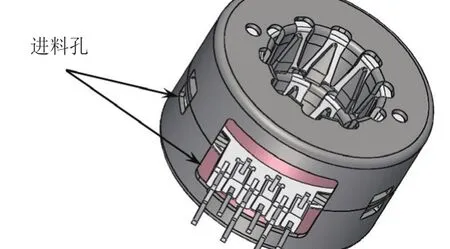

外塑封線圈的極爪殼被夾在塑封層中間,在注塑時,高溫高壓的液態注塑料通過極爪殼表面的進料孔進入極爪殼與繞線之間的夾縫中,直至填滿。為提升塑效率,增加注塑料的流動性,減少注塑時產生的氣孔,線圈生產廠家會在極爪殼設置多個進料孔,如圖5所示。

圖1內塑封線圈電子膨脹閥

圖2 外塑封線圈電子膨脹閥

圖3 外塑封線圈局部結構

圖4 時效線圈CT掃描

圖5極爪殼及其進料孔結構

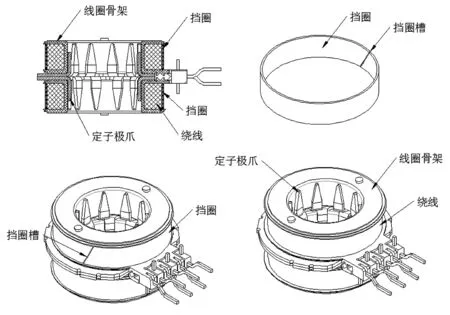

圖6 繞線外層增加保護層

線圈注塑過程中,因存在多處進料孔,液態注塑料在極爪殼與繞線之間的夾縫中填充時,會形成交匯相熔,若不同進料口進入的兩股液態注塑料的溫度、壓力存在差異,就會導致作用在繞線表面的流體壓力不均勻,若沖擊壓力超過繞線漲緊包裹力,就會使繞線受擠壓沖擊變形,形成凸起,即繞線與極爪殼之間的絕緣層壁厚降低。

2.2 線圈絕緣層開裂失效

由于空調在運行過程中,各管路、閥體表面或多或少存在冷凝水,當線圈在低溫工況下(-30℃)工作后,停留在線圈表面的冷凝水會快速結冰[4],再次開機時線圈溫升將冰融化,如此往復,相當于線圈在水中進行高低溫循環,加速線圈絕緣層老化而開裂,冷凝水通過裂縫進入線圈絕緣層,最終導致絕緣失效[5]。

3 電子膨脹閥線圈低溫失效解決對策

為解決上述兩大難題,大部分電子膨脹閥廠家所采用的方法主要有以下幾種:

(1)水是線圈擊穿和絕緣不良的載體,使線圈處于無水環境或者使冷凝水快速排光,即通過在線圈上設置防水和排水結構來降低絕緣失效風險,如增加線圈內壁排水槽,線圈頂部增加防水帽等。

(2)繞線變形是線圈注塑進料異常導致,所以通過調整進料口位置、注塑壓力、注塑溫度等工藝參數,以及對異常停機的管控等方式來降低繞線變形失效風險。

(3)替換絕緣材料,提升絕緣材質的耐候性能和耐低溫性能,也可以有效降低線圈開裂風險,如采用PPS注塑或柔性橡膠材質等。

(4)繞線外層增加保護層,如圖6所示,使其在注塑過程中將注塑料與繞線隔開,保護繞線不產生變形,由單層絕緣變更為雙層絕緣,改善并提升絕緣性能。

4 線圈繞線變形失效測試方法

作為主機廠,即電子膨脹閥客戶,對線圈做好有效的質量把關才能為廣大空調消費者提供最有利的體驗保證。尤其對于不可見的線圈繞線變形異常,在規定了量化要求(1 mm最小絕緣壁厚的要求)的同時,也制定了絕緣壁厚的測試方法,主要有以下兩種:

(1)軸向或徑向解剖線圈,取出繞線,測量最小絕緣層壁厚。

此方法也是電子膨脹閥廠家所采用的常規測試法,主要用于首檢和巡檢。該方法可以有效測量線圈絕緣層壁厚,效率較高,但需要破壞線圈本體,僅可做型式試驗監控手段,如圖7所示。

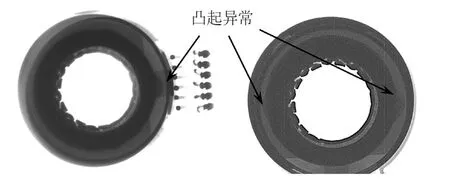

(2)采用X光透視,掃描量化測量絕緣層壁厚,如圖8所示。

此方法可以不用解剖線圈本體,采用160 kV以上的X光透視檢測方法,可以相對清晰地識別繞線變形部位,同時也可以量化最小絕緣層壁厚,可應用于批量檢測監控。

5 結論

通過失效電子膨脹閥線圈剖析,基本確定低溫失效原因:線圈絕緣層熱脹冷縮引起絕緣層開裂,冷凝水進入線圈細微的裂縫,使線圈的絕緣性能降低,導致線圈失效;線圈繞線異常凸起減薄了絕緣層厚度,也加速了線圈失效。

為解決此類失效問題,通常采用的對策有:增加防水帽結構、增加雙層絕緣結構、優化絕緣材質、優化線圈注塑工藝等。

為快速、有效、無損地檢測出線圈繞線變形狀態,可以采用160 kV以上的X光透視檢測方法。

圖7 解剖法測量壁厚

圖8 線圈X光透視掃描