蒸汽管網智能監測系統的模擬應用

龔 維

(中化泉州石化有限公司,福建 泉州 362103)

蒸汽動力系統作為煉化企業的主要用能單元之一,其在能耗中的權重僅次于燃料消耗,因此如何將蒸汽設備的運行優化與整個蒸汽系統的產耗結合起來,實現蒸汽系統的全局優化,是企業節能潛力最大的途徑之一[1-2]。在保證蒸汽系統安全運行的同時,為了提高蒸汽使用效率、降低生產成本、增加企業效益,中化泉州石化有限公司(簡稱泉州石化)開發了蒸汽管網智能監測系統。蒸汽管網智能監測系統是指利用信息化手段,對蒸汽管網的參數進行實時監測,并通過建立管網數學模型對蒸汽管網進行模擬計算[3-4]。該系統可以采集全廠蒸汽系統的生產信息,隨時顯示蒸汽管網各部位的工況,通過對這些信息加以分析、優化、配置和管理,明顯提高蒸汽系統運行管理水平,同時增加蒸汽管網運行的安全性和可靠性,達到節能降耗的目的。

1 蒸汽管網智能監測系統介紹

1.1 蒸汽管網智能監測系統架構

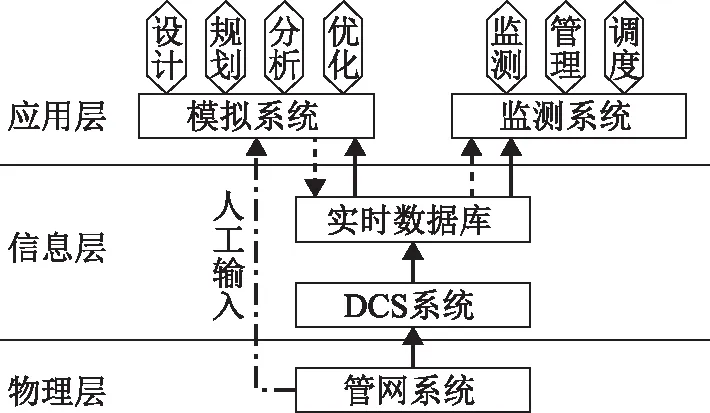

蒸汽管網智能監測系統包括以下幾個部分:蒸汽管網系統、DCS系統、實時數據庫系統、模擬系統和監測系統,其中模擬系統是該系統的核心,系統架構如圖1所示。蒸汽管網系統的結構參數以人工輸入的方式存于模擬系統中,蒸汽汽源及各用戶的實測操作參數由DCS系統采集并存入實時數據庫中,供模擬系統取用;模擬系統利用上述管網結構參數和實測操作參數作模擬計算,得到指定的管網中各部位的大量參數信息,傳回實時數據庫;監測系統隨時反映實測數據和模擬結果。蒸汽管網技術人員既可通過監測系統掌握管網的生產狀況,進行優化管理和運行調度;也可通過模擬計算對蒸汽管網進行設計、規劃、分析和優化。

圖1 蒸汽管網智能監測系統架構

1.2 蒸汽管網智能監測系統功能架構

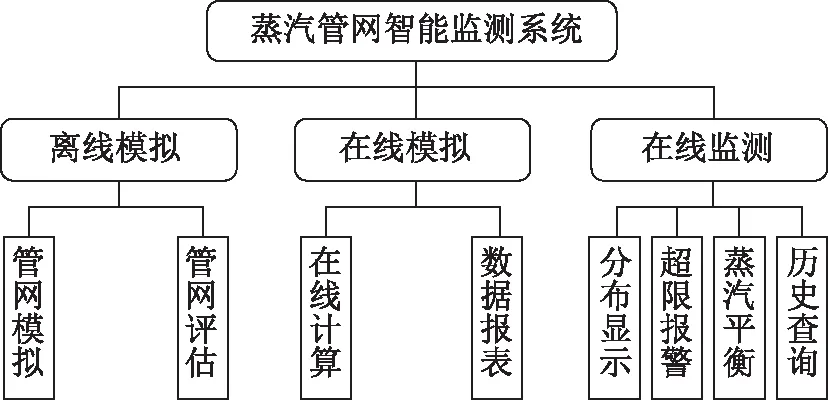

蒸汽管網智能監測系統功能架構如圖2所示。功能架構包括離線模擬、在線模擬和在線監測3個功能模塊,其中離線模擬包括管網模型和管網評估,以泉州石化蒸汽管網數學模型和管網評估報告的形式展現;在線模擬模塊包括在線計算和數據報表,在線計算實現定時自動模擬計算,數據報表用于輸出計算結果;在線監測可以實現對管網信息進行實時動態監測,該模塊包括分布顯示、超限報警、蒸汽平衡和歷史查詢4個模塊。

圖2 蒸汽管網智能監測系統功能架構

2 蒸汽管網智能監測系統應用

泉州石化全廠蒸汽系統設置3.5 MPa中壓蒸汽、1.0 MPa低壓蒸汽、0.4 MPa低低壓蒸汽3個壓力等級的蒸汽管網,全廠蒸汽系統管網及裝置內主線總長約25.1 km。全廠蒸汽管網龐大復雜,呈環路、多級、多分支狀態,蒸汽用戶變化時,各管段流量、溫度狀態不明,蒸汽管網系統熱損失難以量化。泉州石化中壓蒸汽70%左右供裝置透平使用,30%供制氫配汽及裝置加熱使用,中壓蒸汽管網溫度、壓力的穩定對裝置蒸汽透平設備的安全平穩運行至關重要。低壓和低低壓蒸汽主要供裝置加熱使用,對溫度、壓力的要求較中壓蒸汽低,因此主要介紹智能監測系統在中壓蒸汽管網系統的應用。

2.1 中壓蒸汽管網系統運行存在的問題

泉州石化煉油項目在中壓蒸汽管網系統設計時不僅考慮到裝置開停工期間各種極限工況下不同蒸汽的平衡情況,而且提前考慮到二期乙烯及煉油改擴建項目對煉油項目的影響,所以中壓蒸汽管網系統的管線較粗,且大部分系統管線供汽量不大,系統管線流速普遍偏慢。中壓蒸汽管網為環網結構,在生產管理上,系統較為復雜,且缺少蒸汽管網內部溫度、壓力、流量等參數測點,致使部分管道內蒸汽流向、流量及冷凝狀況經常發生變化。這就使中壓蒸汽管網形成多汽源供汽格局,催化裂化裝置供汽影響連續重整、芳烴抽提和干氣液化氣脫硫(雙脫)裝置用汽,硫磺回收裝置供汽影響聚丙烯、汽油加氫、柴油加氫裝置用汽,延遲焦化、加氫裂化和渣油加氫等部分裝置用汽參數隨工況變化明顯。煉油裝置正常生產期間,煉油系統裝置自產蒸汽與消耗蒸汽基本平衡,動力站外供蒸汽量很少,此時延遲焦化裝置及渣油加氫裝置中壓蒸汽溫度偏低且波動較大,嚴重影響裝置蒸汽透平安全平穩運行。

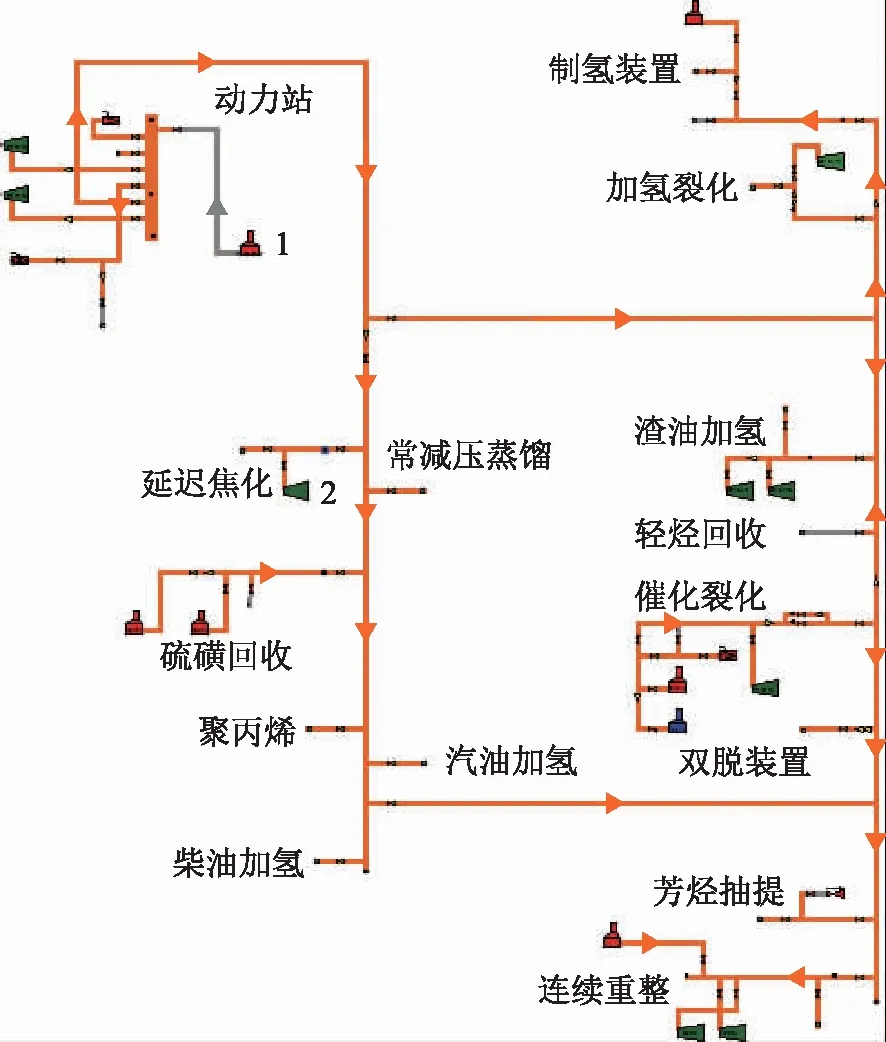

全廠中壓蒸汽系統管網及裝置內主線總長約6.7 km,中壓蒸汽系統管網流程見圖3。中壓蒸汽參數設計值為溫度400 ℃、壓力3.7 MPa,正常生產時主要由催化裂化裝置、制氫裝置、硫磺回收裝置和連續重整裝置的余熱鍋爐提供,不足部分由動力站汽輪機抽汽、開工鍋爐、高/中壓減溫減壓器供給,以此維持不同工況下全廠的中壓蒸汽管網的平衡。

圖3 中壓蒸汽系統管網流程

2.2 動力站中壓供汽對關鍵裝置用汽影響模擬

根據實際生產情況,延遲焦化透平的供汽源會隨著工況變化,尤其是在動力站供汽方向發生反向的時候,其透平進汽溫度波動較大。為了解決裝置透平進汽溫度偏低且波動的問題,一般采用增加動力站外供蒸汽量來提高并穩定延遲焦化及渣油加氫裝置中壓蒸汽溫度[5-6],為了分析動力站外供蒸汽量變化對其他裝置帶來的影響,利用蒸汽智能管網監測系統對多種工況進行模擬分析,主要選擇以下兩種工況進行介紹。

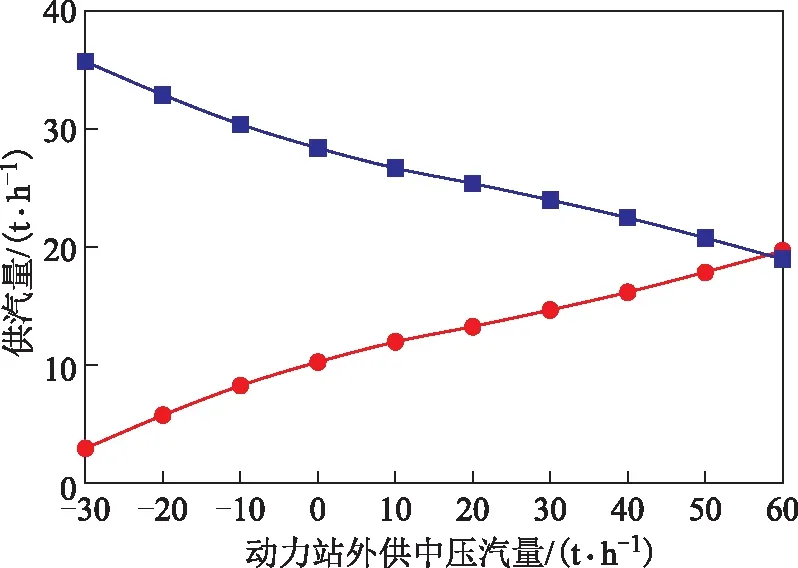

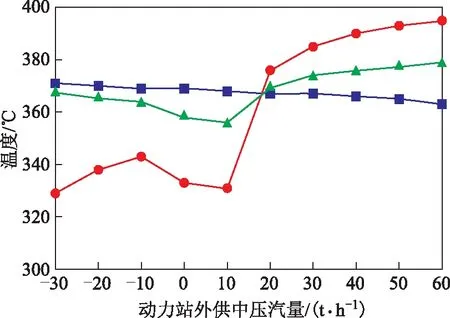

2.2.1 動力站供汽量為-30~60 th工況下對延遲焦化透平進汽溫度的影響動力站供汽量為-30~60 th工況下,由動力站、催化裂化裝置和硫磺回收裝置同時向延遲焦化透平供汽,延遲焦化裝置供汽量和硫磺回收裝置供汽量隨動力站外供汽量的變化曲線見圖4,延遲焦化裝置供汽源及進汽溫度隨動力站外供汽量的變化曲線見圖5。由圖4和圖5可以看出:動力站供汽量為-30 th時,硫磺回收裝置提供了延遲焦化裝置92%的汽量,此時延遲焦化透平進汽溫度主要受硫磺回收裝置控制;動力站供汽量為60 th時,動力站和硫磺回收裝置向延遲焦化裝置各供汽約50%,共同決定延遲焦化透平的進汽溫度。

圖4 動力站外供汽量為-30~60 t/h時對延遲焦化裝置供汽量的影響

圖5 動力站外供汽量為-30~60 t/h時延遲焦化裝置供汽源和透平進汽溫度變化曲線

通過模擬分析可知:①隨著動力站外供汽量增加,延遲焦化裝置北側管網供給延遲焦化的汽量會穩定增加,而硫磺回收裝置供給延遲焦化裝置的汽量會逐漸減少,即動力站對延遲焦化裝置用汽參數的影響逐漸增大,而對硫磺回收裝置供汽參數的影響逐漸降低[7]。②硫磺回收裝置供延遲焦化裝置的進汽溫度相對較穩定,在硫磺回收裝置產汽溫度不變的前提下,動力站供汽量從-30 th增加到60 th時,其溫度變化只有8 ℃。動力站供汽量為-30~15 th時,延遲焦化北側管網供汽的溫度低且波動較大;供汽量高于15 th時延遲焦化裝置北側管網供汽溫度才開始穩步上升。③動力站供汽量為-30~-10 th工況時,硫磺回收裝置供汽量占比較大,但因其供汽溫度較低,延遲焦化透平進汽溫度一直處于較低水平;動力站供汽量為-5~10 th時,動力站供汽量增大,但其供汽溫度太低,致使延遲焦化透平進汽溫度也處于波谷;動力站供汽量高于15 th時,延遲焦化裝置北側管網供汽溫度處于穩定上升階段,其供汽量占比也穩步提高,延遲焦化透平進汽溫度開始穩步上升到一個較高的水平。

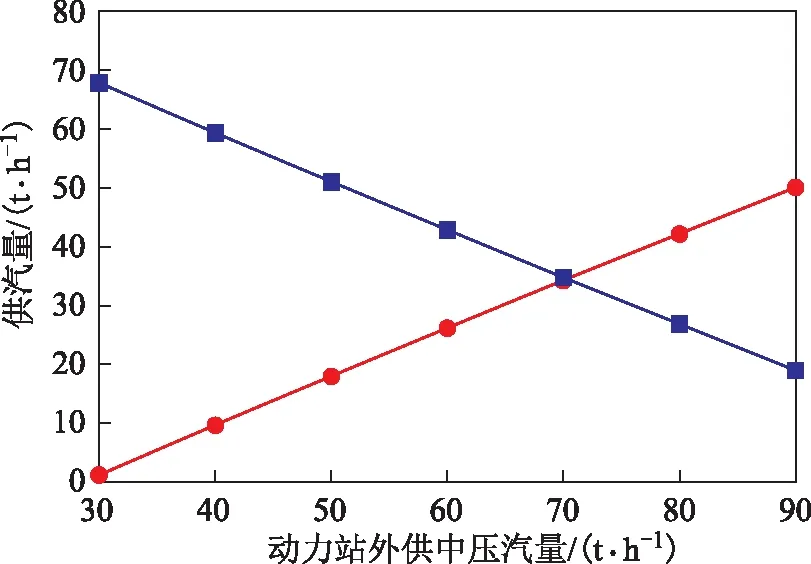

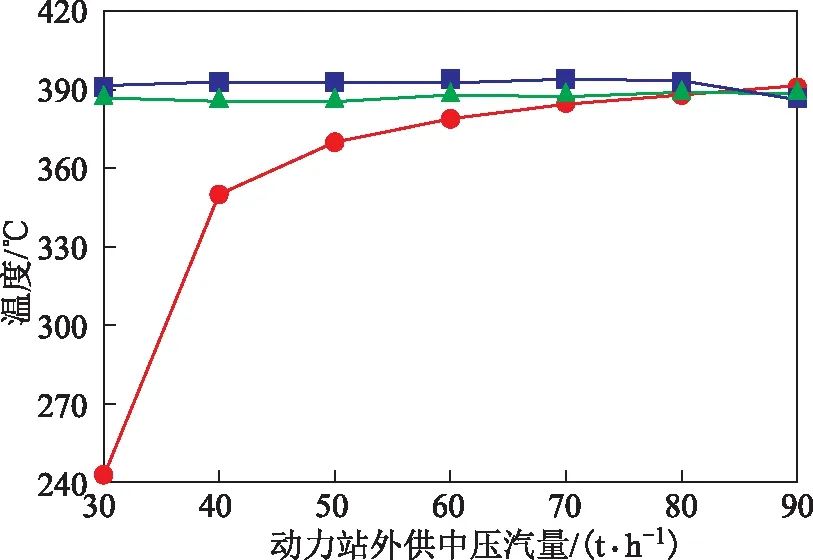

2.2.2 動力站供汽量為30~90 th工況下對渣油加氫裝置進汽溫度的影響動力站供汽量為30~90 th工況下,動力站和催化裂化裝置同時向渣油加氫裝置供汽,動力站和催化裂化裝置的中壓蒸汽分別從相反的兩個方向供入渣油加氫裝置,渣油加氫裝置用汽量不變,兩側的供汽量會隨著工況變動,其供汽量隨動力站外供汽量的變化曲線見圖6,渣油加氫裝置進汽源和透平進汽溫度隨動力站外供汽量的變化曲線見圖7。由圖6和圖7可以看出:動力站供汽量低于30 th時,渣油加氫裝置完全由催化裂化裝置供汽;供汽量高于30 th時,動力站開始向渣油加氫裝置供汽,其溫度一度低至243 ℃,動力站供渣油加氫一側管段產生凝水的幾率較大,此時該管段應加強疏水;當動力站供汽量為70 th時,動力站和催化裂化裝置各向渣油加氫裝置供汽50%;供汽量為90 th時,動力站供汽量占比已經超過70%。

圖6 動力站外供汽量為30~90 t/h時對渣油加氫裝置供汽量的影響

圖7 動力站外供汽量為30~90 t/h時渣油加氫供汽源和透平進汽溫度變化曲線

2.3 動力站外供蒸汽較佳運行工況分析

延遲焦化裝置、渣油加氫裝置進汽溫度受動力站外供量影響較大,根據以上兩種工況的模擬分析發現,動力站外供汽量為50~70 th時,中壓蒸汽管網整體運行較佳;此時,延遲焦化裝置、渣油加氫裝置進汽溫度較為適宜,裝置兩側管線供汽量分配也較均勻。

表1 動力站外供汽量為60 t/h時各主要裝置透平供汽、用汽參數模擬結果

2.4 中壓蒸汽管網新增透平方案模擬

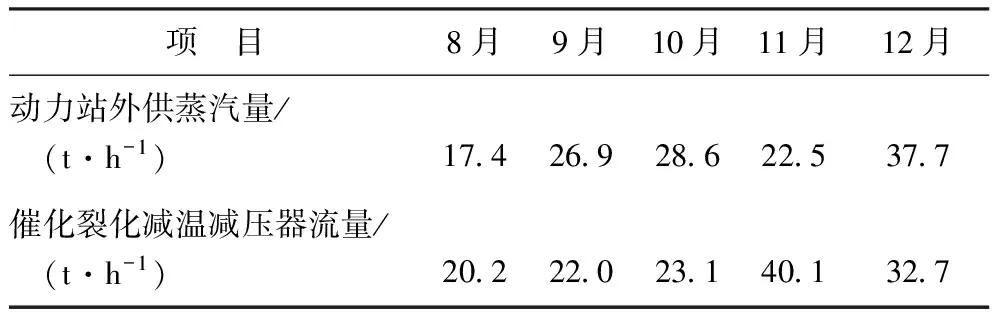

為了保證關鍵裝置蒸汽透平穩定運行,動力站需要增加其外供蒸汽量,為了保證蒸汽平衡,催化裂化裝置就必須讓部分蒸汽通過其界區內減溫減壓器轉化為低壓蒸汽,催化裂化減溫減壓器流量一般在20~40 t/h之間,詳細數據見表2。由表2可以看出,蒸汽存在高品位低用現象,造成大量能量浪費,因此可以通過新增透平作為消化富余蒸汽和穩定中壓管網運行的手段來解決這個問題。

表2 2019年8—12月動力站外供蒸汽量與催化裂化減溫減壓器流量數據對比

為了減少增加透平對其他裝置的影響,利用蒸汽智能管網監測系統進行模擬分析,新增中壓透平位置示意見圖8,不同的解決方案對應新增透平的不同位置。

圖8 新增中壓透平位置示意

新增透平位置1靠近催化裂化裝置(方案1),擬從靠近催化裂化裝置的中壓蒸汽系統主管接出。假定增加透平后,催化裂化減溫減壓器不再運行,模擬改變新增透平用汽量對各裝置透平進汽溫度的影響,計算結果見圖9。由圖9可以看出,新增透平用汽量若低于20 t/h,延遲焦化透平進汽溫度偏低,將影響透平運行,這也與現階段催化裂化裝置減溫減壓器流量相匹配。新增透平用汽量為40 t/h時,動力站外供汽量為50 t/h,各裝置透平進汽溫度都合理。

圖9 方案1各裝置透平進汽溫度隨新增透平用汽量的變化曲線

新增透平位置2擬從柴油加氫支線三通附近的系統管網甩頭接出(方案2),透平布置在循環水場,新增DN350管線全長約400 m。假定增加透平后,催化裂化減溫減壓器不再運行,模擬改變新增透平用汽量對各裝置透平進汽溫度的影響,計算結果見圖10。由圖10可以看出:方案2在一定程度上改變了中壓管網的供汽、用汽格局,其中變化最明顯的是延遲焦化透平進汽溫度,此時延遲焦化透平受動力站供汽影響更大,當新增透平用汽量為35 t/h時,此時動力站外供汽量為45 t/h,各裝置透平進汽溫度都較合理。但是新增透平由于處于供汽的最遠端,壓損和溫降均較大,新增透平用汽量必須達到50 t/h,才能保證新增透平進汽溫度合理,而且新增管道增加了成本。

圖10 方案2各裝置透平進汽溫度隨新增透平用汽量變化曲線

新增透平位置3擬從動力站界區中壓蒸汽系統主線上接出(方案3),從流程上可以看出,方案3能消化富余中壓蒸汽,但無力調節中壓蒸汽管網使其穩定運行。

從增加透平的效果來看,方案1和方案2都能實現既定的消化富余蒸汽和調節管網運行的目的,方案3不適用于調節中壓管網的運行。從成本投入來看,方案2成本明顯高于方案1,且由于方案2遠距離輸送蒸汽,蒸汽品質降低較多。綜合考慮,方案1更具有優勢。

3 結 論

泉州石化蒸汽管網智能監測系統,一方面實現了管網的實時智能監測,使管網的單點監測變為全管網監測;另一方面開發了蒸汽管網的數學模型,提供了一個蒸汽管網模擬計算的平臺,對蒸汽管網從定性分析提升為定量分析,為提高蒸汽管網的運行管理水平及節能優化提供了有力的支持。

通過蒸汽管網智能監測系統對中壓蒸汽管網對動力站外供蒸汽量改變的影響進行模擬分析,得出動力站外供中壓蒸汽量為50~70 t/h時,中壓蒸汽管網整體運行較佳;并對增加透平方案進行模擬,新增透平靠近催化裂化裝置時,不僅能夠實現消化富余蒸汽和調節管網運行的目的,而且節約成本。