基于往復式風冷鋰電池模塊的設計及溫度場分析

姜貴文,劉 波,胡清華,莊 玲,黃菊花,劉自強,廖偉鵬

(1.上饒師范學院物理與電子信息學院;2.江西省電動汽車部件智能化工程研究中心,江西 上饒 334001;3.南昌大學機電工程學院,江西 南昌 330031)

動力電池是電動汽車的關鍵部件,其性能的好壞直接決定電動汽車的工作性能、行駛安全性。鋰電池由于能量密度高、循環(huán)壽命長等優(yōu)點,是電動汽車的首選電源[1-2];然而,鋰電池溫度適應性差[3],溫度過高或過低,都影響其工作性能,甚至引起壽命衰減、熱安全性等問題[4-5],因此,必須借助熱管理系統(tǒng)把電池的溫度控制在正常范圍內。風冷由于結構簡單、成本低,在動力電池熱管理系統(tǒng)中得到廣泛的使用。強制風冷的缺點是散熱效率低,Giuliano等[6]在鋰電池冷卻板空腔內部裝入泡沫鋁,通過泡沫鋁來增大散熱面積,從而提高強制風冷的散熱效果。Wang等[7]研究了電池的布局和風扇的位置對強制風冷散熱效果的影響,發(fā)現電池和風扇呈對稱結構布置的散熱效果最好。強制風冷的另一缺點就是溫度均勻性差,程昀等[8]通過數值模擬發(fā)現,空氣對流換熱系數由5W·m-1·K-1增大到100W·m-1·K-1,電池模塊中心的溫度僅下降了0.2℃,而溫差卻達到10℃。為了提高強制風冷散熱的均勻性,需要設置復雜的并行風道結構,Sun等分別研究了U型[9]和Z型[10]風道結構的并行通風散熱的冷卻性能。宋俊杰等[11]以38120型磷酸鐵鋰電池為研究對象,設計一種新型的反向風冷來提高電池模塊溫度的一致性。He等[12]設計了一種往復式風冷的散熱系統(tǒng),來提高電池模塊溫度的一致性,但最高溫度稍微增加。劉振軍等[13]對電池組自然風冷進行建模和溫度場仿真分析,提出了電池組散熱結構的優(yōu)化方案。

本文以26650型磷酸鐵鋰電池為研究對象,設計了一種含折流板的串行風冷結構對45節(jié)圓柱形電池組成的電池模塊進行往復式風冷散熱,采用Fluent軟件對該電池模塊的二維熱場分布進行了模擬仿真,討論了折流板間距和單向風冷方向改變次數對散熱效果和溫度均勻性的影響。

1 風冷結構設計

圖1為含折流板的5*9串電池模塊的結構示意圖,圖示中電池的間距為10mm,上半部分和下半部分缺口的折流板相間排列,其間距為72mm(相隔1排電池),鋁制折流板的厚度1mm,模擬仿真時,定義該電池模塊為模型2。為了說明折流板的散熱增強效果和優(yōu)化折流板的間距,定義不含折流板的電池模塊(其它參數不變)為模型1,折流板間距36mm(不相隔電池)、108mm(相隔2排電池)的電池模塊定義為模型3和模型4。

2 數值計算方法

2.1 電池生熱和傳熱模型

鋰電池充放電時產生的熱量由歐姆內阻熱Qj、極化熱Qp、反應熱Qr和副反應熱Qs四部分組成,正常充放電的情況下,副反應熱很小,可忽略不計,Bernardi[14]假設電池是均勻發(fā)熱體,從熵增原理和電池內阻出發(fā),提出了鋰電池產熱的簡化模型:

式中:I為電流,Vo和U為電池開路電壓和工作電壓,T為工作溫度,為電化學反應的熵系數,其大小與溫度和電池的荷電狀態(tài)(S OC)有關,平均值取0.4mV·K-1[15],Rj和RP分別為歐姆電阻和極化電阻。

根據能量守恒和傅里葉定律,在柱坐標下可建立圓柱形電池內部的非穩(wěn)態(tài)三維導熱微分方程:

式中:ρ、Cp分別為電池的密度和比熱容,λr、λφ、λz分別為電池的徑向、周向和軸向的導熱系數,T為溫度,qv為單位體積的發(fā)熱功率。圓柱形電池看做均勻發(fā)熱體,并忽略軸向空氣散熱效率的差異,式(2)可簡化為徑向一維導熱方程:

電池包內部空氣流體傳熱控制方程由質量守恒方程、動量守恒方程和能量守恒方程組成,通用的控制方程可寫成:

式中:對于質量方程、動量方程和能量方程,通用變量Θ分別取1、T和,Гθ和Sθ是擴散系數和源項。

2.2 瞬態(tài)熱模擬

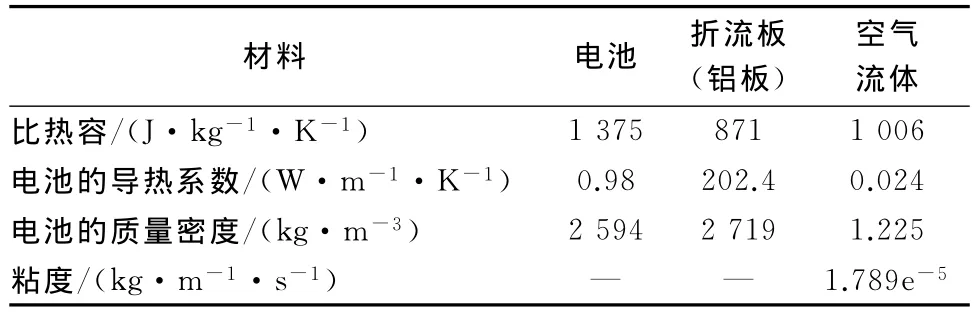

采用Fluent前處理軟件Gambit對電池模塊進行二維建模,并對其進行網格劃分,網格單元為不規(guī)則的四邊形。選用Fluent中的Energy和Flow模塊對計算區(qū)域進行離散求解,空氣流動模型采用標準的k-ε模型,電池、空氣流體和折流板的接觸界面直接耦合(Coupled)傳熱。迭代計算時,時間步長(Step)設置1s,能量殘差值設置為10-6,其它質量、動量等殘差值為10-3。模擬計算時,輸入材料的物性參數如表1所示:

2.3 單體電池升溫與模擬結果比較

為了驗證所建立的鋰電池產熱、傳熱模型的正確性,首先用直流電阻負載PEL-3041(Good Will Instrument Co.,Ltd,Taiwan)對單體電池進行5C倍率放電,用8路溫度測試儀AT4508(常州安柏精密儀器有限公司)采集電池表面的溫度,并與模擬值相比較,如圖2所示。隨著放電倍率的增加,歐姆電阻熱和極化電阻熱增加,反應熱的比例下降,云鳳玲[16]研究表明三元電池2C放電,反應熱僅占11%。本實驗電池5C放電,反應熱可忽略不計,故電池表面的溫度隨時間幾乎呈線性變化,與模擬值吻合得較好,放電末期,實驗值略低于模擬值,可能是由于電池容量下降,放電電流下降。

表1 模擬計算的材料物性參數

3 結果與討論

3.1 折流板間距優(yōu)化

圖3為5C放電末期,進口風速1m·s-1時電池模塊溫度場分布,從圖中可以看出,無折流板的電池模塊(模型1)溫度場分布以對角線為分界線,對角線下方三角形區(qū)域是高溫區(qū),上方是低溫區(qū)。電池模塊中加入折流板改變了電池模塊中的溫度場分布,折流板后方靠近電池箱壁的電池仍然是高溫區(qū),但高溫區(qū)域面積明顯減小。模擬計算時,假設電池箱絕熱,實際工作時,靠近電池箱壁四周的電池的熱量會向外界散失一部分,使得電池箱四周高溫區(qū)域得到改善。模型2、模型3和模型4分別含有4塊、7塊和3塊折流板,折流板的相應間距分別為72、36和108mm,模型3的散熱效果最差,最高溫度反而增加1℃。為了定量地比較4種模型的散熱效果,模擬計算時監(jiān)測了電池模塊進風口處和出風口處總的熱流值,如圖4所示。模型2的熱流值最大,為1 385W;模型3的熱流值最低,反而低于模型1。與模型1相比,進口風速1m·s-1時,模型2的散熱效率提高了約8%。圖5比較了模型1和模型2不同風速時的熱流值,從圖中可以看出,隨著風速的增大,模型2的散熱效果逐漸增強。風速0.5m·s-1時,與模型1相比,模型2的散熱效率僅提高了3.76%;風速2.5m·s-1時,散熱效率提高到14.28%。折流板提高空氣對流散熱效果可從兩方面解釋:(1)折流板相當于散熱翅片,增加了散熱面積;(2)折流板改變了風道,風道呈“蛇形”分布(圖6)。

圖6為風速1m·s-1時,電池模塊內部空氣流場分布,從圖中可以看出,無折流板時,空氣流體分層沿水平向右流動;增加了折流板,空氣流體環(huán)繞著電池流動,呈“蛇形”向右流動,增加了與電池的接觸面積。在折流板缺口的正前方,空氣流體以較高的速度橫向沖刷電池,較低的雷諾數(Re)下,空氣流體可由層流轉變?yōu)橥牧鳎岣吡丝諝饬黧w對流換熱效率。靠近電池箱壁的折流板正后方區(qū)域空氣流速小,出現了渦流區(qū),換熱效率低,故這個區(qū)域的電池溫度高。模型3折流板過于密集,空氣流體未充分發(fā)展,局限于中間電池兩邊空隙流動,其它大部分區(qū)域空氣流體幾乎靜止,故散熱效率最低。模型4和模型2的空氣流場分布相似,因此散熱效率相當。從以上討論可得到,折流板之間間隔1排電池(模型1)或2排電池(模型2)較為合適。

3.2 空氣流體往復循環(huán)的散熱效果

在電池模塊中加入折流板盡管提高了空氣流體的散熱效率,但溫度的均勻性并未得到改善,為了提高強制風冷散熱的均勻性,模擬計算時周期性地變換空氣流體的運動方向,圖7是電池模塊內部最大溫差與空氣流體方向變換次數的關系曲線。從圖中可以看出,未改變空氣流動方向(即單向流動),模型1和模型2的最大溫差超過10℃;隨著空氣流動方向變換的次數增大(即單向流動的時間變短),溫差逐漸減小,變化次數達到5次(單向流動的時間為120s),風速1m·s-1時,模型1和2的溫差分別為5.4℃和6.0℃,風速5m·s-1時,分別為6.2℃和5.0℃。比較圖7(a)和(b)可以看出,進口處風速1 m·s-1增加到5m·s-1時,模型1的溫差增加了0.8℃,而模型2的溫差減小了1℃,這說明風速較大時,折流板的擾流可進一步提高電池模塊的溫度均勻性,從圖6空氣流場分析可知,折流板的擾流作用使空氣流體由原來的分層流動變?yōu)殄e流,空氣流體呈“蛇形”分布,風速越大,折流板的強化換熱作用越能得到顯現,使得電池模塊最高溫度下降(圖8b),故溫度均勻性增加。

圖8為空氣流動方向改變5次,模型1和2的電池模塊內部溫度場分布,與空氣單向流動相比,電池模塊內部的溫度場分布發(fā)生了變化;模型1的高溫區(qū)域由對角線下方區(qū)域(靠風口處)向中心處轉移;模型2的高溫區(qū)域分布在靠電池箱壁的最上面一排和最下面一排的電池。比較圖8(a)和(b)可以看出,風速1m·s-1時,折流板的強化換熱作用使高溫區(qū)域面積減小,但最高溫度并未下降;風速5m·s-1時,折流板強化換熱作用進一步增強,與模型1相比,模型2的最高溫度下降了2℃。

圖9為模型2的電池模塊溫度變化曲線,從圖中可以看出,進風口和出風口處電池的溫度隨著空氣流動方向改變呈交替變化,放電末期,進風口處和出風口處的電池溫度相等,中心處的電池溫度高于平均溫度。比較圖9(a)和(b)可以看出,風速增加到5m·s-1時,這些監(jiān)測點溫差減小,說明隨著風速的增大,電池模塊溫度均勻性提高。

4 結論

為了提高圓柱形電池模塊強制風冷的散熱效果和溫度均勻性,提出了一種含折流板的串行風冷結構,通過往復循環(huán)風冷對該電池模塊結構進行散熱,利用Fluent 6.3模擬其內部的溫度場和空氣流場,主要結論如下:

(1)合理設置折流板的間距可以提高強制風冷的散熱效果,對于本文設計的電池模型,折流板間距72mm的電池模塊散熱效果最高;風速越高,折流板的強化換熱效果提高越明顯。

(2)電池模塊內部流場顯示,折流板的擾流作用使空氣流體由分層流動轉變?yōu)殄e流(繞圓柱形電池呈“蛇形”流動),但折流板正后方(相對空氣的來流速度)靠近電池箱壁的區(qū)域空氣流動速度小,為渦流區(qū)。

(3)空氣單向流動,電池模塊的最大溫差超過10℃,電池模塊的溫差隨著循環(huán)次數的增大而減小;風速1m·s-1,流動方向改變5次,模型2的溫差為6℃,進口風速5m·s-1,溫差降為5℃,風速較大時,折流板強化換熱能提高強制風冷散熱的均勻性。