大型浸出吸附槽的研發與應用

潘大東 吳海龍

摘 要 浸出吸附槽是金礦全泥氰化炭漿法選金工藝流程的主要設備。近年來,浸出吸附槽的研發設計制造使用越來越趨于大型化。有效容積的增大,對攪拌系統的參數優化提出了更高的要求。針對俄羅斯南烏拉爾某金礦選礦工藝改擴項目。在經對礦漿參數的分析及攪拌參數的優化審定的基礎之上,研發出直徑12米、高度16.5米,功率單臺90kw浸出吸附槽。浸出吸附槽經投入使用后,結構穩定,運行平穩,耗能低。為選礦廠正常生產提供了可靠保證。

關鍵詞 全泥氰化炭漿法 浸出吸附槽 功率 四葉軸流式攪拌槳

中圖分類號:TF841文獻標識碼:A

0引言

浸出吸附槽是金礦全泥氰化炭漿法選金工藝攪拌氰化浸出活性炭逆流吸附作業階段所使用的的主要設備。近年來,隨著選礦能力的加大,浸出吸附槽的研發設計制造使用越來越趨于大型化。這也給浸出吸附槽的設計者提出了新的挑戰。浸出吸附槽大型化的主要難點是攪拌線速度的控制。

俄羅斯南烏拉爾某金礦選礦工藝改擴項目在工藝復核的基礎上,需要直徑12米高度16.5米浸出吸附槽10臺,進行攪拌氰化浸出活性炭逆流吸附工段的作業。初始設計進入浸出吸附槽礦漿參數:濃度50%~55%;密度1.53t/m3~1.61t/m3;礦漿粒度-200目占90%。以此礦漿參數做設計依據。進行浸出吸附槽的設備參數設計。

1浸出吸附槽的設計

1.1介質

通常進入浸出吸附槽的的礦漿濃度不大于45%,粒度為-200目占90%以上。通過對給定初始設計的分析,此工段礦漿濃較常規濃度較高,在浸出吸附槽的參數設計上,采取非常規的設計標準。一般浸出吸附槽會將葉輪周端線速度限定在2.7m/s~3.0m/s,以滿足碳漿混合,達到較好的浸出吸附效果。由于本浸出吸附槽攪拌介質的濃度過高,特將線速度適當的放大,致使浸出吸附均勻作用,并達到足夠的攪拌力。

1.2浸出吸附槽機械參數的核定

線速度:核定浸出吸附時的葉輪周端線速度不大于3.2m/s,線速度過大容易對礦漿中的載金碳造成過量的損耗,影響選礦指標,線速度過小,礦漿沉積,造成沉槽。以此根據礦漿參數分析,由于礦漿密度較大,選取線速度等于3.2m/s。

葉輪直徑:在本設計中,由于攪拌作用是使固體懸浮,以此葉輪形式選用四葉軸流式攪拌葉輪。葉輪與槽體直徑比值大致為1:2.5~1:3.5,槽體有效直徑12m,葉輪設計選型4.7m。

(5)總體結構。

浸出吸附槽總體機構見圖1。

2取樣測試及結果分析

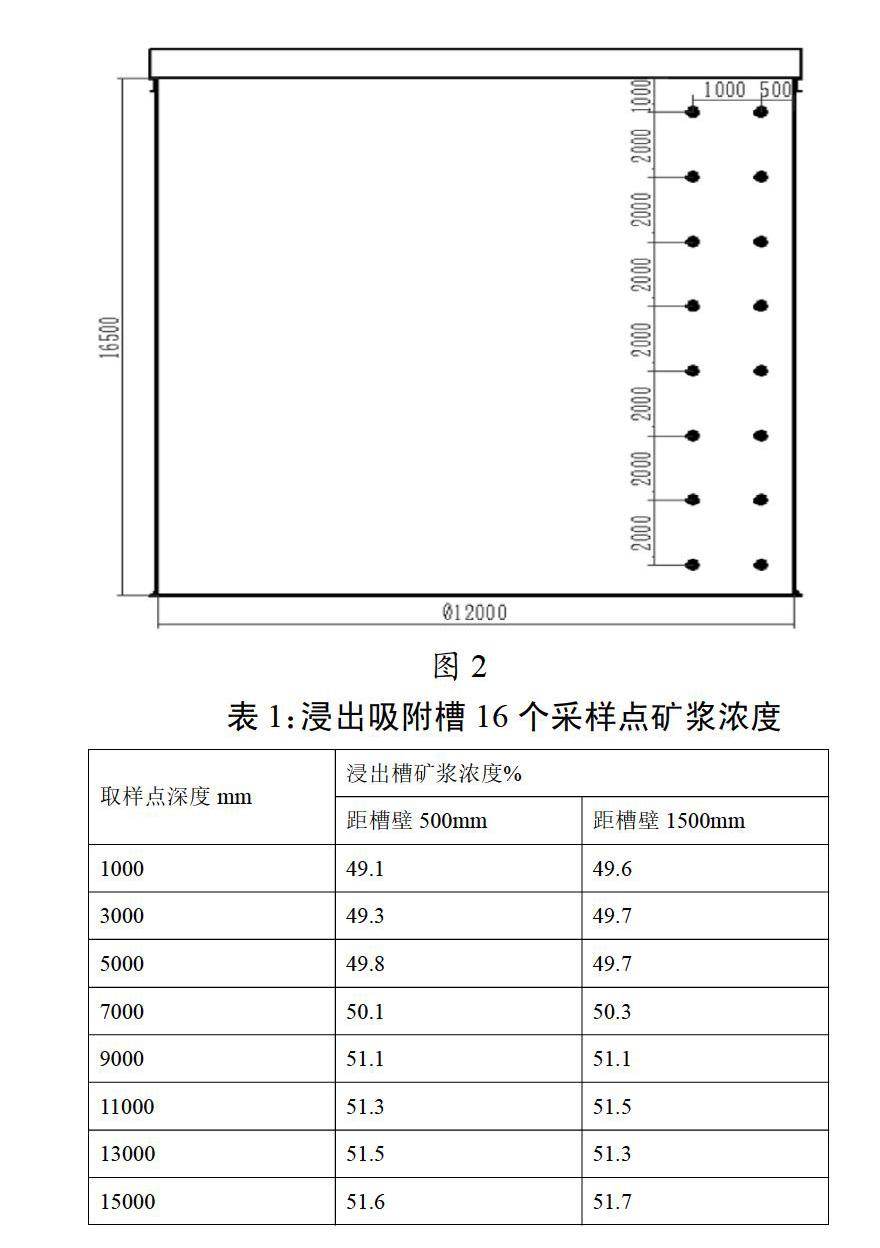

浸出吸附的作用是將礦漿中各種物質混合均勻,最理想狀態是將槽內部各礦物、藥劑、載金碳充分混合,以便載金碳充分吸附于礦漿中的金。先對槽內礦漿進行分段采樣,如各段點礦漿濃度及粒度相差不大,即說明混合效果比較理想。取樣位置見圖2。

具體方法為:用一段長18米長夾絲軟管,將管的一段連接在潛水泵出水口,另一端為取樣出口。放置在橋架平臺上,將潛水泵連接電源后深至取樣點處進行取樣。

2.1礦漿濃度

浸出吸附取樣點各深度礦漿濃度見表1。

從表1中可以看出,取樣各點濃度相差不大,即浸出吸附混合效果較為明顯。

2.2礦漿粒度

進一步分析攪拌結果,對以上各點的礦漿進行篩分,結果均為-200目占90%以上,因此礦漿粒度分布均勻,達到選礦指標。

2.3載金碳情況

礦漿中含有載金碳,如果混合效果過強,將會大量損耗載金碳(活性炭),不僅造成經濟損失,而且大大影響載金碳吸附金的指標。從取樣點中提取的礦漿可以明顯看出,載金碳并無明顯的磨損碎裂,因此設計中設定的線速度不會損耗載金碳。并且達到較好的作用效果。

3浸出吸附作用效果

(1)浸出吸附槽自2018年9月投入使用以來,運行穩定,礦漿表面翻花效果明顯,見圖3。

(2)經分段礦漿取樣,槽內礦物、藥劑及載金碳混合均勻,到達進入下一工序工況指標。

(3)葉輪使用1年以上,沒有需要更換的跡象。因此證明,適當的放大線速度至3.2m/s沒有對葉片的耐磨性產生過大的影響。

(4)使用電流表測量浸吸槽工作時電流,均為90A左右,即推算出軸功率與設計計算時基本一致,及45kw上下,也證明設計計算的準確度。

4結語

針對俄羅斯南烏拉爾某金礦選礦工藝改擴項目所設計的直徑12米,高度16.5米的浸出吸附槽,再經設計投產以后,取得較好的效果。設計中主要針對高密度,高濃度的浸出礦漿,合理的制定線速度,使浸出吸附作用達到了良好的效果。因此制定合理的線速度,對浸出吸附槽的設計尤為重要。

參考文獻

[1] 成大先.機械設計手冊(第5版)[M].化學工業出版社,2007.

[2] 攪拌器設計[M].化工部化工設備設計專業技術中心站,1969.