含钚放射性廢鹽干法處理技術研究進展

李 迅,姜海英

1.中國原子能科學研究院 放射化學研究所,北京 102413;2.北京國原新技術有限公司,北京 102413

高溫化學工藝是钚轉化-純化工藝領域中的重要組成部分,其中包括钚氧化物的直接鈣熱還原(direct oxide reduction, DOR)、钚金屬的熔鹽萃取除镅(molten salt extraction, MSE)和電解精煉除雜(electrorefining, ER)等[1-2]。這些工藝過程中不可避免的會使用到熔鹽作為反應介質,熔鹽的主要組分為堿金屬和堿土金屬的氯化物或氟化物,如NaCl/NaF、KCl/KF、LiCl/LiF、CaCl2/CaF2和MgCl2等,且多為兩種或兩種以上的混合鹽[3]。由于钚在熔鹽中的殘留問題,使得在工藝尾端會產生大量含钚的放射性廢鹽。

這些廢鹽中的钚含量通常較高,達不到低放廢物(LLW)的處置標準[4],不能直接進行地質處置。加之氯鹽的吸濕性和腐蝕性極強,長期貯存也存在很大的安全問題。鹽中殘留的钚以廢物的形式存放,無法再次進入核燃料循環系統,也是一種巨大的資源閑置和浪費。

因此,為了實現廢物最小化,降低廢鹽的存放風險和處置難度,使之滿足LLW處置標準,世界上主要的從事钚高溫化學工藝研究和應用的國家,均加大了放射性廢鹽處理技術的研究力度。

放射性廢鹽處理技術可以分為水法和干法兩大類。水法包括溶劑萃取法、電滲析還原法、氯化物陰離子交換法等[5-8],但大多存在工藝流程長、產生二次廢液多、設備腐蝕嚴重等問題。干法包括金屬化學還原法、電化學還原法、真空蒸餾法等[9-11],相比水法,干法工藝流程較短,二次廢物較少,但操作難度大,對設備的要求高。

本文重點介紹了近年來世界主要國家的含钚放射性廢鹽干法處理研究進展,對干法處理技術路線、流程特點和發展現狀進行了綜述,同時也對我國廢鹽干法處理技術的研究現狀和相關技術進行了簡要介紹。

1 國外對廢鹽干法處理的研究

1.1 美國

美國是最早開展钚的高溫化學工藝研究和應用的國家,所面臨的放射性廢鹽處理的問題也最大。據報道[12],洛基弗拉茲環境技術場(RFETS)庫存有約16 t的高溫化學操作產生的廢鹽,含有約1 t的钚,其中大部分(11 t)為NaCl-KCl基體,其余為CaCl2基體。此外,洛斯阿拉莫斯國家實驗室(LANL)也存有2 t類似的鹽渣。

因此,早在20世紀80年代,美國的LANL等研究機構就對钚高溫化學工藝產生的放射性廢鹽處理展開了研究,并針對廢鹽的組分和來源,開發了不同的處理工藝。

1) 金屬化學還原法

金屬化學還原法是指用活潑金屬(Ca、La等)作還原劑還原廢鹽中氧化態的钚(如PuO2、PuCl3等)和其他錒系元素,生成金屬或合金,在重力的作用下沉積到坩堝底部,與鹽分離,從而降低廢鹽的放射性。根據DOR等化學還原的工藝經驗,可采用該方法處理的廢鹽Pu含量通常較高,原則上不低于1%(質量分數)。

早期開展的研究方向主要有:

(1)溶劑萃取

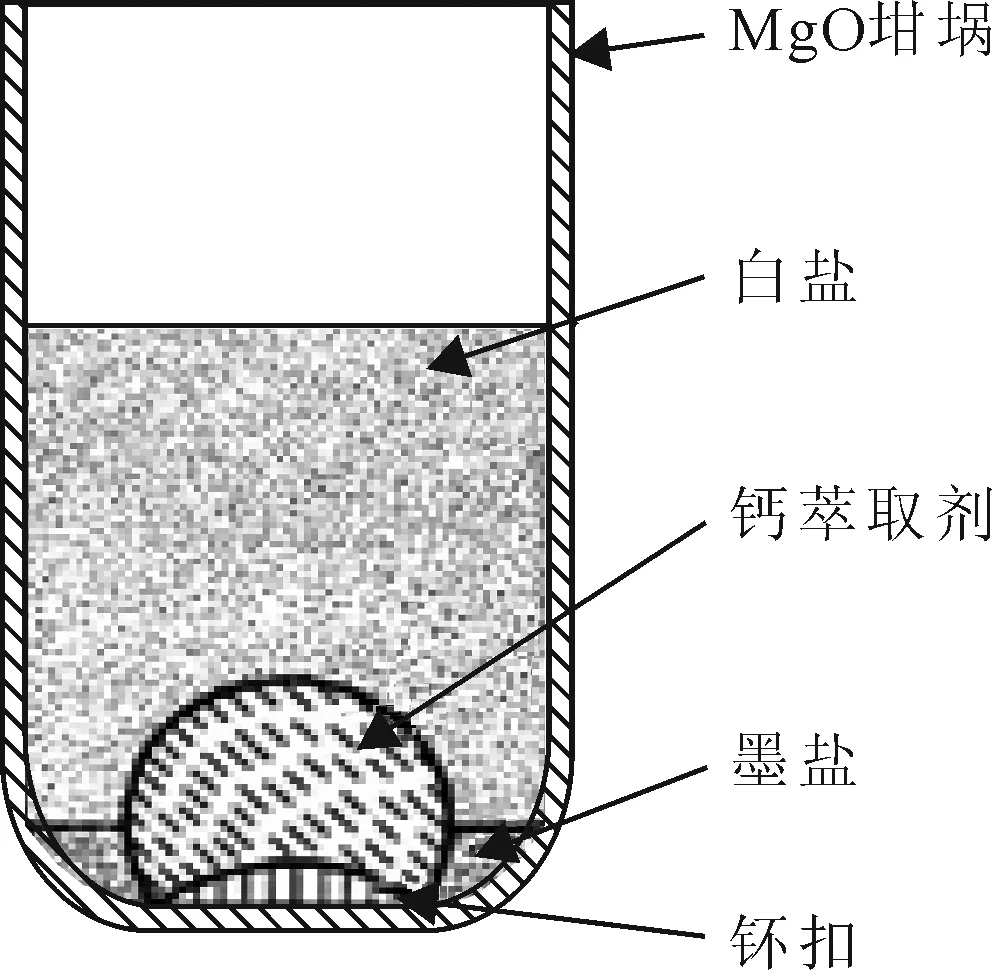

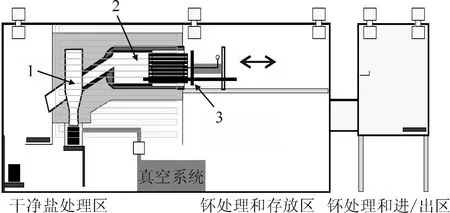

用過量鈣還原MSE廢鹽中的PuCl3和AmCl3,得到金屬钚和可以直接拋棄的鹽,部分镅被萃取到過量鈣中,如圖1所示[13]。

圖1 MSE鹽渣的溶劑萃取/鹽反萃[13]Fig.1 Solvent extraction/salt stripping of MSE salt residues[13]

該方法得到的產品金屬由兩相組成,上層相為質量分數w>80%的鈣、w<10%的钚、w≈10%的镅,底層相為w>90%的钚和w<10%的镅,但兩相的分離十分困難,機械方法無法實現兩相的分離。該方法可以將钚濃縮集中到一個體積較小的區域,以備將來處理,但不能實現钚和镅的分離。

(2) 用亞化學計量的鈣選擇性還原或滴定PuCl3

該技術的理論依據是PuCl3、MgCl2和AmCl3三者在熔鹽體系中不同的生成能。工藝過程為將鹽熔化后逐漸加入金屬鈣,控制鈣的加入量,使之將鹽中的钚和鎂選擇性的還原,而镅仍然留在鹽相中;在重力作用下,還原出來的钚和鎂共沉積到熔鹽底部,定量的實現钚和镅的分離。

該技術的關鍵是要精確測定鹽中PuCl3和MgCl2的含量,以便確定所需的鈣量,或者在實驗過程中能夠實時監控反應消耗的PuCl3量。同時,彌散的钚金屬的沉降效率也需要最大化,如采用一種近似離心分離的方法使熔鹽與钚金屬分離。由于目前沉降效率較低,在鹽冷卻后,最終钚的回收仍然需要機械分離,產品金屬的密度僅為9.7 g/cm3,說明有大量的鎂稀釋了钚,通過量熱測定其中钚含量為89.6%[14]。

(3) 用金屬鑭選擇性還原PuCl3

LANL通過對大量與PuCl3反應的試劑(包括鈣、鎂、鈉、鑭、鈰以及鈰鈷合金)進行研究,最終認為鑭是比鈣更為合適的選擇性還原劑[15-16]。從鑭與熔鹽各組分之間化學反應方程式的自由能可以看出,在1 000 K時,鑭可以還原PuCl3和MgCl2,但與AmCl3和其它鹽幾乎不反應。

ΔG(1 000 K)=-27 kcal/mol

用該方法獲得的產品金屬同樣包含富钚區和富鎂區兩相,采取機械方法使兩相分離,富钚區密度為11 g/cm3,富鎂區密度為3 g/cm3。實驗中钚的回收率約為86%,雜質含量約50%(質量分數),主要為鎂和鑭。

以上工藝過程中需要通過控制還原劑的種類和加入量,實現對廢鹽中金屬離子選擇性的還原,如用亞化學計量的鈣選擇性還原或滴定PuCl3,實現钚和镅的分離。該工藝中需要采用機械和人工的方式將冷卻到固態的鹽相與金屬相分離回收,這相對水法中的氯化物-陰離子交換來說并沒有明顯優勢和競爭力,而且要在工藝過程中確保氧化還原反應的充分進行和金屬相-鹽相之間的徹底分離,仍存在很多的技術難題。此外,加入還原劑在一定程度上也增加了二次廢物的產生。

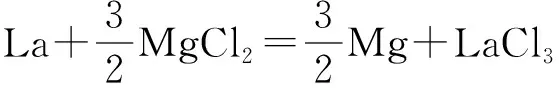

2) 電化學還原法

電化學還原法是指通過控制沉積電位,將钚離子和其他錒系元素離子還原成金屬,與鹽分離。文獻[13]中提及電化學分離技術是一種比較有前途的工藝,不僅可以將錒系元素與熔鹽分離,還可以通過控制沉積電位,實現Pu-Am分離、Pu-U分離等,但并未見后續深入研究的相關報道。

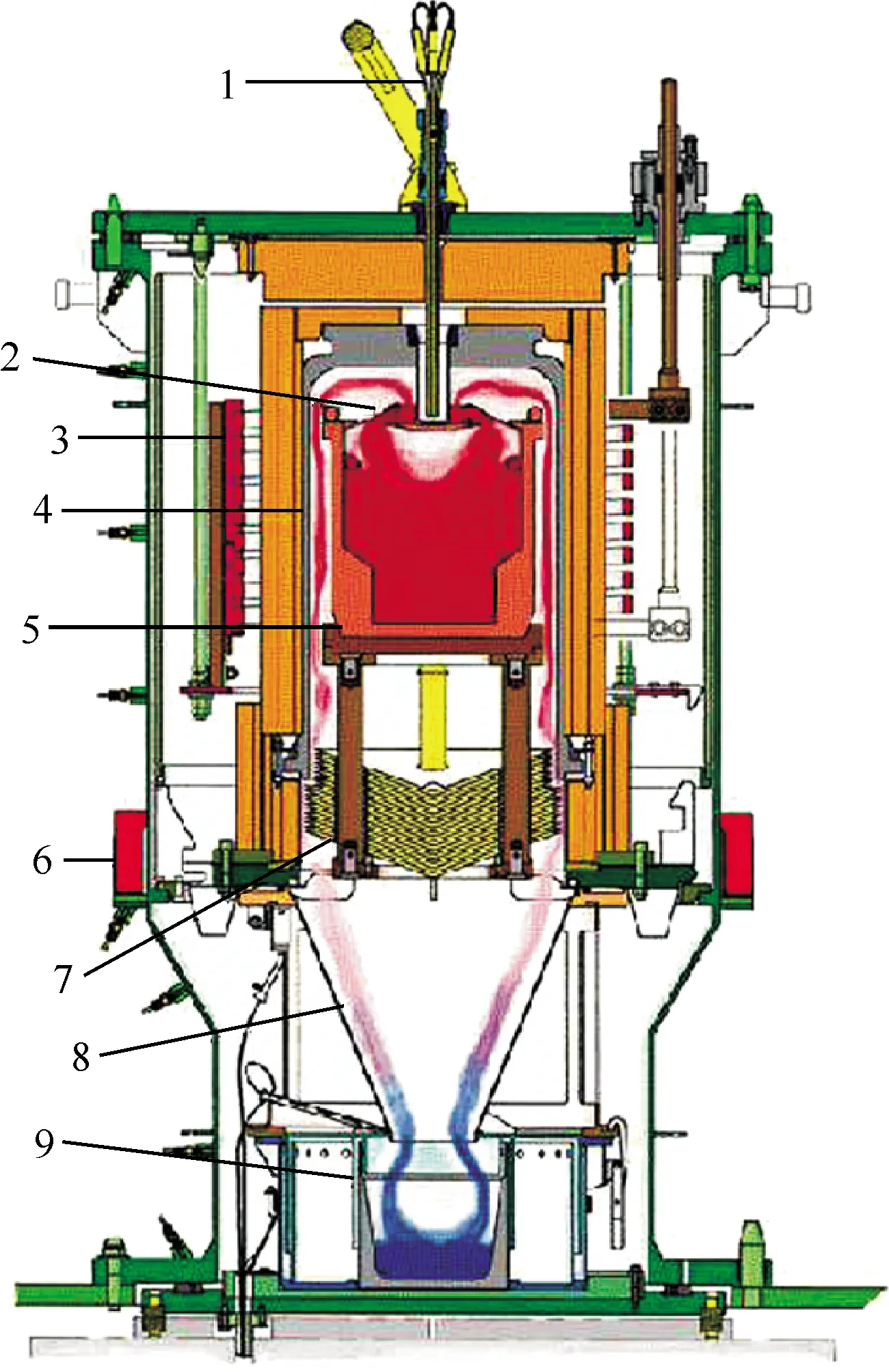

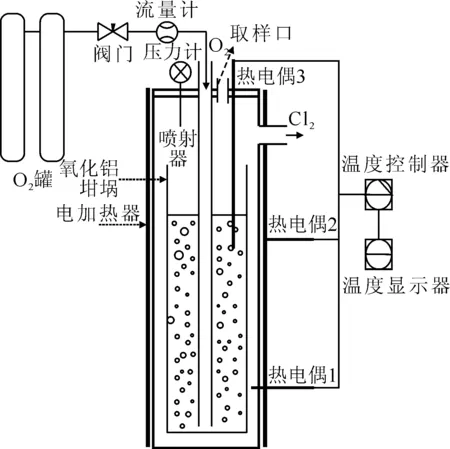

在乏燃料干法后處理領域,有不少關于熔鹽電解技術應用于錒系元素分離的介紹[17-19],典型的工藝包括針對金屬乏燃料的熔鹽電精制(如圖2[19]所示)、針對氧化物乏燃料的電解還原和電化學沉積等。盡管文獻中這些電化學工藝的目的并不是為了開展放射性廢鹽處理,但從原理上講是可以通過分離回收廢鹽中的钚等來降低熔鹽中的放射性組分濃度,從而用于放射性廢鹽處理的。

圖2 電精制過程原理示意圖[19]Fig.2 Schematic diagram of electrorefining process[19]

電化學還原法處理廢鹽的前提是鹽中的钚要以離子狀態存在,因此,對于以氧化物或金屬狀態存在的钚,在電解前要先通過氯化等工藝進行離子態轉化。相比金屬化學還原法,電化學還原法可以處理Pu含量更低的廢鹽,但處理效率較低,耗時較長。該方法在工藝尾端同樣存在高溫化學還原中提到的鹽相與金屬相的分離問題。

3) 真空蒸餾鹽法

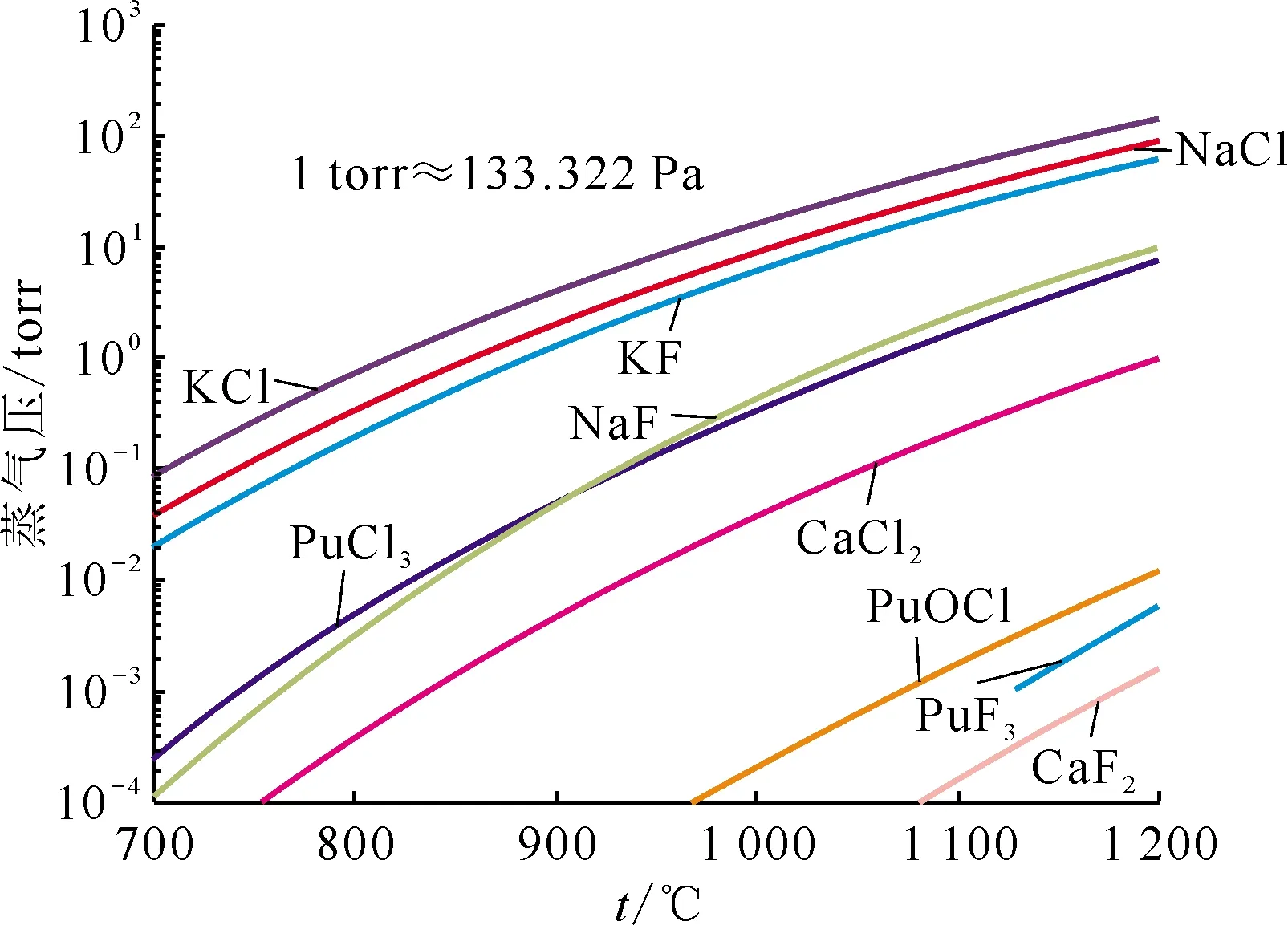

圖3 部分典型氯化物和氟化物鹽的蒸氣壓比較[20]Fig.3 Comparison of chloride and fluoride salts volatility[20]

真空蒸餾鹽法(vacuum salt distillation, VSD)利用廢鹽基體與錒系氧化物/氯化物的蒸氣壓不同(如圖3[20]所示),在高溫低壓的環境下,使蒸氣壓較高的熔鹽基體(如NaCl、KCl)蒸餾出去,钚氧化物/氟化物/氯氧化物殘留在坩堝內,從而實現鹽與放射性物質的分離。該方法要求廢鹽中Pu的存在形態與鹽基體組分之間存在較大的蒸氣壓差距,以利于提高分離效果,如Pu以蒸氣壓很低的氧化物或金屬形態存在,鹽組分為蒸氣壓較高的NaCl、KCl等,而對于NaF和PuCl3這樣蒸氣壓較為接近的組分,則需要預先將PuCl3轉化成蒸氣壓更低的PuO2,或將NaF轉化成蒸氣壓更高的NaCl或KF,再進行VSD分離。對于廢鹽中Pu的濃度,該方法沒有特別要求。

相比前兩種方法而言,真空蒸餾鹽法的研究起步較晚。LANL[12]于20世紀90年代中期,才開始高溫真空蒸餾含钚廢鹽的研究。該工藝的任務是分離凈化鹽和錒系元素,同時使產生的二次廢物最小化。分離出的氯鹽作為LLW處置,錒系氧化物粉末濃縮后滿足長期貯存的標準。研究結果表明:真空蒸餾適用于NaCl-KCl鹽渣的處理,廢鹽中的钚質量分數可以從10%以上降低到10-6級別,但對CaCl2基的廢鹽真空蒸餾需要更高的溫度,這使得真空蒸餾相比其他工藝沒有明顯優勢。

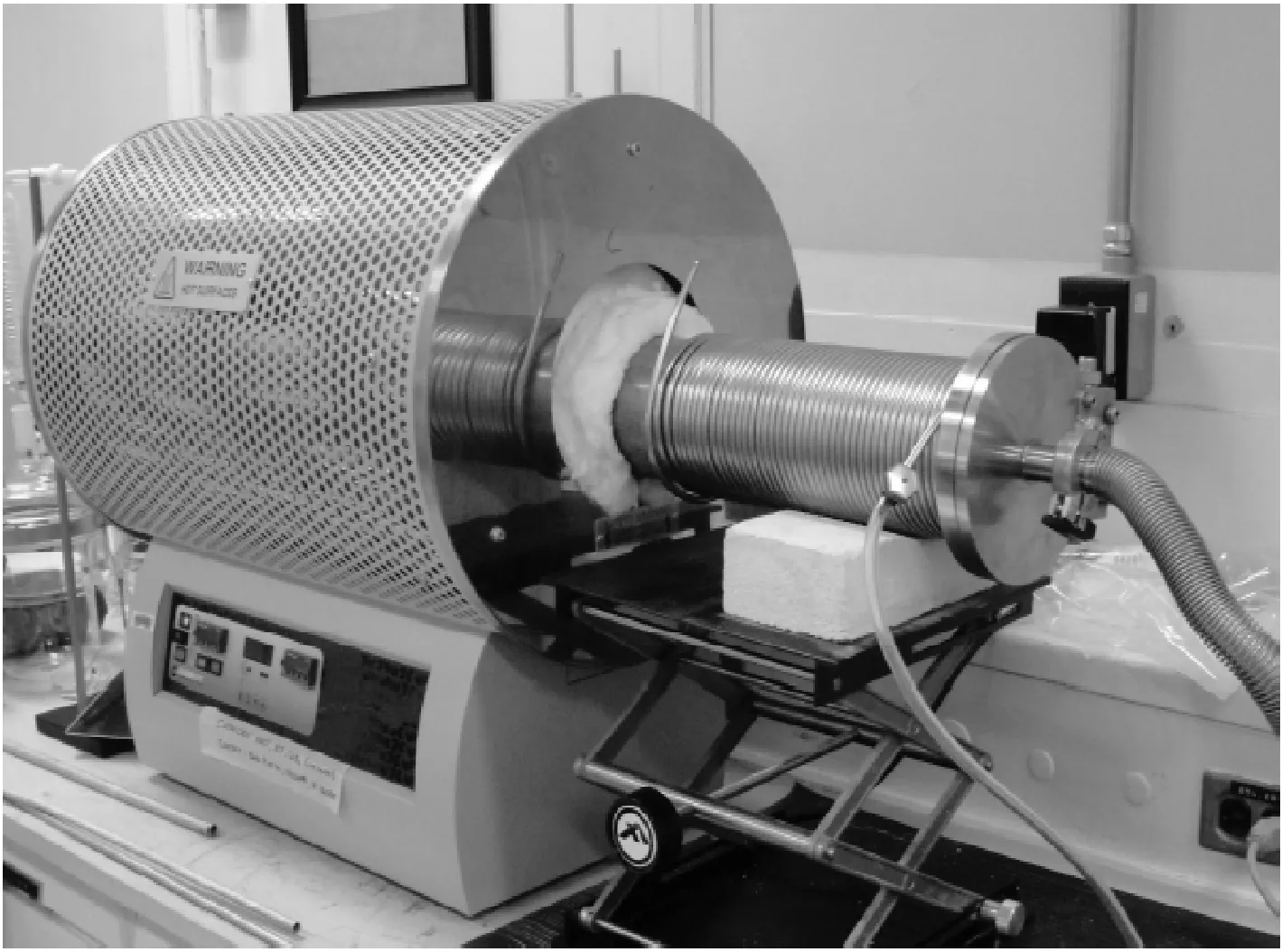

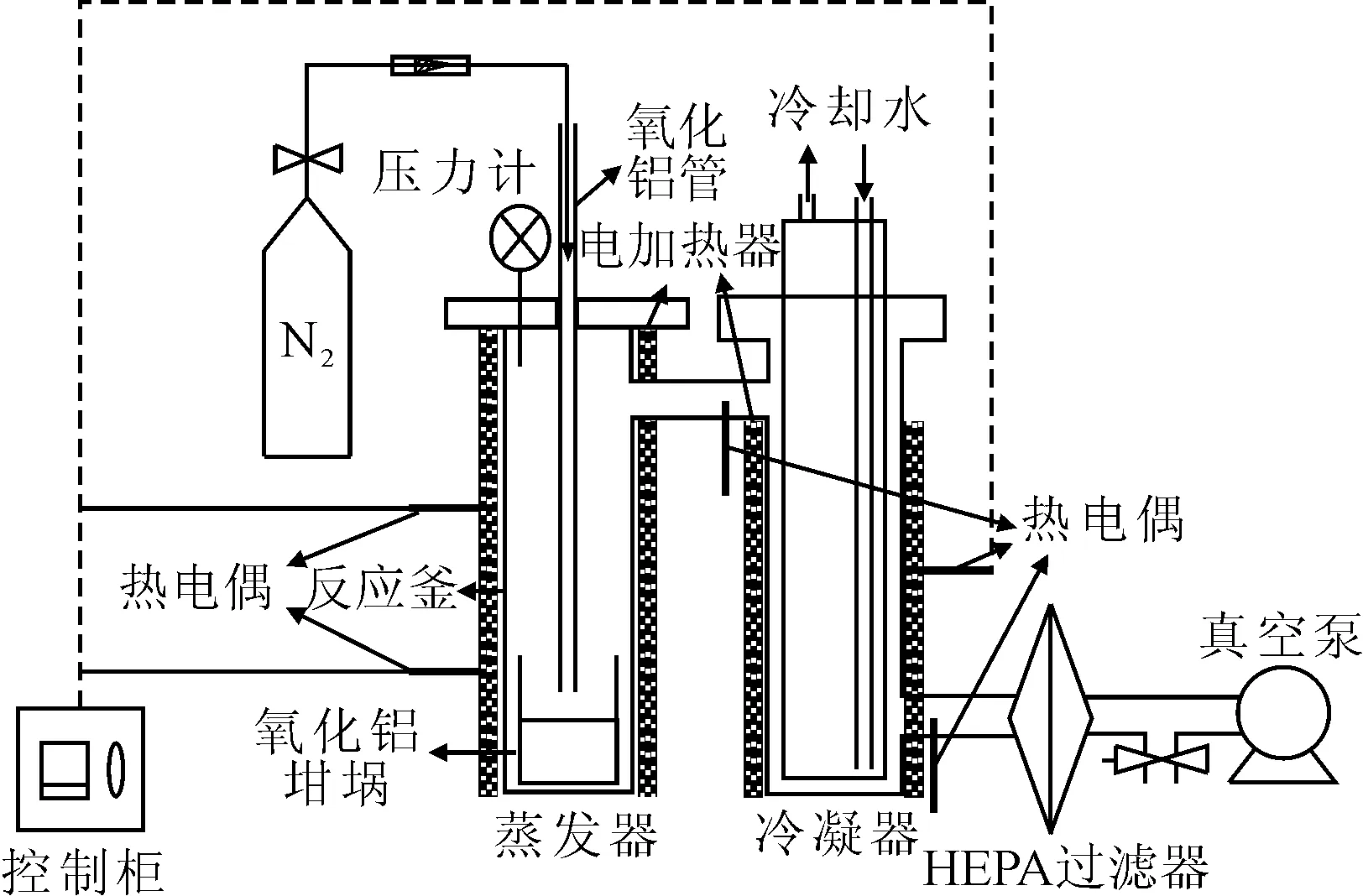

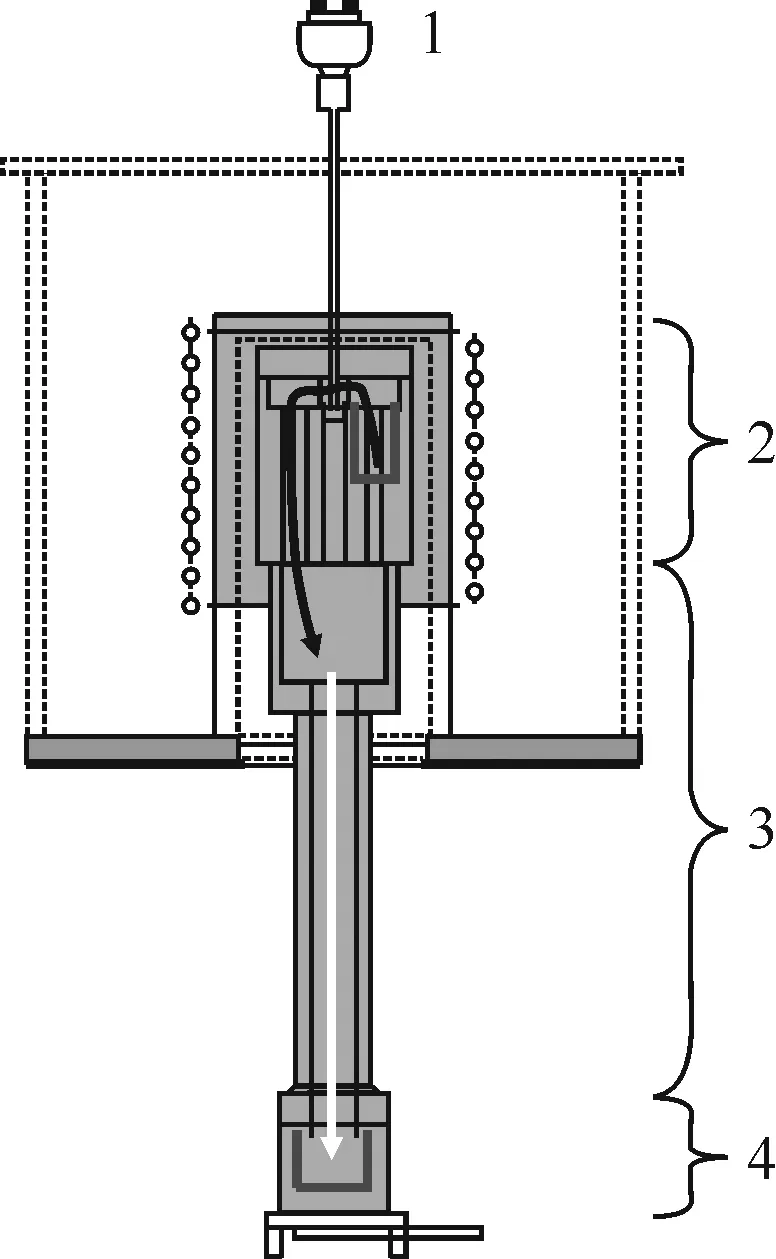

薩凡納河國家實驗室(SRNL)在2009年9月—2011年1月期間也開展了類似的研究[20],建立了VSD設備(如圖4所示),并對蒸氣壓較低的氯化物和氟化物鹽的真空蒸餾工藝進行了研究。首先,通過KOH與CaCl2、CaF2反應生成KCl或KF、水蒸氣和氧化物;之后,其中蒸氣壓較高的KCl、KF和過剩的KOH通過VSD去除。實驗經過了小規模和中試規模的工藝驗證,證實了以上先轉化再蒸餾的工藝可以在1 000 ℃以下從廢鹽中間接去除CaCl2、CaF2等蒸氣壓較高的鹵化物。

圖4 中試規模的非放VSD設備[20]Fig.4 Non-radioactive pilot-scale VSD apparatus[20]

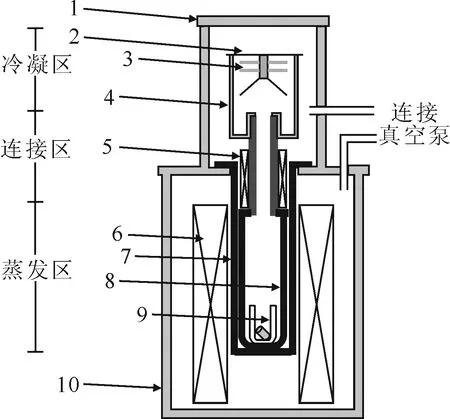

愛達荷國家實驗室(INL)開展了工程規模的鎘蒸餾工藝研究,以回收電解精煉陰極產物中的錒系元素[21]。實驗裝置如圖5所示,該裝置用于處理電解精煉后陰極產物,首先在低溫下蒸餾Cd,之后進一步升溫熔鑄U-Pu合金。該研究的處理對象雖不同于一般放射性廢鹽,但對廢鹽的干法處理亦有很強的借鑒意義。研究結果表明:真空蒸餾工藝可以成功地分離Cd-鹽(LiCl-KCl)-(Pu-U),Pu-U產品中的Cd含量低于檢出限(ICP-OES),Cd蒸餾速率可達0.41 g/(min·cm2),回收率高于99%。

1——溫度傳感器,2——噴濺防護罩,3——感應圈,4——石墨爐襯,5——蒸發坩堝,6——輔助加熱器,7——熱輻射屏蔽板,8——冷凝器,9——收集坩堝圖5 鎘陰極蒸餾設備示意圖[21]Fig.5 Schematic diagram of Cd cathode processor[21]

4) 其他方法

除以上幾種方法外,針對一些特殊用途和組分的廢鹽,美國的研究機構開發了一些專門的處理工藝。如LANL對于DOR產生的以CaCl2組分為主、以熔鹽復用為目的的廢鹽開發的再生工藝[22]。DOR廢鹽中除基體CaCl2外,還包含反應副產物CaO,以及少量未完全反應的PuO2和未分離出的金屬 Pu。

之前阿貢國家實驗室(ANL)開展了電解還原CaO的工作,但電解槽的設計和研制需要花費太多時間。由于相分離較差和CaO溶解不完全,導致沉淀CaO 的工藝研究沒有成功。最后被證實有希望成功的工藝是用適當的氯化劑使CaO轉化成CaCl2,設備結構示于圖6[22]。

1——熱偶套管,2——氬氣進氣管,3——鼓泡管,4——取樣口和安全排氣口,5——排氣管,6——爐口法蘭,7——熔鹽,8——爐管,9——保護罐,10——MgO坩堝,11——半球形金屬墊片,12——陶瓷墊片圖6 DOR廢鹽再生設備示意圖[22]Fig.6 Apparatus for DOR spent-salt regeneration[22]

該工藝選用Cl2/HCl/COCl2氣體作氯化劑,以一定流量通入熔融狀態的廢鹽,將CaO轉化成CaCl2,使之達到DOR工藝初始裝料時的CaCl2要求,在后續實驗或生產中重復利用。實驗確定了Cl2為效果最好的氯化劑,利用該工藝再生的廢鹽開展了一百次以上的DOR實驗,與新鹽相比,再生鹽對實驗結果無明顯影響,證實了廢鹽再生和復用的可行性。

1.2 法國

受LANL研究工作的啟發,法國原子能委員會(CEA)下屬的研究機構,于20世紀90年代末也開始對含钚的高溫化學鹽渣處理工藝進行研究[11]。

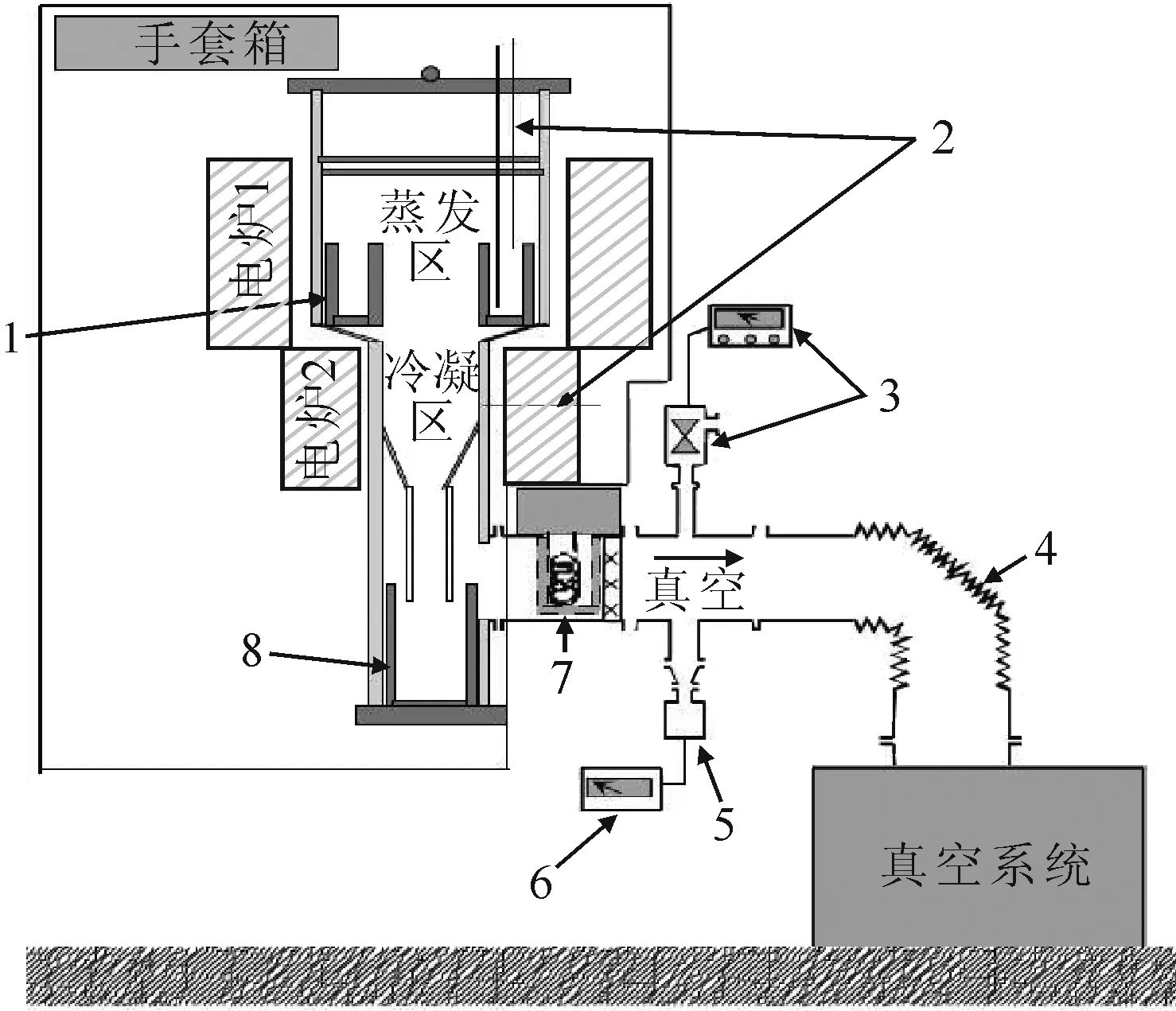

研究內容包括:真空蒸餾原理以及設備(如圖7和圖8所示)[11]、各熔鹽組分的蒸氣壓和工藝因素(包括溫度、真空度等)對蒸餾速率的影響。為了防止PuCl3隨堿金屬氯化物一起蒸發,影響钚的凈化系數,增加了用Na2CO3將蒸氣壓較高的PuCl3預先氧化成蒸氣壓極低的PuO2的工藝環節。反應方程式如下:

2PuCl3+3Na2CO3=2PuO2+6NaCl+CO+2CO2

2PuOCl+Na2CO3=2PuO2+2NaCl+CO

之后再用氯氣噴射的方式將過剩的Na2CO3、堿金屬和堿金屬氧化物轉化成堿金屬氯化物。

1——鉭坩堝,2——連接計算機的熱電偶,3——真空調節閥,4——頓巴黃銅,5——皮拉尼真空計,6——壓力計,7——冷卻過濾器,8——餾出物模具圖7 公斤級蒸餾設備[11]Fig.7 Kilogram-scale distillation equipment[11]

1——冷凝區,2——蒸發艙,3——帶進料坩堝的蒸發舟圖8 中試規模的蒸餾設備[11]Fig.8 Pilot-scale distillation apparatus[11]

研究結果顯示:NaCl/KCl廢鹽中钚的凈化系數高于20 000,餾分鹽滿足可丟棄低水平放射性廢物的要求。

1.3 韓國

近年來,韓國在乏燃料干法后處理領域的研究十分活躍。由于干法后處理領域也經常會用到NaCl-KCl和LiCl-KCl等氯化物熔鹽,產生含有稀土氯化物或錒系氯化物的廢鹽,所以同樣面臨放射性廢鹽的處理問題。

韓國原子能研究院(KAERI)核燃料循環研發組[23-24]針對廢鹽蒸餾前稀土氯化物和錒系氯化物的氧化工藝開展了研究工作。研究中采用氧氣噴射法(如圖9所示),確定了溫度和時間對氧化反應的影響,證實了該工藝的可行性,并對氧化產物種類為氧化物和氯氧化物進行了討論。

在隨后的蒸餾工藝研究中,利用圖10中的設備,研究了溫度、壓力和時間等工藝參數對從LiCl-KCl共晶鹽和稀土沉淀物混合物中真空蒸餾分離純LiCl-KCl的影響,并建立了鹽蒸餾模型[25]。

圖9 氧氣噴射法實驗設備原理圖[23]Fig.9 Schematic diagram of experimental sparging apparatus[23]

圖10 KAERI的鹽真空蒸餾實驗設備[25]Fig.10 Apparatus of VSD in KAERI[25]

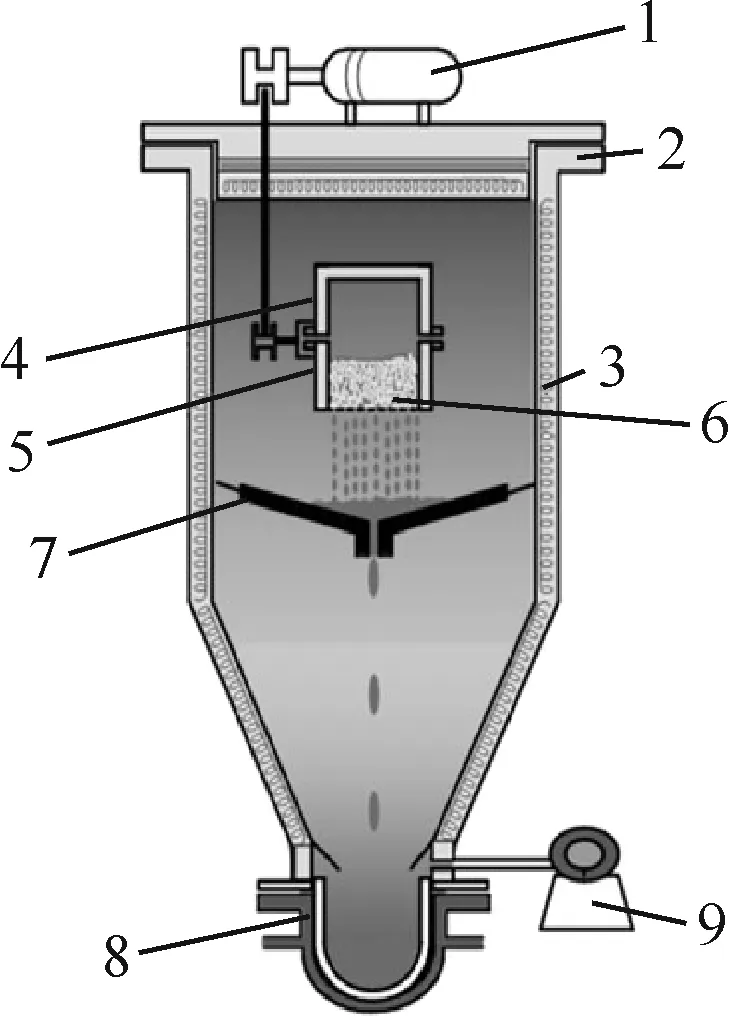

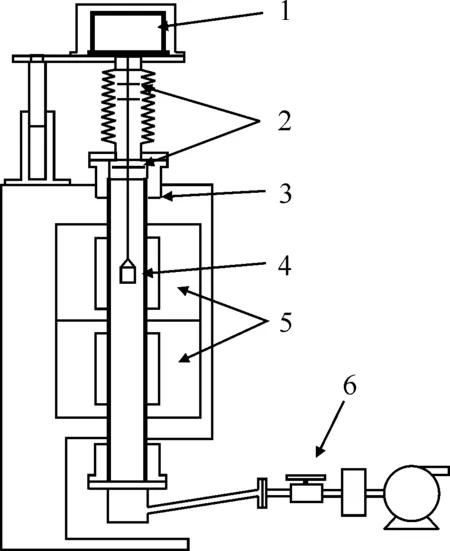

Kwon等[26]針對干法后處理電解精煉工藝中的固體陰極產物——U枝晶和LiCl-KCl共晶鹽(40%,質量分數)的夾雜物,采用篩板坩堝篩分和真空蒸餾鹽的組合工藝,對金屬產品和廢鹽進行了分離。實驗設備原理圖示于圖11[26]。

設備中的坩堝在電機的驅動下可實現180°傾轉。在600 ℃下,傾轉坩堝,使液態熔鹽經過孔徑150 μm的篩板過濾,大部分熔鹽流入底部的回收舟中,鈾沉積物由于熔點較高,保持固態,留在坩堝內。完成該步驟后,坩堝復位,升高溫度,在820 ℃下真空蒸餾,除去少量殘留的鹽。整個工藝過程可連續操作,最終產品中鹽殘留量低于0.1%(質量分數)。

該方法為含有高熔點金屬或氧化物的廢鹽的處理開拓了一個新思路。

1——電機,2——蒸餾塔,3——加熱器,4——坩堝,5——篩板,6——鈾沉積物,7——熱屏蔽,8——鹽回收舟,9——真空泵圖11 熔鹽篩分和真空蒸餾組合系統原理圖[26]Fig.11 Schematic diagram of salt separation system composed of liquid salt separation and vacuum distiller[26]

1.4 日本

日本從20 世紀90年代加強了乏燃料的干法后處理技術的研究,其主流技術為電冶金技術(electro-metallurgical technology,EMT)。為了分離陰極產物中所夾帶的熔鹽混合物和/或金屬 Cd,以及對沉積了大量裂變產物的 LiCl-KCl 熔鹽電解質進行更換和處理,他們也開展了熔鹽減壓蒸餾技術的研究。

日本電力工業中央研究院(CRIEPI)[27]在1 273~1 573 K、10~300 Pa壓力條件下,對快堆乏燃料經EMT 處理后得到的表面附著LiCl-KCl-UCl3鹽的 U-Zr 陰極金屬產物進行蒸餾處理,可以使夾帶的混合物完全除去,得到的高鈾含量電解產物中Cl的含量降低至原來的1/200,氯鹽的回收率為95.6%。所用的蒸餾設備為上部蒸發下部冷凝的立式結構,如圖12所示。

1——熱電偶,2——蒸發區,3——連接區,4——冷凝區箭頭方向為氯化物蒸發流向圖12 高溫蒸餾設備示意圖[27]Fig.12 Schematic diagram of high-temperature distillation apparatus[27]

1——頂部法蘭,2——肋板,3——擋板,4——接收器,5——次加熱器,6——主加熱器,7——爐膽,8——二級坩堝,9——一級坩堝,10——爐體外殼圖13 蒸餾設備示意圖[28]Fig.13 Schematic diagram of distillation apparatus[28]

CRIEPI與日本原子能研究所(JAERI)[28]合作研究了液態Cd陰極產物的減壓蒸餾工藝。在1 073 K溫度下,對組成為2.9%(質量分數,下同)U-8.7%Pu-88.4%Cd的液態Cd 陰極產物進行了減壓蒸餾處理。結果顯示:U-Pu-Cd合金中 Cd 的質量分數可降低至 0.05%以下,99%以上的 Cd 被蒸發,冷卻后以純凈的液態鎘形式被收集。但目前的實驗規模還較小,處于10 g量級。該研究中所采用的蒸餾設備加熱區和冷凝區與圖12相反,為下部蒸發上部冷凝,如圖13所示。

2 我國對廢鹽干法處理的研究

我國干法工藝的研究工作開展較晚,產生的放射性廢鹽總量不多,因此對于放射性廢鹽處理的研究工作也較少,但相關領域的研究仍有一些借鑒之處。

中國原子能科學研究院(以下簡稱“原子能院”)的李迅等[29]針對DOR的廢鹽再生,以HCl作氯化劑,開展了不同工藝條件下的熔鹽氯化實驗。實驗結果顯示:CaCl2熔鹽中的CaO氯化率可以穩定在95%以上,CaO在熔鹽中的質量分數w<0.5%。這對于熔鹽復用十分有利。

原子能院的唐洪彬等[30]開展了液體陰極法回收廢鹽中钚離子的模擬實驗研究,熔鹽體系為NaCl-KCl共晶混合鹽,以Ce模擬Pu,用Sn作為液體陰極材料。實驗可使熔鹽中CeCl3質量分數降低到0.04%以下,有望應用于含钚高溫化學鹽渣中钚離子的回收。

VSD方面,中國科學院上海應用物理研究所的竇強[31-32]、耿俊霞等[33]基于釷基熔鹽反應堆燃料處理中回收和純化核燃料載體氟鹽(7LiF-BeF2)的工藝需求,參考韓國原子能研究所研制的熱失重蒸餾裝置,研制了熱失重蒸發爐(如圖14所示),開展了減壓蒸餾技術研究,研究了溫度、壓力對蒸發速率的影響,但目前研究對象主要為包含各類單組分氟化物和模擬裂變產物的FLiNaK熔鹽體系[34-36]。

1——稱重元件,2——熱輻射盾,3——內襯,4——蒸發坩堝,5——加熱器,6——真空系統圖14 熱失重熔鹽蒸發爐的結構示意圖[32]Fig.14 Schematic diagram of salt evaporation furnace for thermogravimetric analysis[32]

中南大學冶金與環境學院的向小艷等[37]在實驗室簡易蒸餾裝置上開展了熔鹽蒸餾法回收粗四氯化鈦沉淀泥漿中的TiCl4研究,利用泥漿中TiCl4與泥渣的沸點差異實現TiCl4與泥渣的分離。通過蒸餾條件試驗,考察了熔鹽種類、蒸餾溫度、蒸餾時間及泥漿與熔鹽比例對Ti、Nb和Al蒸發率的影響,得到的蒸餾殘渣可采用真空蒸餾的方法回收其中的氯化物,實現熔鹽的循環利用。

3 結束語

根據以上文獻調研情況可以看出,含钚放射性廢鹽干法處理技術按放射性廢鹽處理后的用途可以分為兩大類:再生復用和分離凈化。分離凈化工藝按照所分離出的對象不同又可以分為“分離钚工藝”和“分離鹽工藝”,其中分離钚工藝包括“活潑金屬化學還原分離钚”和“電化學還原分離钚”,分離鹽工藝主要是指真空蒸餾鹽。

再生復用工藝在處理DOR廢鹽上獨具優勢,再生后的鹽可以作為原料在DOR工藝中復用,減少CaCl2的投入量。該法具有較大的局限性,對于其他工藝廢鹽的處理并不適用。

活潑金屬化學還原分離钚工藝的技術難度較大,還原劑過量值精度要求高,會產生二次廢物,金屬與鹽相分離困難,且兩相之間存在钚含量較高的黑鹽層,影響凈化系數,分離出的金屬相多為合金,要得到純钚仍需后續分離。

電化學還原分離钚可以實現钚與其他錒系元素之間的分離,但需要預先將熔鹽中的钚轉變成離子態,由于多使用液體陰極,得到的金屬相也為合金相,要得到純钚也需要后續分離。該工藝同樣存在鹽相與金屬相分離困難以及黑鹽層的問題。

真空蒸餾鹽需要將熔鹽中高蒸氣壓的钚氯化物轉化成低蒸氣壓的钚氧化物,氟化物鹽需要轉化成氯化物鹽,氯化物熔鹽中除CaCl2蒸餾難度較大外,其他常用堿金屬和堿土金屬氯化物鹽均可蒸餾,適用性較廣,且過程中不產生二次廢物,有利于廢物最小化。餾分鹽中钚含量極低,滿足LLW標準要求,殘余產物中的鹽含量也很低,滿足長期貯存標準。目前需要解決的問題多為提高蒸餾速率、研制溫度場更為合理、利于鹽蒸餾和凝結的裝備等。

綜上所述,通過各工藝路線的分析比較可以發現,除CaCl2基的廢鹽外,VSD工藝優勢明顯,也是近年來國外研究的熱點。國內在放射性廢鹽處理領域的研究尚處于模擬實驗的起步階段,與國外存在明顯差距,應加大投入力度,早日進入到放射性廢鹽處理的實質性研究階段。