DTL120 帶式輸送機的安裝與調試技術研究

郭 鵬

(同煤集團安全管理監察局, 山西 大同 037003)

引言

DTL120 帶式輸送機以輸送帶作為牽引與承載部件的輸送設備,不僅結構簡單、運行平穩、環境污染小,而且自動化水平較高、操作方便,已成為煤礦開采不可或缺的關鍵輸送設備[1-4]。隨著煤礦產能的不斷增加,對帶式輸送機的使用要求越來越高,特別是其運行的安全性和可靠性[5]。安裝與調試作為帶式輸送機投入生產前的重要環節,對后續帶式輸送機的安全可靠運行具有重要的影響[6]。因此研究DTL120 帶式輸送機的安裝與調試技術具有重要的意義。

1 DTL120 帶式輸送機結構組成及技術參數

DTL120 型帶式輸送機作為煤炭綜采工作面中重要的運輸設備,其結構組成包括驅動電機、減速增扭用減速機、液力耦合器、滾筒、上下托輥、H 型架、承重梁、ST1250 輸送帶、綜合控制系統、安全防護系統、運行狀態在線檢測系統、皮帶張緊裝置、中間架、擋煤裝置、導料槽、緩沖床、重型支腿等。

DTL120 型帶式輸送機技術參數如下:輸送量為1 800 t/h;帶寬為1.2 m;輸送長度為1 900 m;膠帶速度為4 m/s;傾角為0°;阻燃輸送帶規格為ST/S2000;傳動滾筒直徑為Φ1 024 mm;改向滾筒直徑為Φ1 024 mm、Φ824 mm、Φ520 mm;托輥直徑為Φ133 mm;上托輥間距1 500 mm;下托輥間距3 000 mm;減速器型號為H3SH12;減速比為20;電機型號為YB-400S-4;電機功率為355 kW;電機電壓為660/1 440 V;張緊方式為液壓自動張緊絞車;拉緊行程為18 m;液力耦合器型號未知;全機總重約為291 t。

2 DTL120 帶式輸送機工作原理及功能要求

DTL120 帶式輸送機實現工作面煤炭的運輸主要由ST1250 輸送帶完成,其在輸送機的牽引機構作用下,由頭部驅動滾筒到尾部改向滾筒形成環形,為了克服輸送帶因自重下垂,輸送帶機架中會設置托輥。張緊裝置使輸送帶與滾筒之間形成足夠的摩擦力,實現輸送帶連續平穩運轉。

DTL120 型帶式輸送機的最大運輸長度為1900m,對于輸送機的啟動及運轉加速度要求較高,通常采用CST 驅動裝置控制輸送帶的轉速及其運轉過程中的功率,實現輸送機的緩慢啟動、運轉功率恒定等,降低輸送帶工作過程中的動態張力。輸送機所用的動力電機為YB-400S-4,其啟動過程中通常會經過以下幾個過程:溫度的提升、濕度的排除、轉子離心復合、絕緣損毀失效等,啟動時間越長產生的熱量越多,越不利于電機正常的運行,因此DTL120 型帶式輸送機設置了空載啟動功能,可以降低電機啟動載荷,同時也降低了輸送帶啟動對電源的沖擊。苛刻的服役環境使DTL120 型帶式輸送機在運行過程中極易出現跑偏、撕帶、過載等故障,導致采煤工作的停滯,而且故障出現之后檢修較為困難,因此控制系統設計有安全保護功能,實現輸送機運行狀態的實時監測和記錄,保證輸送機故障出現及時斷電,并對故障進行報警,降低了輸送機故障排查時間,提高了設備利用率。

3 DTL120 帶式輸送機安裝技術

3.1 安裝技術要求

DTL120 帶式輸送機連續運行過程中對于整機的裝配要求較高,具體安裝技術要求如下:輸送機裝配之前需要對機頭、張緊裝置、機尾的地基進行清理和平整,要求對機頭底部的地基進行水泥澆筑,待基礎滿足使用要求之后采用地腳螺栓將機頭與水泥地基固定;整機安裝過程中為了防止后續輸送機運行過程中出現偏載、跑偏等問題,要求輸送機的機頭、張緊裝置、機身、機尾等關鍵結構件的中心線重合,進而確保其他結構件的安裝位置精度;驅動滾筒、改向滾筒、鉸接托輥、H 架安裝應以輸送機中心線為基準開展,要求上述各個結構件的軸心線與輸送機中心線相互垂直,緊固牢靠,避運轉過程中出現松動;輸送帶作為連續運轉的承載部件,其安裝過程中存在接頭,接頭對于輸送帶的平穩運行較為關鍵,安裝過程中要求接頭正且直。

3.2 安裝過程

輸送機安裝要求由專業人員完成,安裝過程必須滿足《煤礦用帶式輸送機安全規范》MT654-1997中相關要求。其中在安裝輸送機的準備工作中需要完成輸送機安裝中心的劃線,并且標識在巷道支架頂梁位置,用于指導輸送機中機頭、張緊裝置、機尾等關鍵件的安裝定位。做完標記之后進入輸送機的安裝,具體過程如下:

第一是安裝輸送機機頭,參照安裝基準線完成機頭的“找平、找正、找標高”過程,滿足裝配要求之后采用螺栓將其固定牢靠;第二是安裝輸送機的張緊裝置;第三是將機尾改向滾筒調整至最高位置,參照基準線安裝輸送機機尾,使其中心線與輸送機中心線在一條直線上;第四是下膠帶的鋪設,其長度以膠帶沿巷道底板鋪設的實際長度為準,之后完成膠帶的接頭連接;第五是輸送機H 型支架與縱梁鋼管的安裝,以輸送機中心基準線為基礎,每隔3 m 安裝一個,同時完成輸送帶下托輥的安裝;第六是輸送帶鉸接托輥的安裝,每隔1.5 m 安裝一個,并且要求托輥中心軸線與輸送機中心線相互垂直;第七是上膠帶的鋪設安裝,與下膠帶類似,完成膠帶的接頭連接;第八是輸送帶張緊狀態的調整,運用張緊絞車及鋼絲繩拽動托輥小車,觀察輸送帶的張緊狀態,當輸送帶張緊裝置滿足要求時,緊固張緊機構完成輸送帶張緊狀態的調整。

4 DTL120 帶式輸送機調試技術

4.1 調試準備工作

輸送機安裝完成之后進入調試階段,調試過程中需要進行輸送機的試運轉工作,因此調試之前要做好充足的準備。調試人員需要重新確認機械結構部分的安裝位置是否滿足要求;需要潤滑的位置是否完成了潤滑油的填充;液力耦合器中是否注入足夠的清水;安裝完成之后的清掃裝置,是否滿足刮板與輸送帶接觸長度大于85%的要求;手動觸動輸送機“啟動”按鈕,確認輸送帶的安裝、運行等過程是否順暢。

4.2 輸送機空載試運轉

輸送機空載試運轉要求運轉時長≥2 h,運行過程中觀察輸送機各部位,包括如下內容:第一是輸送帶運行過程中是否出現跑偏現象,一旦輸送帶跑偏位移大于自身帶寬的5%,需要進行調整,跑偏問題是輸送機空載試運轉中必須重點關注的問題,具體調整方法見4.4;第二是觀察輸送機各結構部分是否存在干涉、異響、震顫等異常;第三是檢測減速器、液力耦合器等潤滑油的溫升及是否存在泄漏、軸承的溫升等;第四是確認制動器、限位開關、保護控制等功能是否可靠;第五是清掃器與輸送帶之間的接觸情況;第六是拉緊裝置運行是否穩定,是否存在微動等產生輸送帶松動的可能。

4.3 輸送機負載試運行

空載試運行完成之后進入負載試運行階段,主要檢測輸送機的技術參數,常用的加載方式如下:20%→50%→80%→100%,每個加載狀態運行時間≥2 h。負載試運行過程中首先觀察各個加載狀態下輸送機滾筒、托輥等旋轉部件是否存在異響、是否出現升溫明顯等現象;其次觀察輸送帶運轉過程中物料載荷是否處于輸送帶的中心線位置,如果物料偏離輸送機中心線,需要及時調整漏斗或者增加擋板;最后觀察輸送機帶載啟動過程中是否存在輸送帶與滾筒之間的打滑情況,如若出現了打滑情況,需要調整輸送帶張緊裝置進行初始張力的調整,直到不打滑為止。

4.4 輸送機輸送帶跑偏調整方法

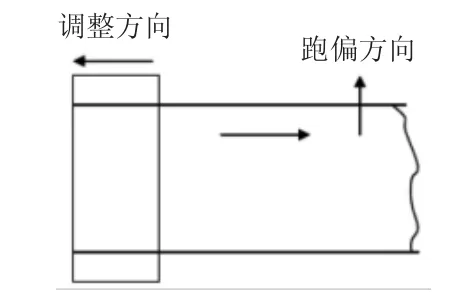

輸送帶跑偏問題直接影響其后續使用過程中的安全性和可靠性,因此需要在輸送機試運行過程中進行調整,使輸送帶運轉過程中處于輸送機的正中位置。輸送帶跑偏問題出現需要調整輸送機的機頭卸載滾筒、改向滾筒、托輥小車改向滾筒、機尾滾筒、鉸接托輥等與輸送帶緊密接觸的旋轉部件。具體調整方法如下:第一是觀察輸送帶上物料是否處于其中心線位置并進行調整;第二是跑偏問題的調整需要以輸送帶的運動方向及跑偏方向為依據,其中改向滾筒的調整方法如圖1 所示,主要調整輸送帶跑偏一側的改向滾筒軸承座,托輥的調整方法如圖2所示,主要調整輸送帶跑偏一側托輥;第三是適當地增加輸送帶的張力也有利于減小輸送帶的跑偏;第四是如果試運行過程中采用上述方法不能完成跑偏問題的調整時,需要重新檢測輸送機及接頭中心線直線度。

圖1 改向滾筒調整跑偏方法

圖2 托輥調整跑偏方法

5 結論

礦用帶式輸送機作為煤炭由綜采工作面到達地面的重要運輸設備,其能否安全可靠運行直接關系著煤礦企業的經濟效益。DTL120 帶式輸送機以輸送帶作為牽引與承載部件的輸送設備,不僅結構簡單、運行平穩、環境污染小,而且自動化水平較高、操作方便,已成為煤礦開采不可或缺的關鍵輸送設備。對DTL120 帶式輸送機的安裝與調試技術進行研究,可更好地促進我國的煤礦產業的健康發展。