8D問題解決方法的應(yīng)用

◆謝正軍 / 文

一、8D問題解決方法概述

隨著工業(yè)技術(shù)的發(fā)展,企業(yè)規(guī)模的逐漸壯大成熟,越來越多的企業(yè)家認識到質(zhì)量是企業(yè)的生命,質(zhì)量管理水平關(guān)乎企業(yè)的發(fā)展命運。近幾十年來,我國企業(yè)界積極學習世界先進的質(zhì)量管理方法,引進專業(yè)的質(zhì)量管理工具,大幅提升了我國企業(yè)的質(zhì)量管理水平。

在質(zhì)量管理過程中,遭遇問題需要科學的問題解決方法。8D就是一種得到廣泛認可的問題解決方法,又稱團隊導向問題解決步驟,最初是福特汽車公司處理問題的一種方法。它以團隊運作為導向,以事實為決策基礎(chǔ),避免個人主見,由公司各部門人員共同投入、有效溝通,探討創(chuàng)造性及永久性的解決方案,使問題的解決能更具條理。

所謂8D,就是在問題的分析解決過程中使用的8個步驟或階段。通常這8個步驟用代號D1、D2……D8表示,D1代表問題解決的第一步,D2代表問題解決的第二步,依次類推。應(yīng)用8D方法,能夠提升小組內(nèi)部合作的技巧,分析問題的根本原因,采取行動消除根本原因,推進有效的問題解決和預防技術(shù),改進質(zhì)量和生產(chǎn)率,防止相同或類似問題的再發(fā)生,提高顧客滿意度。在使用8D問題解決方法過程中,通常需要配合使用其他質(zhì)量管理工具和方法,例如在問題描述時可以用5W2H(七問分析法),在原因分析時可以用5WHY、魚骨圖(特性要因分析法)、故障樹(FTA)、直方圖、SPC等方法,以便事半功倍地解決出現(xiàn)的問題。

二、8D問題解決方法的應(yīng)用

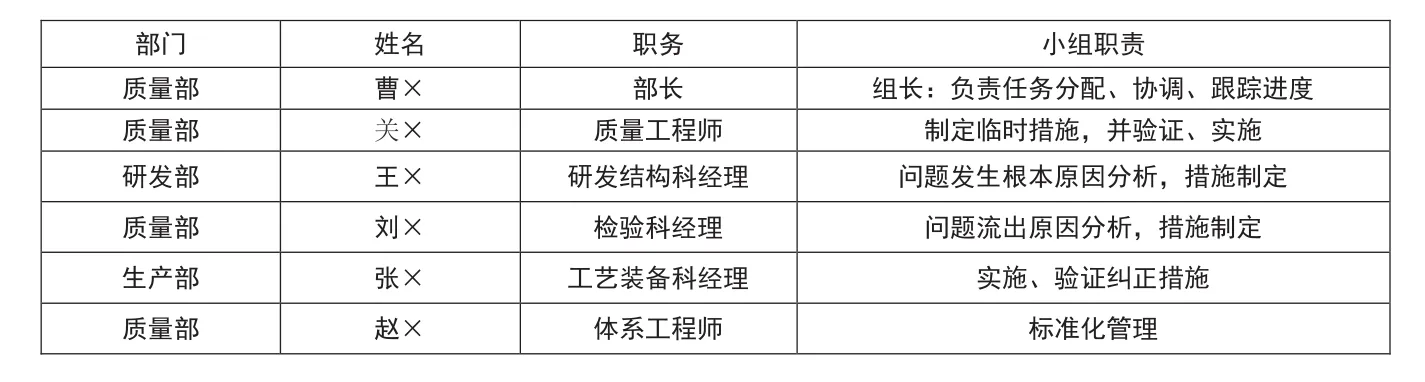

步驟一(D1):成立問題解決小組

在這一步驟中,需要成立問題解決小組團隊,成員數(shù)量一般為4~8人,組員一般由技術(shù)、工藝、質(zhì)量、顧客、分供方等人員構(gòu)成,是一個跨功能成員小組。團隊必須有一位組長,負責分配任務(wù)、審查及追蹤進度(例見表1)。

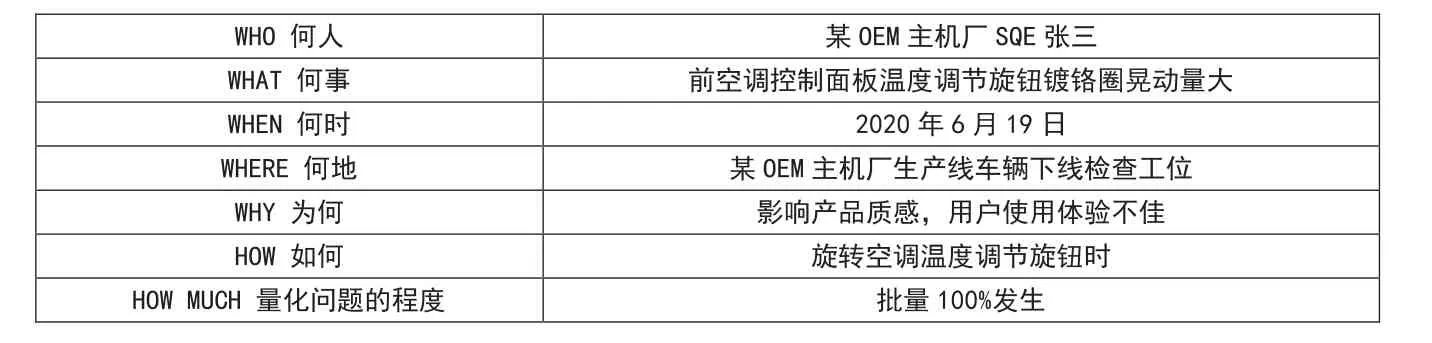

步驟二(D2):問題描述

準確的問題描述是有效解決問題的基礎(chǔ)。如果問題描述不準確、不清晰,會給后續(xù)的原因分析、措施制定環(huán)節(jié)帶來困難和阻力。因此需要采用系統(tǒng)化的模式來敘述問題,以求用最短時間讓團隊了解問題的內(nèi)容。系統(tǒng)化的模式敘述問題方法如5W2H方法。5W2H即七問分析法,是二戰(zhàn)中美國陸軍兵器修理部首創(chuàng)。此方法簡單、方便,具有啟發(fā)意義,被廣泛應(yīng)用于企業(yè)管理和技術(shù)活動中,對于決策和執(zhí)行性的活動措施非常有幫助,有助于彌補考慮問題的疏漏。5W2H代表的是:WHO——誰發(fā)現(xiàn)(提出)了這個問題;WHAT——發(fā)生了什么問題;WHEN——何時發(fā)生的問題;WHERE——問題是在哪里發(fā)生的;WHY——為什么這是個問題;HOW——問題如何發(fā)生的;HOW MUCH——量化問題的程度,例如問題發(fā)生的頻率、數(shù)量、成本損失等。例見表2。

表1 成立8D小組示例

步驟三(D3):確定臨時糾正措施

問題的解決需要一個過程,尤其復雜程度越高的問題解決所需時間越長,因此在問題得到徹底解決前,需要制定臨時糾正措施,目的是不讓問題持續(xù)發(fā)生,減少損失。臨時措施通常又稱為緊急對策、防堵措施及糾正,它是為消除已發(fā)現(xiàn)的不合格所采取的措施[1],因此不能從根本上杜絕問題的再發(fā)生。常見的臨時措施有返工、返修、篩選、讓步接收等。在確定臨時措施后,需要對臨時措施的有效性進行驗證。實施臨時措施時,需要排查所有可疑地點的庫存。例見表3。

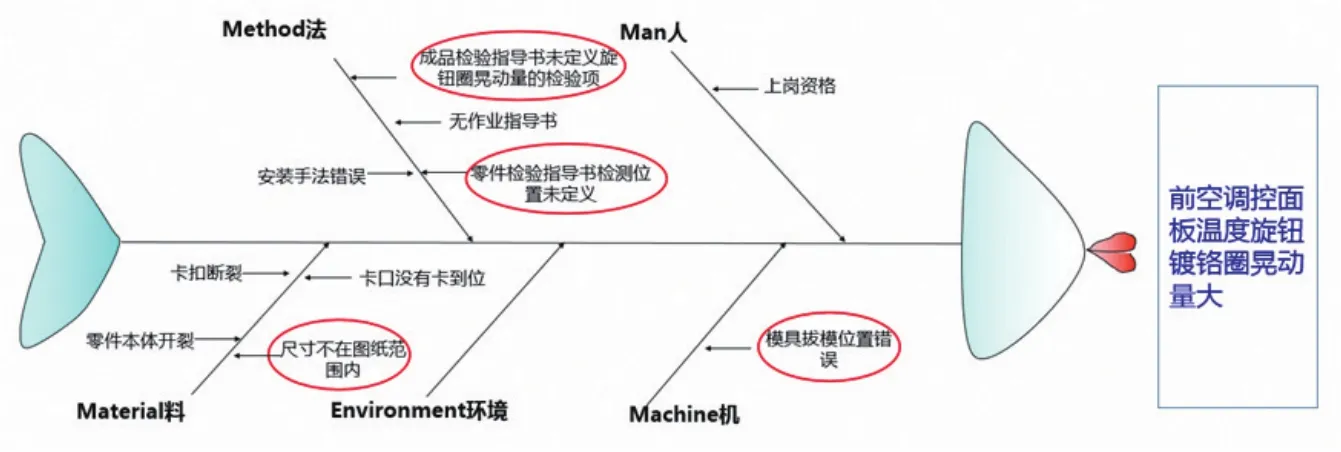

步驟四(D4): 確定和驗證根本原因

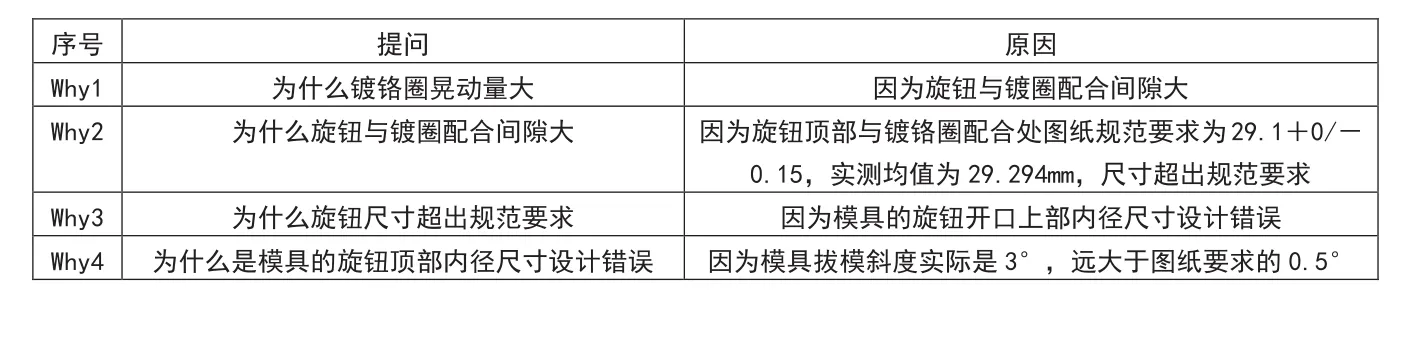

確定和驗證根本原因是確定和驗證糾正措施的基礎(chǔ)。分析根本原因需要從發(fā)生和流出(遺漏點)兩方面著手分析,可以使用的質(zhì)量方法有很多,常用的有魚骨圖(又稱因果圖、特性要因圖,例見圖1)、故障樹(FTA)、5WHY、FMEA(失效模式與影響分析)、DOE(實驗設(shè)計)、SPC方法等,可以配合使用Minitab等計算機軟件提高分析效率。使用5WHY分析法時須注意,不是必須問五個“為什么”,有時可能問三個,有時可能問七個,直到根本原因出現(xiàn)為止(例見表4)。根本原因一般指向產(chǎn)品設(shè)計、工藝過程設(shè)計、設(shè)備、原材料、環(huán)境因素、人員資質(zhì)等系統(tǒng)問題,而不是指人為因素(如人為疏忽不宜作為根本原因),系統(tǒng)的原因才是可以制定糾正措施予以徹底解決的。根本原因確定后,需要盡可能再現(xiàn)問題。驗證根本原因可以采用5WHY逆向邏輯分析、交叉驗證法、模擬法以及試驗驗證等方法,驗證的目的是確認根本原因是否正確,避免誤導后續(xù)整改方向。

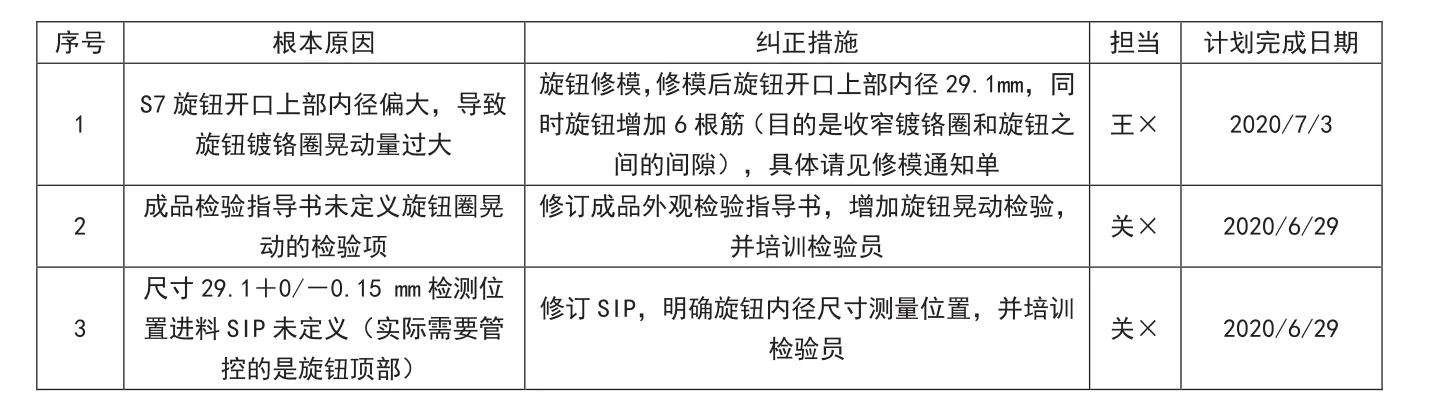

步驟五(D5): 確定和驗證糾正措施

糾正措施是為消除不合格的原因所采取的措施[1]。不合格的原因可能不止一個,因此制定糾正措施時,需要確認措施是否覆蓋所有的不合格原因。同時,確定實施措施的負責人、計劃完成的日期等。糾正措施要考慮問題的大小,避免小題大做,造成成本的浪費。措施制定后,需要列出行動計劃,并驗證措施的可行性及有效性,通常可采用FMEA、試驗驗證等方法。例見表5。

表2 5W2H問題描述示例

表3 臨時措施示例

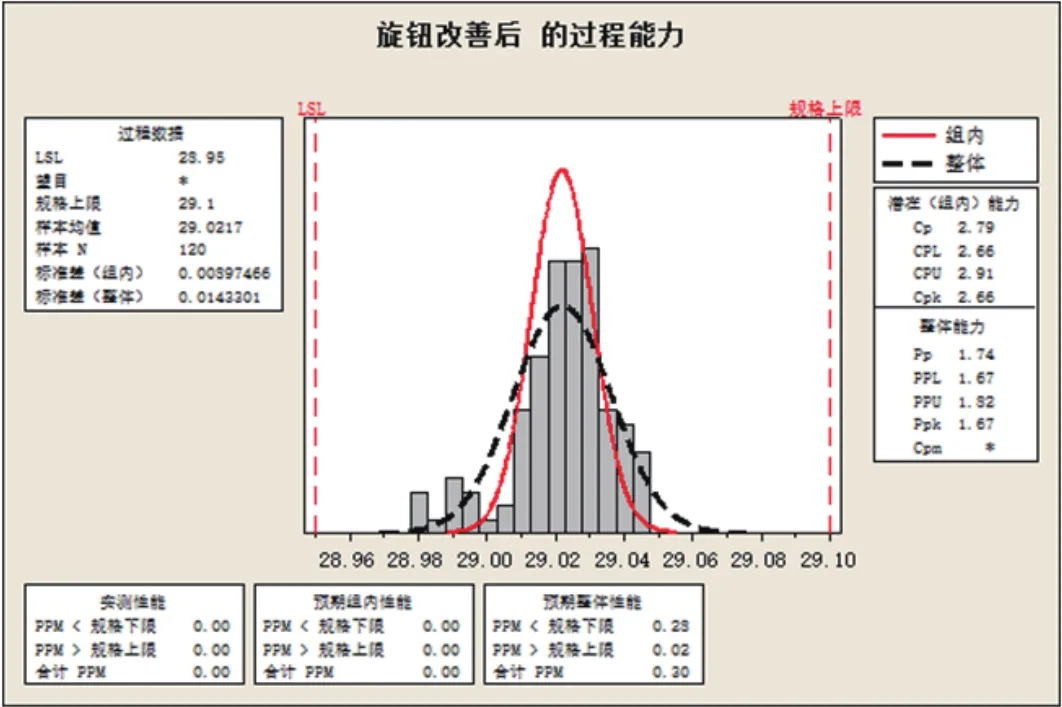

步驟六(D6): 實施和確認糾正措施

糾正措施可能要求對產(chǎn)品或過程做出變更,因此在實施糾正措施前,可能需要提請顧客批準(特別是汽車行業(yè),可能需要提交PPAP批準)。措施實施后,需要統(tǒng)計數(shù)據(jù),可以驗證生產(chǎn)效率、過程能力(如CPK過程能力指數(shù))、合格率等指標,確定實施糾正措施后的成果。可使用JIT、SPC、PPAP等方法。例見圖2。

圖1 魚骨圖示例

表4 用5WHY法分析發(fā)生原因示例

表5 糾正措施行動計劃示例

步驟七(D7): 確定預防措施

預防措施是為消除潛在不合格或其他潛在問題的原因所采取的措施[1],需要注意與糾正措施進行區(qū)分。汽車行業(yè)在這一步驟中,通常需要評審修訂后的過程流程圖、FMEA、控制計劃、經(jīng)驗數(shù)據(jù)庫等文件,并橫展到類似的產(chǎn)品,避免類似問題在其他同類產(chǎn)品中發(fā)生。

步驟八(D8): 小組祝賀

到這一步驟時,問題已經(jīng)基本得到解決。此時需要承認小組和個人的貢獻,給予一定的精神、物質(zhì)激勵。在這一步驟中,還需要確認8D報告是否得到了更新,通知組織相關(guān)的人員了解8D報告的狀態(tài),并對問題進行結(jié)案。

圖2 應(yīng)用SPC方法的示例

三、總結(jié)

綜上所述,8D應(yīng)用過程大致可以總結(jié)為先成立8D小組(D1),然后描述問題是什么(D2),再深入分析解決問題(D3至D6),決定如何預防類似的問題再發(fā)生(D7),最后總結(jié)經(jīng)驗教訓,承認小組及個人的貢獻,給予一定的激勵。從整個過程來看,與六西格瑪管理方式DMAIC(問題界定、測量、分析、改進和控制)[2]有異曲同工之妙,8D問題解決方法邏輯清晰、簡單實用。用好這種方法,一定能提高產(chǎn)品質(zhì)量及顧客滿意度,為企業(yè)贏得巨大效益。