床身導軌變形誤差補償的可行性分析

摘? 要:通過對床身生產制造過程中誤差產生原因的分析,建立床身導軌變形的理論曲線,為人為干涉控制床身的預應力、變形量來減小誤差提供理論依據,達到對床身導軌變形誤差進行修正的目的;同時在床身加工整個工藝系統中合理調整工藝參數,充分發揮自位補償功能和形位補償功能,適當減少或消除床身在生產制造過程中的誤差,滿足床身導軌的圖紙要求,從而保證車床整機質量要求。

關鍵詞:制造誤差;理論曲線;形位補償

0? ? 引言

對于車床床身來說,由于本身結構的特殊性,在生產制造過程中對于工件的變形難以控制,相應地,在床身的整個工藝系統中會產生導軌變形誤差。怎樣解決床身變形誤差問題?本文結合CW61100E床身實際生產制造過程對導軌變形特性進行了一些定性的分析,探討了通過不同方式的補償消除所產生的誤差,提高和保證床身的整體精度要求。

1? ? 床身制造工藝過程中產生的誤差

1.1? ? 床身切削加工過程中產生的變形誤差

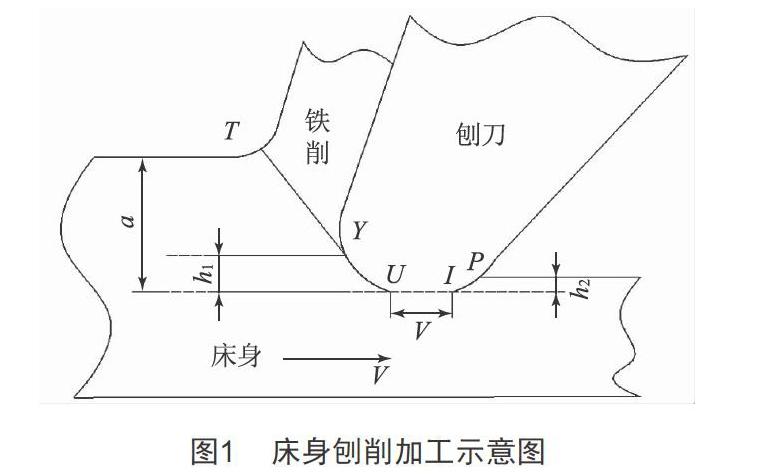

床身加工是在刨床、刀具、工裝卡具夾具共同組成的工藝系統內基于床身與刀具之間的相互作用來完成的機械加工。圖1所示為床身在刨床上的加工過程,當刨床以一定的切削速度V對床身進行刨削時,由于刨刀存在刀尖圓角半徑,其刨削過程中的背吃刀量a中有一部分切削層厚度為h1的切削層是從刀尖原點Y擠壓完成的,使之成為了刨削加工的一部分,當該部分到達刀尖原點最低點U點時受到機床切削力的影響而產生一段V的擠壓和摩擦,從而使床身加工表面產生相應的剪切應力,導致床身導軌面的塑性變形,刨削過后導軌加工表面由于其材料的特性而彈性變形恢復,在已加工的導軌面上形成了厚度為h2的金屬層。因此,在整個床身加工過程中,在刨刀的強烈擠壓形成的正壓力與摩擦力的作用下,加工導軌表面會產生比較大的塑性變形和溫度場,從而在床身加工表面形成了不均勻應力場,對于床身來說產生較大的加工殘余應力,影響了床身的整體加工精度。

1.2? ? 床身熱處理淬火過程中導軌變形產生的誤差

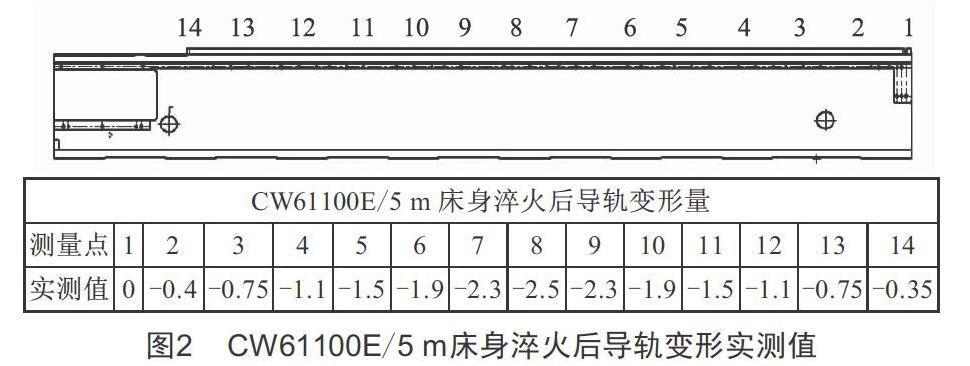

在目前的床身制造過程中,熱處理導軌變形一直是困擾公司的一大難題,其對于床身的單件質量、機床整機質量以及使用壽命和生產成本都造成了比較大的影響。因此,研究床身導軌彎曲變形對于提高公司的產品質量很有必要。為便于研究,以公司CW61100E/5 m床身為例,將淬火完之后的床身在磨削前用千分表以500 mm長為一測量點進行拉表,如圖2所示,測出5 m床身整體的導軌實際變形量,然后根據實際測量值畫出導軌實際變形曲線,如圖3所示。

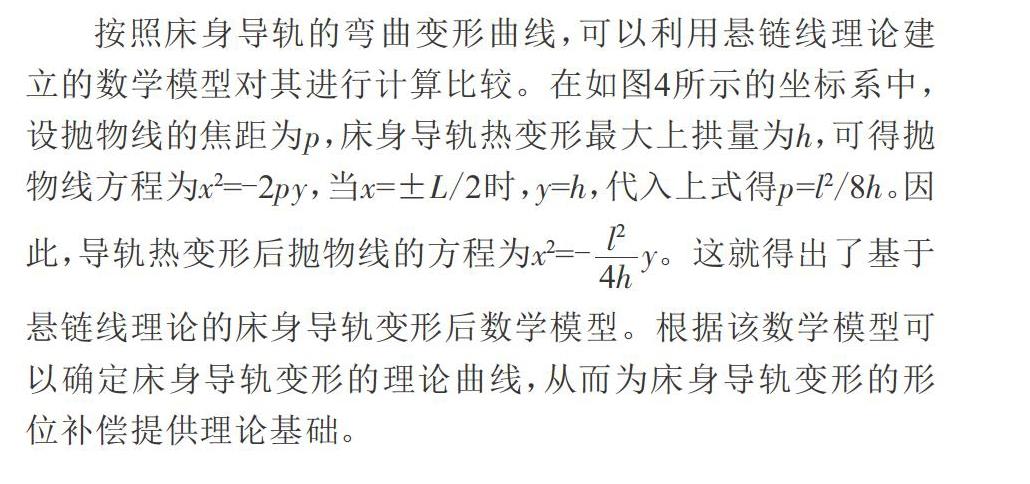

可設定床身導軌變形是在導軌有效長度內的載荷造成的,這一載荷就是床身導軌在淬火過程中產生的熱應力,在不考慮其他因素影響的條件下,可以將這一載荷設定為均勻分布在導軌上的載荷,床身可以簡化為受均布載荷的簡支梁。假設導軌長度為L,高度為H,如圖4所示。

按照床身導軌的彎曲變形曲線,可以利用懸鏈線理論建立的數學模型對其進行計算比較。在如圖4所示的坐標系中,設拋物線的焦距為p,床身導軌熱變形最大上拱量為h,可得拋物線方程為x2=-2py,當x=±L/2時,y=h,代入上式得p=l2/8h。因此,導軌熱變形后拋物線的方程為x2=-y。這就得出了基于懸鏈線理論的床身導軌變形后數學模型。根據該數學模型可以確定床身導軌變形的理論曲線,從而為床身導軌變形的形位補償提供理論基礎。

2? ? 床身導軌變形誤差的修正與補償

根據床身制造加工的工藝系統,在生產過程中需要得到床身導軌變形的理論修正曲線,按照之前得出的導軌變形的理論曲線方程x2=-y,為使導軌實際變形曲線最小,需要修正補償的曲線方程無限接近于實際變形曲線,同時方向相反。據此,可以得出理論修正曲線方程為x2=y。

目前常用的方法是在粗加工階段通過施加預應力提前進行床身導軌反變形來抵消床身導軌變形量,但是由于受到床身自身剛性以及加工母機工作臺剛性等多方面影響,施加預應力F預

3? ? 結語

在床身的整個加工工藝系統中,床身的導軌加工精度除了受加工誤差和熱處理工藝誤差影響以外,還受加工機床應力誤差、母機誤差等影響。有一些可以通過工藝延伸提高加工精度,還有些可以通過改變工藝方法提高加工精度,對不可消除的導軌變形誤差,需要制定專用的加工補償方式來對加工誤差進行補償,從而調整床身導軌誤差。只要對整個制造工藝系統制定合理的工藝路線和參數,充分發揮其補償功能,就能有效減少甚至消除整個制造過程中床身導軌產生的誤差,從而使床身導軌達到使用要求。

[參考文獻]

[1] 莊愛華,吳鏡輝.淺析床身導軌加工工藝的改進[J].機電工程技術,2011,40(6):132-133.

[2] 朱裕華.細長鋼導軌的淬硬變形控制[J].制造技術與機床,1998(9):37-38.

[3] 唐開勇.機床導軌熱變形及熱應力的計算[J].機床與液壓,2002(4):157-158.

[4] 陶湘保,張德賢,劉筱連.機床熱變形的主動補償[J].中國機械工程,1999,10(8):923.

收稿日期:2020-06-17

作者簡介:汪旭東(1982—),男,甘肅天水人,工程師,研究方向:機械制造工藝。