淺析660MW超超臨界汽輪機高壓主汽閥及調節閥布置形式與汽缸切向進汽技術

金亮 袁朝興

摘要:介紹了東方汽輪機有限公司660 MW超超臨界汽輪機的高壓主汽閥及調節閥創新布置形式和汽缸切向進汽技術,論證了東方汽輪機有限公司660 MW超超臨界汽輪機新技術的應用優勢,為汽輪機閥門布置形式及汽缸進汽方式的優化提供了參考。

關鍵詞:660 MW超超臨界汽輪機;閥門創新布置;切向進汽

0 引言

隨著發電行業對環境保護、排放指標等要求的不斷提高,汽輪機亟需提高機組效率,降低熱耗,提升其運行經濟性。先進的結構設計是提高汽輪機效率的關鍵,只有提高汽輪機熱端進汽參數、優化機組內效率以及減少冷端排汽,才能大幅度降低流場損失,提升汽輪機內效率。相關研究表明,汽輪機在超超臨界參數及大容量條件下,若繼續保持傳統汽輪機結構形式,不僅不會降低流場損失,反而會因參數和容量提高而增加流場損失。因此,研究分析汽輪機結構,采用先進結構取代傳統汽輪機結構,提高機組效率,是汽輪機技術發展的主要方向。

本文主要針對660 MW超超臨界汽輪機閥門布置及汽缸進汽方式進行研究,閥門布置形式和汽缸進汽方式是汽輪機結構設計中的關鍵,不同的閥門布置形式和進汽方式與汽輪機的運行經濟性有著直接關系。

1 閥門布置形式及發展趨勢

1.1? ? 高壓主汽閥、調節閥的傳統布置

早期國內660 MW汽輪機的高壓主汽閥、調節閥由2個主汽閥帶4個調節閥組成,布置在汽輪機機頭側,采用吊架將高壓主汽閥、調節閥懸掛起來,同時采用較長的主汽導管將高溫高壓蒸汽引入汽輪機中,高壓主汽閥傳統布置方式如圖1所示。

近年來,電廠對汽輪機的運行經濟性要求越來越高,對閥門、管道和汽缸進、排汽腔室的流動損失也非常關注,已成為提升汽輪機產品性能的關鍵之一。

1.2? ? 高壓主汽閥、調節閥的創新布置

隨著技術不斷發展、創新,人們著重研究高壓主汽閥、調節閥的布置型式,解決了閥門布置離汽輪機較遠以及汽缸進汽方式的問題,對于節能減排、降本增效具有十分重要的現實意義。

高壓主汽閥、調節閥的創新布置方式:高壓主汽閥、調節閥由2個主汽閥與2個調節閥組成,臥式布置在汽輪機兩側,采用浮動支撐方式,同時取消了進汽導管。高溫高壓蒸汽通過閥門直接進入汽輪機,蒸汽經螺旋形蝸殼流入高壓第一級,高壓內外缸有水平中分面,左右進汽口分別布置在水平中分面上下,高壓主汽閥水平布置方式如圖2所示。

1.3? ? 高壓主汽閥、調節閥布置形式對比

高壓主汽閥、調節閥布置形式對比如表1所示。

由表1可知,高壓主汽閥、調節閥布置位置的發展趨勢都是就近布置在機組兩側,同時進汽方式采用切向全周進汽方式。閥門布置在汽缸兩側,以盡量減小管道的壓力損失,同時降低特殊管材的采購、制造、加工成本,有利于降低電廠的初次投入成本。

2 閥門創新布置形式、汽缸切向進汽技術介紹

根據國內、外閥門結構技術及其發展趨勢,本文對660 MW超超臨界汽輪機的閥門布置和汽缸進汽方式進行了研究,從結構、布置方式、經濟性等方面進行論述,具體內容如下:

2.1? ? 主要技術特征

2.1.1? ? 結構特點

(1)高壓主汽閥、調節閥就近布置在汽缸兩側,臥式布置;(2)切向進汽,進汽管分布在汽缸左右兩側;(3)取消高壓主汽導管,實現進汽管和導汽管功能二合一的設計理念;(4)閥門與汽缸采用剛性連接,同時采用浮動支撐方式。

2.1.2? ? 技術難點

(1)切向進汽氣動分析,如果氣體流動方向與汽輪機旋轉方向不一致,容易產生附加損失;(2)螺旋形蝸殼流道形狀設計,如果汽缸進汽腔室不是螺旋形蝸殼形狀,容易產生較大的氣流阻力;(3)進汽管結構設計,需考慮穿過高壓外缸、內缸,涉及熱位移等;(4)高壓內、外缸結構設計,需要考慮空間、密封以及相對熱位移對進汽管的影響;(5)閥門布置與基礎關系,需要結合電廠管道布置及基礎確定開槽位置;(6)高壓主汽閥、調節閥的支撐與汽缸、閥門的穩定性分析,若模型建立不準確,會影響汽輪機運行的穩定性;(7)汽缸、閥門的安裝、拆取結構設計,閥門臥式布置,安裝、拆卸難度較大。

2.1.3? ? 技術優勢

(1)結構緊湊,閥門就近安裝;(2)技術先進,流動損失小;(3)采用專業的安裝、拆卸工具,現場安裝維護方便;(4)生產制造成本低,電廠造價費用少。

2.2? ? 主要技術內容

2.2.1? ? 高壓主汽閥、調節閥

高壓主汽閥、調節閥門布置位置由機頭側改為就近布置在汽缸兩側,在運行平臺上,左、右閥門上下切向進汽,汽缸腔室設計為蝸殼形狀。蝸殼流道由CFD數值分析計算確定。閥門布置與汽輪機檢修、安裝和基礎設計有關。高壓主汽閥、調節閥由機頭側改為就近布置在汽缸兩側運行平臺上切向進汽后,汽缸下部進汽的閥門離汽輪機運行平臺之間的距離較小,閥門需布置在基礎開孔線內,油動機低于運行平臺。油動機及油動機的拆卸空間可在現有基礎上局部開槽設置。高壓閥門浮動支撐如圖3所示。

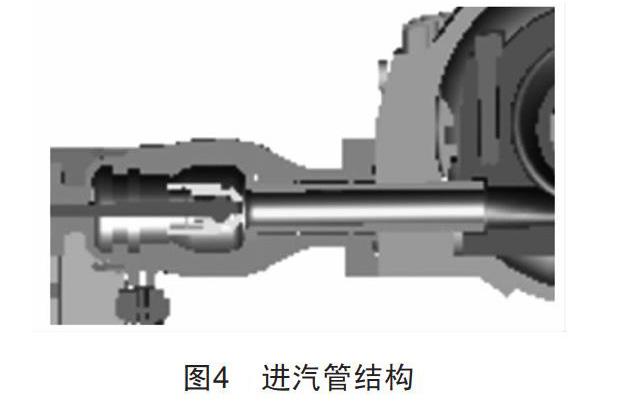

2.2.2? ? 進汽管結構

進汽管采用插管方式,閥門直接設在汽缸上,如圖4所示,結構緊湊,漏點少,法蘭承壓低,機組可靠性高。調節閥座與進汽管合二為一,調節閥座直徑大小直接影響內、外汽缸進口尺寸,進汽流速設計較高,可有效避免內、外汽缸進汽口尺寸設計過大的問題。

2.2.3? ? 閥門支撐

高壓主汽閥、調節閥水平臥式布置,采用彈簧浮動支架支撐,如圖5所示。浮動支架能吸收3個方向的熱位移,閥門與汽缸剛性連接,閥門自重由支架承受,閥門隨汽輪機浮動。閥門支撐點應充分考慮閥門的穩定性和對汽缸的力矩作用,避免閥門附加給汽缸的作用力過大而帶來汽缸變形、機組振動等問題。

2.2.4? ? 管道推力及限制條件

浮動式閥門管道推力計算邊界在汽缸接口處。閥門隨設計院主蒸汽管道一起聯算,汽機廠提供閥門準確的簡化模型,由設計院進行管道聯算工作。汽機廠核算確認,最終進行浮動支架的設計。

2.2.5? ? 閥門管道壓損

閥門就近布置在汽機兩側,省掉了導汽管,減少了導管彎頭壓損。經三維流場特性數值計算,結構創新前后的導汽管壓損系數如表2所示。

由表2可知,經結構創新后,汽輪機高壓主蒸汽導管壓損降低1.19%,提升高壓缸效率0.6%左右,有效提高了機組運行經濟性,同時降低了電廠煤耗,提升了電廠經濟效益。

3 結語

東方汽輪機有限公司660 MW機組閥門創新布置在汽缸兩側,同時采用切向全周進汽、無導汽管結構,大大節省了生產制造成本,同時還縮短了汽機房長度,降低了初始投入成本,該設計滿足機組安全性要求,符合國家節能減排要求,為電廠創造了較大的經濟效益和社會效益。

[參考文獻]

[1] 王為民,潘家成,方宇,等.東方1 000 MW超超臨界汽輪機設計特點及運行業績[J].東方電氣評論,2009(1):1-11.

[2] 劉雄,袁永強,黃果,等.東方新超超臨界1 000 MW汽輪機本體結構及設計特點[J].東方汽輪機,2015(2):7-12.

收稿日期:2020-07-06

作者簡介:金亮(1987—),男,陜西人,工程師,研究方向:汽輪機設計。