機器人工作站自動化裝配平臺的液壓系統設計

隆彩云 李偉

摘要:介紹了機器人工作站自動化裝配平臺的組成部件,詳細闡述了自動化裝配平臺中液壓系統的各參數計算過程,為類似液壓系統的設計提供了參考。

關鍵詞:液壓系統;自動化裝配平臺;參數計算

0 引言

21世紀以來,機器人已經成為現代工業制造中不可或缺的重要工具。機器人是最具代表性的現代多種高新技術的綜合體,工業機器人的主要應用領域有焊接、搬運、碼垛及裝配等。本項目設計了大型工件的機器人工作站自動化裝配平臺,此平臺可滿足大型工件在機器人裝配過程中所需的自動中心定位脹緊、翻轉、調直等功能。

1 自動化裝配平臺組成

自動化裝配平臺由電機-鏈條翻轉機構、四爪撐緊機構、平臺定位機構、工件機身調直機構、腳踏機構、地坑等部分組成,如圖1所示。

本項目用于在地面挖地坑后,將平臺的支撐轉軸部件安裝在地面上,地坑區域的平臺兩側安裝有可伸縮的腳踏板,便于人工作業和檢修使用。電機-鏈條翻轉機構可將平臺翻轉180°,以便于工件底部零件的裝配。平臺定位機構是在平臺兩側對稱安裝4根油缸,油缸活塞桿同時伸出插進地面上的固定銷孔中將平臺固定。四爪撐緊機構用于工件的中心孔定位脹緊,由液壓油缸驅動連桿機構實現四爪同時撐開脹緊工件中心內孔。機身調直機構用于將工件的位置調整至與平臺平行,由液壓缸驅動兩側連桿伸出進而推動工件調整姿態至與平臺平行。液壓站由液壓泵、驅動電機、油箱、冷卻器等構成,為液壓系統供油。

2 自動化裝配平臺的液壓系統設計

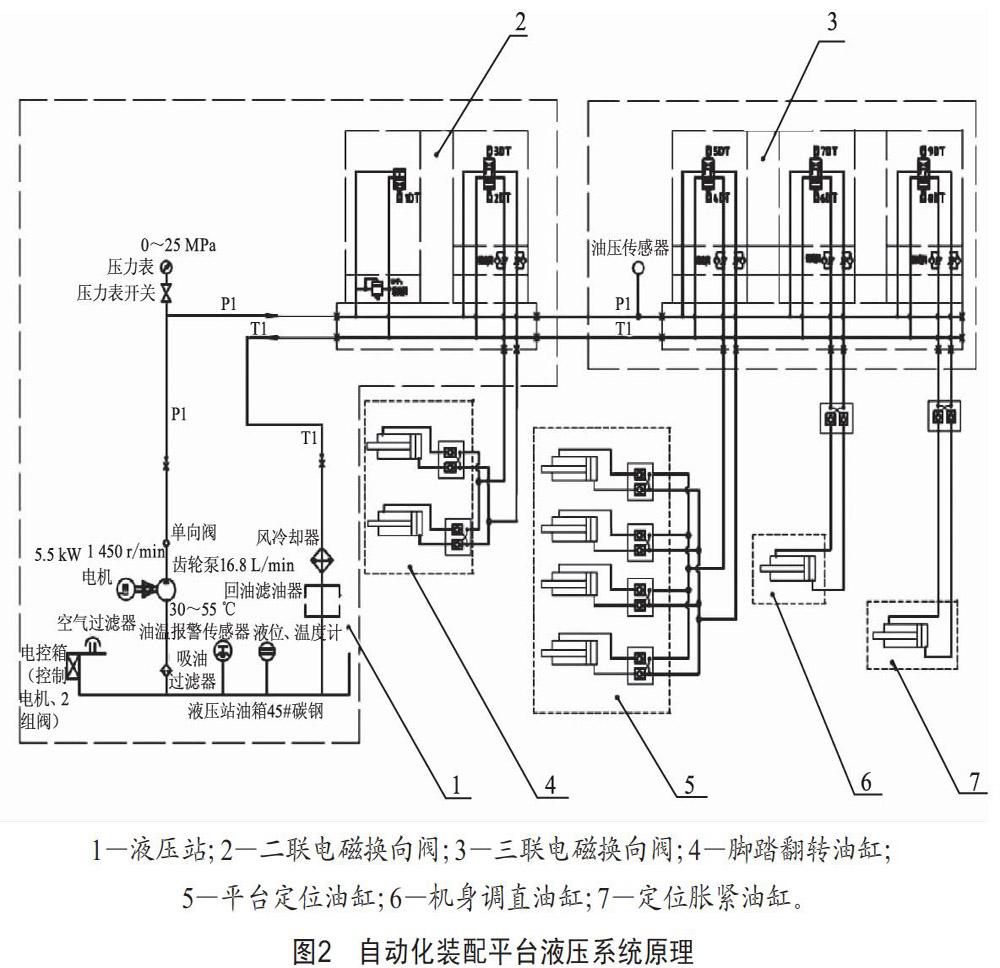

本項目自動化裝配平臺液壓系統的原理如圖2所示。根據平臺特性和使用工況,確定系統壓力P為16 MPa,并確定各執行機構運行所需的速度。

(1)平臺定位油缸參數計算。

4根油缸同時動作,根據工況及受力分析可確定:

平臺定位單根油缸最大負載質量2 000 kg,所需油缸行程150 mm,活塞桿伸出速度50 mm/s,活塞桿縮回速度50 mm/s,根據機械設計手冊選擇桿徑缸徑比為0.5。

(2)腳踏翻轉油缸參數計算。

腳踏翻轉同時動作的油缸數量為2,單根油缸的最大負載質量2 600 kg。根據工況和受力分析確定已知條件,參照以上方法可計算油缸參數:缸徑為50 mm,桿徑30 mm,活塞桿完全伸出時的安裝距離為955 mm。大腔工作流量5.89 L/min,小腔工作流量3.8 L/min。

根據機械設計手冊,液壓缸承受軸向壓縮載荷時,當活塞桿的計算長度(955 mm)與活塞桿直徑(30 mm)比大于10時,應校核其穩定性。腳踏翻轉油缸如圖3所示。

按照等截面計算法,活塞桿縱向彎曲破壞的臨界載荷計算公式為:

式中:n為末端條件系數;E為活塞桿材料的彈性模量,鋼取210 000 MPa;J為活塞桿的截面慣性矩;l為活塞桿計算長度,即活塞桿在最大伸出距離時,活塞桿端支點和液壓缸安裝點間的距離。

(3)機身調直的油缸數量為1,根據工況和受力分析確定已知條件,參照以上方法可計算油缸參數:缸徑63 mm,桿徑35 mm。大腔工作流量9.35 L/min,小腔工作流量6.5 L/min。

(4)定心脹緊的油缸數量為1,根據工況和受力分析確定已知條件,參照以上方法可計算油缸參數:缸徑125 mm,桿徑70 mm。大腔工作流量14.73 L/min,小腔工作流量10.1 L/min。

(5)系統流量Q的計算。根據工況,平臺定位、腳踏翻轉、機身調直以及定心脹緊不同時動作,平臺定位有4根油缸同時動作,所需流量為3.77×4÷0.9≈16.76 L/min,大于其他油缸的工作流量,因此系統流量Q為16.76 L/min。

(6)泵電機計算,油泵的輸出功率=QP/η=16.76×16÷60÷(0.95×0.9)≈5.2 kW。η=0.95×0.9為液壓泵的總效率,根據常用的電機功率參數,初定此泵電機功率為5.5 kW,額定轉速1 480 r/min,電機的額定輸出扭矩T為35.49 Nm,可以計算出油泵排量V=16.76÷1 480×1 000÷0.95≈11.92 mL/r,再根據電機扭矩與系統壓力和油泵排量的關系式T=VPη/2π,進行系統壓力反算驗證,經驗證P>16.76 MPa,故可判定此電機滿足要求。

綜上所述,完成了油缸和液壓站的參數計算后,再根據工況選擇三位四通的電磁換向閥,給每個油缸安裝液壓鎖,即可確保系統液壓工作穩定可靠。

3 結語

機器人工作站的自動化裝配平臺的正常運行需要依靠穩定可靠的液壓系統。試驗表明,本項目設計的自動化裝配平臺液壓系統可滿足平臺各項動作要求,為企業創造了良好的經濟效益。

收稿日期:2020-06-22

作者簡介:隆彩云(1981—),女,福建武夷山人,工程師,從事工業車輛及夾具機械設計研發工作。