破碎頂板條件下長管棚綜合支護加固技術應用

秦慶舉 張乾龍 李連剛

(陜西金源招賢礦業有限公司,陜西 寶雞 721000)

煤礦井下巷道處于頂板淋水、巖性不好等極端不利條件時,常規的管縫錨桿、普通撞楔等超前支護可能起不到應有護頂作用,錨桿(索)則因為頂板難以成孔、錨固達不到設計值失去作用。一旦U型棚無法有效實施,將對安全形成極大威脅。管棚支護技術在處理井巷冒頂及過破碎頂板條件施工過程中效果較好[1],尤其在隧道塌方治理中得到成功應用。因此,結合煤巷井下現場實際,研究出一套綜合治理方案,對極破碎頂板條件下的巷道施工至關重要。

1 工程及地質概況

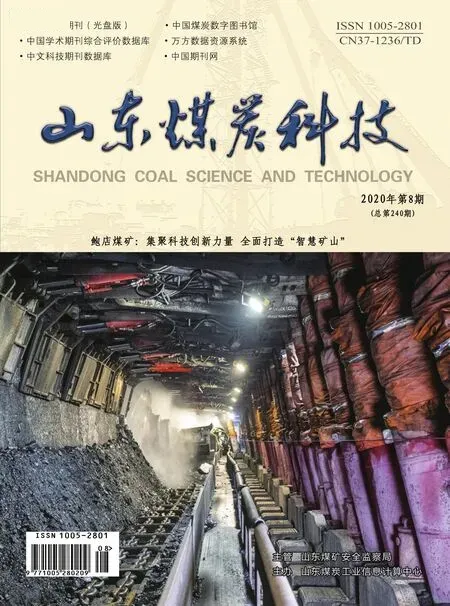

招賢煤礦1305工作面為礦井一采區第三個工作面,位于一采區東翼。該面東至一、三采區大巷保護煤柱線,西至三條開拓大巷(北翼帶式輸送機大巷、北翼輔助運輸大巷、北翼回風大巷),北至設計的1303工作面風巷,南至1307工作面采空區。工作面內3煤層平均厚度12.5m。1305工作面機巷施工至1200m時揭露DF14斷層及多個次生小斷層,如圖1所示。經探查DF14斷層落差19.4m,呈WE走向,傾角70~75°,傾向48°。斷層上盤為粉砂巖,斷層面有斷層泥,寬度為0.1~0.5m,斷層面淋水,最大涌水量5m3/h。該斷層向1305工作面內延展約180m,向鄰近的1303工作面方向延展約160m。

1305 機巷掘進期間受地質構造影響,在距離DF14斷層面15m左右時,開始出現頂板破碎、片幫、錨索孔淋水、錨索預緊力達不到設計值、礦壓顯現明顯等現象。針對異常情況,決定自巷道1190m處開始采取以下措施:對巷道頂板及幫部采取錨索加固;對成孔困難、錨索預緊力達不到設計值的區域注漿;架設U29型棚(頂板冒落前已施工6棚)配合超前撞楔施工。然而臨近斷層面,巷道淋水量增大至約5m3/h,巷道左幫肩窩上方順斷層面流下泥水混合物(水、泥巖、細粒狀煤),很快在左幫肩窩上方冒落成5m高的圓柱體空洞,冒落體積約95m3。超前撞楔壓彎變形,迎頭第7棚U29型棚被壓垮,頂板下沉超過2m,人員無法進入。

圖1 1305機巷揭露DF14斷層示意圖

2 長管棚綜合支護加固技術

基于對斷層產狀的分析以及頂板破碎原因的判斷,借鑒隧道塌方[2-3]、井巷冒頂治理經驗,提出了用長管棚超前支護聯合U29型鋼支架法支護,并采取導水孔引流、巷道圍巖預注漿等措施,制定了“精導水、嚴注漿、管超前、短開挖、強支護、早封閉、勤觀測[4]”方案,安全通過該地質構造帶。

2.1 導水孔引流

斷層面空洞形成的主要原因是破碎的頂板隨著水形成泥水混合物傾瀉而下,封堵很困難,因此第一步是將水進行引流,同時查明前方水文地質情況。

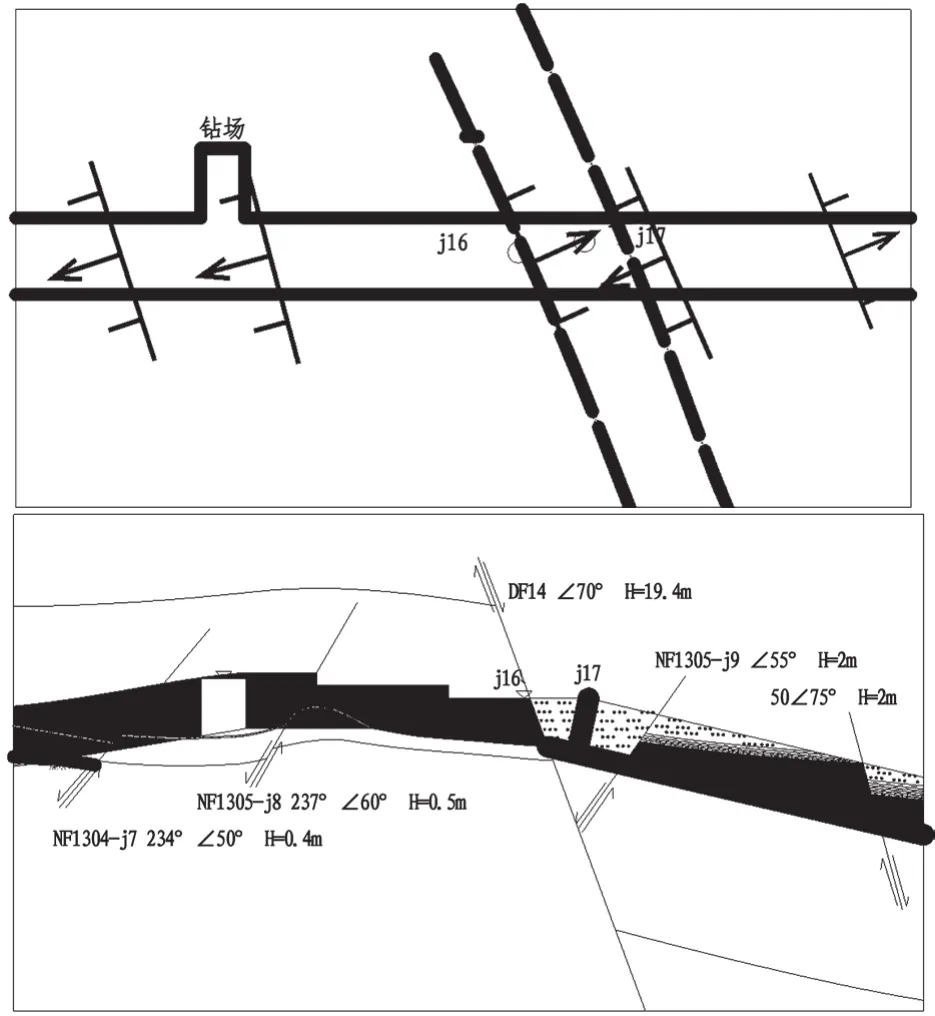

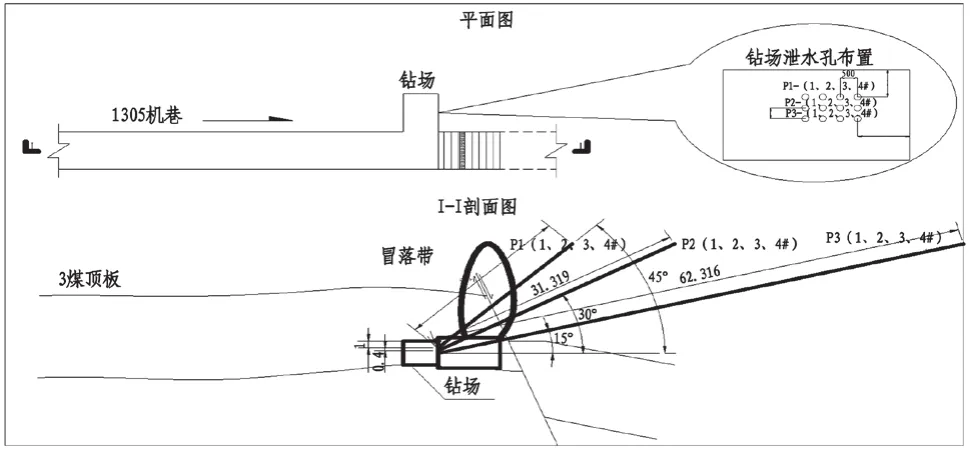

自擋墻退后3m在巷道左幫施工泄水鉆孔一個,鉆場尺寸:寬×高×深=3.5×3.5×5.5m。鉆場內共設計12個鉆孔進行超前探查,并兼做放水孔,如圖2所示。超前探查孔設計參數見表1。

圖2 1305機巷導水孔設計圖

表1 1305機巷超前探查鉆孔設計參數表

鉆場內泄水孔自施工后持續出水,通過對鉆場內泄水孔以及巷道迎頭預埋管出水量的觀測,水量從5m3/h降至1m3/h,并趨于穩定。

2.2 巷道圍巖注漿

采用“兩段上行式”注漿法對巷道圍巖進行加固,使之形成一層堅硬的假頂,對圍巖裂隙進行封堵,控制巷道頂板淋水。注漿采用“充填注漿”和“擠密注漿”。“充填注漿”,即對巷道前方以及上方冒落空間大空洞、大孔隙進行回填,改善圍巖穩定性;“擠密注漿”,向上對冒落空間周邊圍巖注入較高壓力的漿液,加固圍巖。

2.2.1 充填注漿

自巷道迎頭退后5m施工2道擋墻,擋墻間距0.5m,擋墻采用軌道配合杠桿扎設骨架,里外口鋪設鋼筋網,在兩道擋墻中間垛袋充填,并預留3根Ф108mm的排水管。注漿前對擋墻后5m范圍內的巷道進行全段面噴漿,噴漿厚度150mm。采用CMS4000鉆機向迎頭及頂板空洞方向施工注漿鉆孔,下注漿管,參數見表2。注漿材料為XKT161型膨脹水泥(膨脹系數5~8倍,反應速度快,混合的漿液通常在2h左右就可失去流動性),累計注入量10t。待水泥凝固后,將巷道部分啟封驗證注漿效果。經探查,巷道前方已填充滿雪花狀的膨脹體。

2.2.2 擠密注漿

向冒落空間以及巷道輪廓線按照1m間距均勻布置注漿孔,注漿材料為水泥-水玻璃雙液漿,水泥漿與水玻璃體積比1:0.5,水泥漿水灰比1:1。注漿結束后,通過錨桿鉆機施工Φ32mm鉆孔驗證圍巖上方存在約2m厚的硬頂,且淋水量降至1m3/h,并趨于穩定。

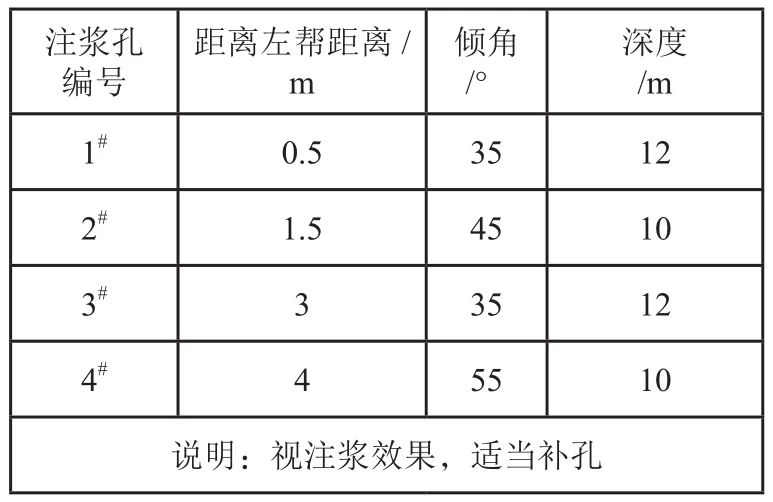

表2 1305機巷注漿參數表

2.3 長管棚聯合U29型鋼支架支護技術

注漿使圍巖形成2m厚的再生頂板,但無法承重,且錨桿(索)無法生根,為防止頂板再次冒落,采用長管棚作為超前臨時支護。長管棚以廢舊鉆桿作為支護材料,沿巷道頂板輪廓線均勻布置,是防止掘進破碎段冒頂的一種巷道超前支護方式[5]。

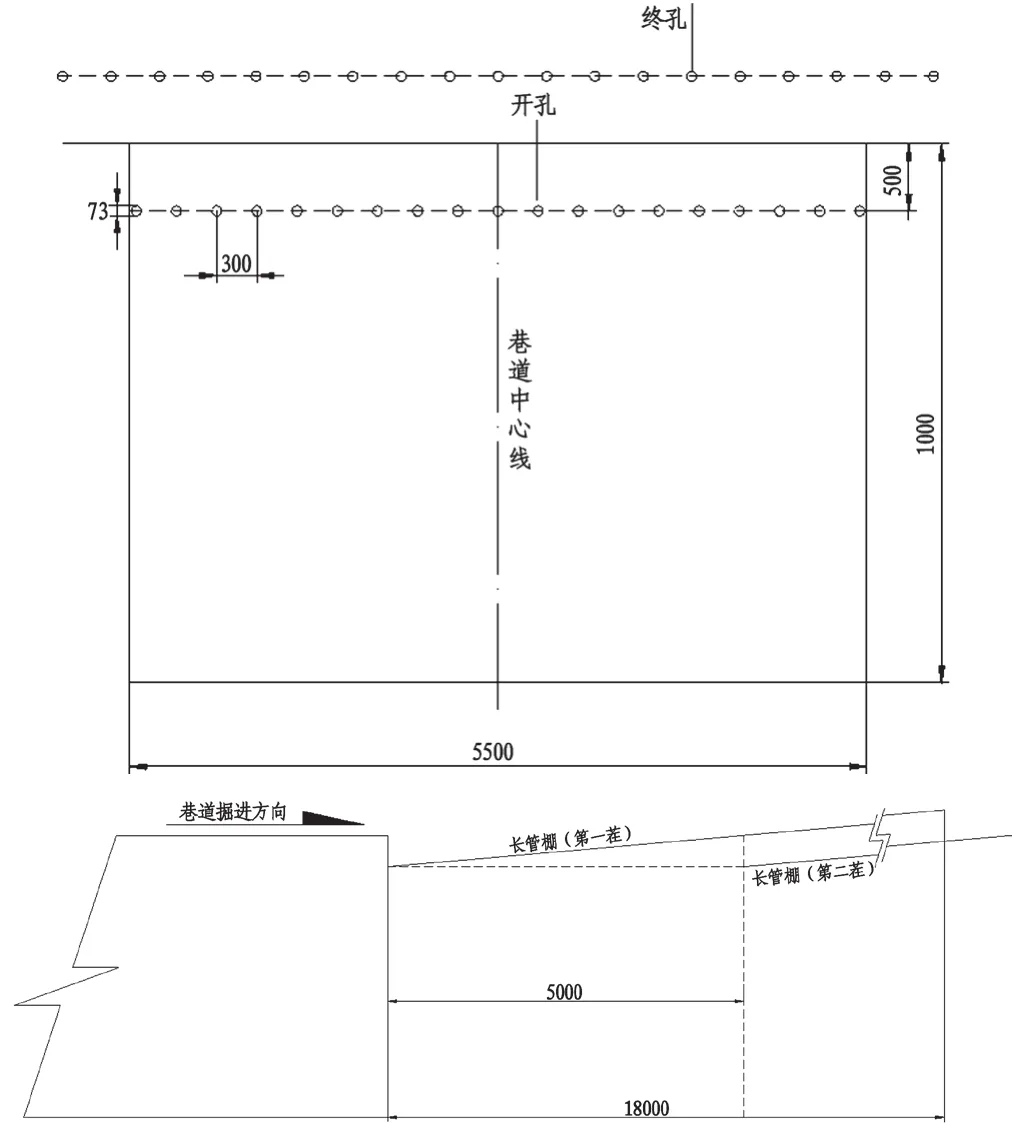

2.3.1 長管棚鉆孔參數

鉆孔直徑:開孔直徑(鉆頭)為Ф133mm。

鉆桿參數:采用Ф73mm鉆桿,管壁厚度9.19mm,鉆桿長度1m。

鉆孔深度:鉆孔的深度為20m。

鉆孔起點、落點及傾角如圖3所示。

2.3.2 管棚支護的施工過程

(1)采用CMS4000鉆機沿巷道頂板及肩窩輪廓線向迎頭施工超前鉆桿,打設長度18m(每節2m),+3°角度施工,鉆桿間距300mm,鉆孔壓茬不超過5m。

(2)鉆桿施工完成,在巷道頂板形成一個完整的具有一定強度的管棚支護整體后,在巷道迎頭用工字鋼配合單體進行臨時支護。棚間距不超過500mm,工字鋼規格為L=4.5m,單體型號為DW4.2型。

(3)臨時支護架設3棚后,待巷道穩定,從后至迎頭方向開始架設U29型棚,并及時采用錨索配合工字鋼加固。

(4)U29型棚架設完畢后,掛鋼筋網、噴漿,混凝土強度不低于C20。噴射混凝土以后,對巷道進行注漿(水泥漿)加固。

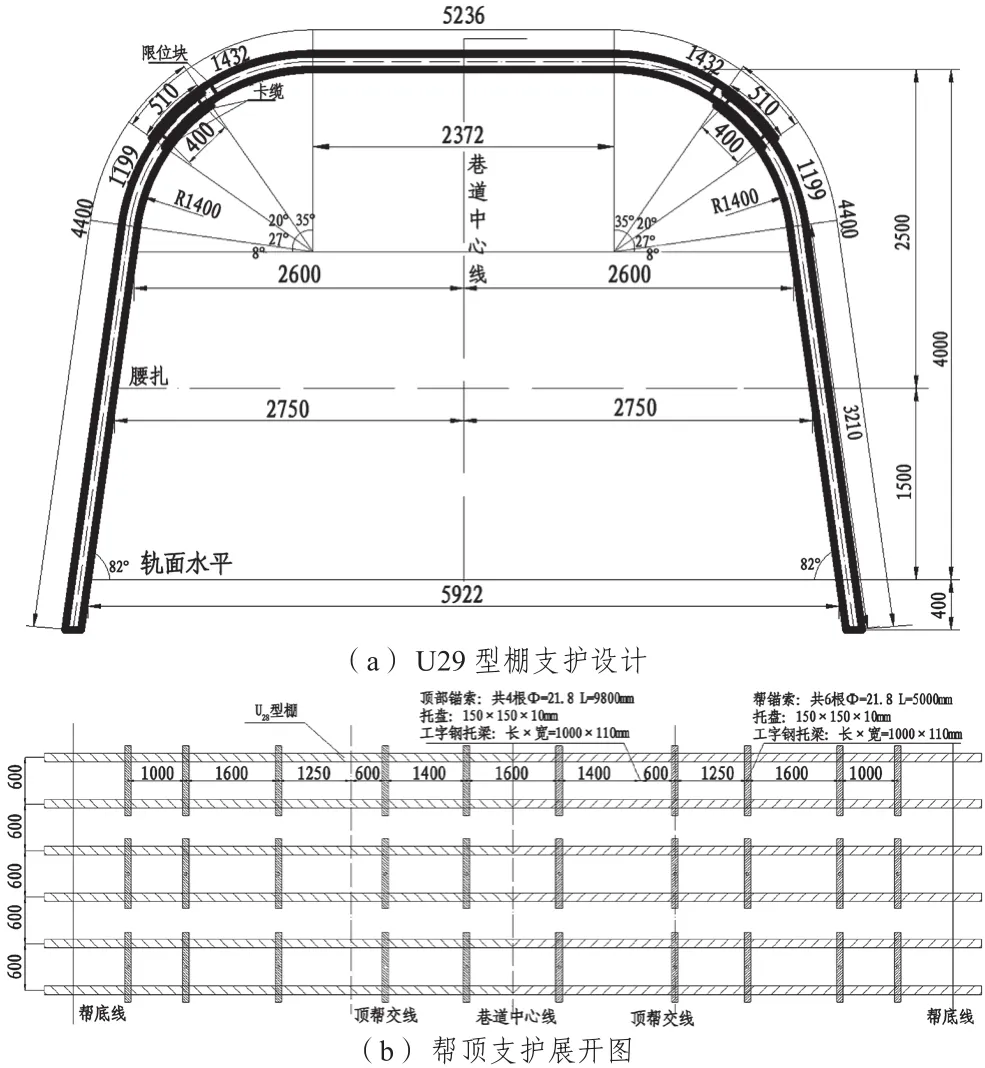

2.3.3 U29型棚聯合錨索支護參數

U29規 格: 凈 寬( 腰 扎)×凈 高=5500mm×4000mm,棚間距600mm(中-中),采用水泥背板背頂,每棚4根拉桿,拱部拉桿距限位塊100mm,交錯成一直線,棚梁、腿搭接長度為500mm,卡纜間距400mm,采用專用U型卡子固定,U型卡子為Ф=22mm的圓鋼,螺帽扭矩為200 Nm,棚子架設后及時采用錨索配合工字鋼加固。如圖4所示。

圖3 長管棚布置示意圖

為監測應用效果,每隔20m布置一個巷道表面位移監測站,每7d觀測一次。跟蹤監測60d,巷道頂底板累計變形210mm(主要變形特征為底鼓),幫部累計變形100mm。圍巖累計變形量小,說明U29型棚與錨索聯合支護下,巷道圍巖的變形得到有效控制。

2.4 防滅火注漿

因DF14斷層面前后圍巖破碎且深部仍然存在空洞、大孔隙,為防止巷道頂煤自燃,保證安全生產,決定向架棚段頂板壓注凝膠進行降溫堵漏。利用氣動泵(2ZBQ-20/4)將形成化學凝膠的兩種無機物(水玻璃+碳酸氫鈉)水溶液經各自的管路輸送到管路末端附近的混合器,混合后進入泵體,通過氣動泵的壓力將混合液壓送進入破碎煤體中。動力風源不低于0.7MPa,注漿泵經氣源三聯件減壓閥后的調節壓力上限為0.63MPa。凝膠注入完畢后,建立測溫觀測臺賬,每天專人觀測1次,定期分析數據,確保無高溫異常點。

圖4 U29型棚聯合錨索支護圖

3 結論

1305 工作面機巷掘進穿過頂板破碎段時,分析頂板淋水原因以及出水點位置,施工導流泄水孔,將水量由5m3/h降至1m3/h;對圍巖采用“兩段上行式”注漿法,在圍巖淺部形成了2m厚的人工再生假頂,增加了圍巖的穩定性;采用長管棚作為超前護頂聯合U29型棚支護,且采用短掘短支工藝。安全高效地通過了斷層破碎帶,保障了安全生產。