鈦合金大型分段焊接制造質量控制分析

摘 ? 要: 為了提高鈦合金焊接質量,為增材制造等先進制造技術的應用奠定良好基礎,以大型分段焊接制造為例,開展質量控制分析。立足于產品制造過程,對原材料質量檢驗過程、切割下料過程、部件裝焊過程,以及中、大組立裝焊過程中的質量控制措施進行探討。以人、機、料、法、環、測為閉環分析體系,對現場焊接管理工作進行要素分析,明確了車間質量員、專職檢驗員在全過程質量控制中的職能職責。最后,針對當前質量控制中普遍存在的問題,提出解決對策。建立了每一次焊接施工都做到準備充分、預檢徹底、整改及時、一次交驗的質量控制體系。

關鍵詞: 鈦合金;大型分段焊接;質量控制;中、大組立裝焊;全過程質量控制

中圖分類號:TH162 ? ?文獻標識碼:A ? ?文章編號:2095-8412 (2020) 04-041-05

工業技術創新 URL: http://gyjs.cbpt.cnki.net ? ?DOI: 10.14103/j.issn.2095-8412.2020.04.007

引言

焊接是增材制造等先進制造工藝的關鍵環節。當前,鈦合金大型分段焊接制造技術在船舶制造等領域得到了廣泛的應用,對增材制造領域的發展產生了巨大影響[1]。質量控制是鈦合金大型分段焊接制造技術應用中的關鍵一環,是提高鈦合金焊接質量、確保產品制造一次成功的有效保障[2-3]。

為了提高鈦合金在大型分段焊接制造技術中的焊接質量,本文首先立足于產品制造過程的視角,對原材料質量檢驗過程、切割下料過程、部件裝焊過程,以及中、大組立裝焊過程中的質量控制措施進行探討;其次從人、機、料、法、環、測的角度,對現場焊接管理工作進行要素分析;最后,針對當前質量控制中普遍存在的問題,提出了解決對策。

1 ?產品制造過程中的質量控制措施

1.1 ?原材料質量檢驗

為了嚴格落實質量控制點,穩定、有效地開展全過程檢驗,需要做好原材料質量檢驗工作[4]。材料進廠后,要根據《鈦合金板材及焊材復驗技術要求》(以下簡稱《技術要求》)[5],對鈦板的平面度、型材的直線度等進行檢查,同時進行取樣復驗,待合格后投入車間生產。以《技術要求》的平整度小于15 mm/m作為判定依據,若原材料質量合格,則流入下道切割下料工序,若切割過程中發現材料表面波浪太大,造成部分切割零件尺寸不能滿足施工要求,則應該要求生產廠家將板材平整度控制在5 mm/m之內。

同時工作人員也要對入庫的每張板材進行測量,只有板材平整度小于5 mm/m,才能流入下道工序。對于焊材,均應嚴格按照工藝要求,對焊條、焊劑、焊絲進行取樣復驗,只有合格的焊材才能用于實船建造。TA28焊絲、TA1焊絲取樣復驗合格率要爭取達到100%。

1.2 ?切割下料

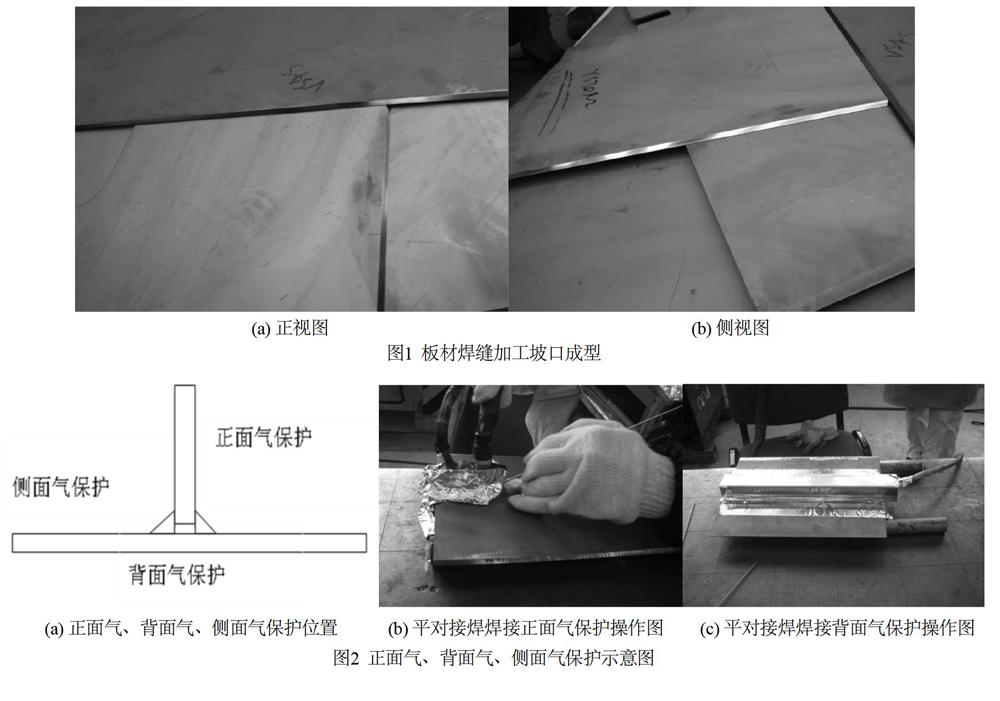

鈦合金的切割采用水切割方式。對于切割完成的零件,應及時將切割版圖上的相關信息移植至每個零件上,并經核對無誤后,按相關要求做好記錄,合格后流入下道工序。對于有坡口要求的零件,進行坡口的加工,并且還需要對坡口的加工質量進行抽查,保證坡口角度、光潔度等能夠滿足后續焊接的要求,如圖1所示。

按照《分段完整性檢查表》[6]的要求,對分段零件進行清點、記錄,完整的補板、肘板等小零件要放置在專用的料斗中,防止運輸過程中遺失。對于較大的零件,嚴格要求其在平整平臺或專用擱架上進行吊運,防止板材在運輸過程中產生變形。

1.3 ?部件裝焊

鈦合金的拼板對接在LWX型縱縫焊接機下進行。對于板邊差超過2 mm或接頭最薄部分超過板厚10%的部件,堅決要求重新配制,合格后方可施焊。焊接后,及時對焊縫外觀質量進行檢查并記錄,對存在焊接變形的板材進行機械處理,把變形控制在平面度1~3 mm內。

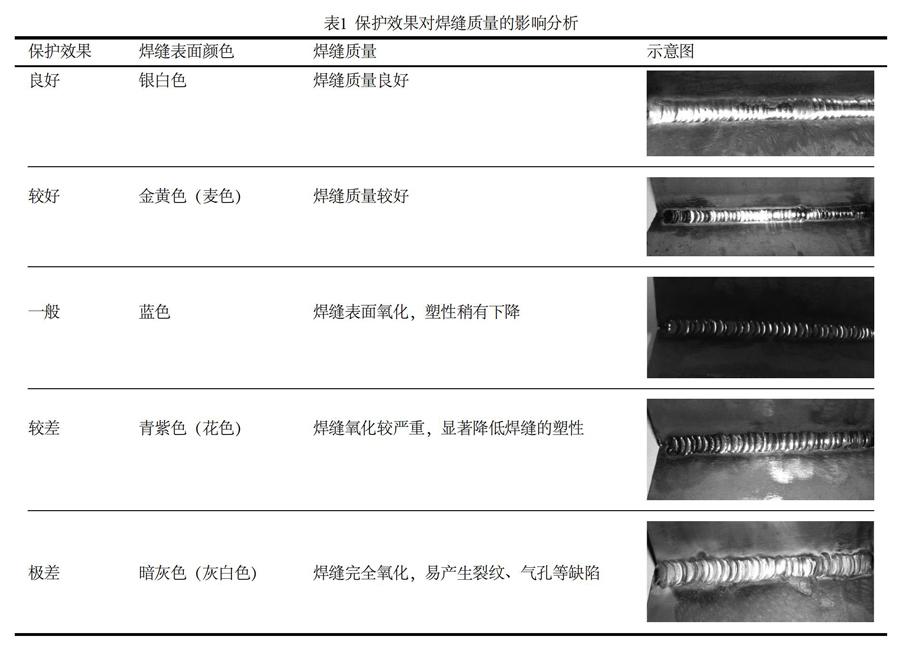

T型材等零部件的拼裝在專用平臺上進行,并畫出型材安裝的結構理論線位置。檢查安裝位置與劃線位置的正確性,安裝構件的垂直度、間隙等參數的合理性。焊前合理使用工裝夾具加強,禁止在自由狀態下進行施用。焊接時,進行過程監控,時刻提醒施工人員提高質量意識,做好實名制記錄,并隨時監測焊接環境、焊前清潔、氣體保護等措施是否到位。氣體保護對焊接質量的影響是非常大的,工藝上可以采用鎢極氬弧焊進行焊接作業,利用高純度的惰性氣體氬氣來保護熔池。由于鈦合金在高溫固態時能吸收大量的氣體,所以若要獲得良好的保護效果,就必須在傳統鎢極氬弧焊工藝中正面氣保護的基礎上,增加對背面氣和側面氣的保護,比較對焊縫進行全面保護也是獲得優良焊接接頭的關鍵所在。正面氣、背面氣、側面氣保護示意圖如圖2a所示,其中正面氣、背面氣保護操作圖分別如圖2b和圖2c所示。

保護效果對焊縫質量的影響分析如表1所示。

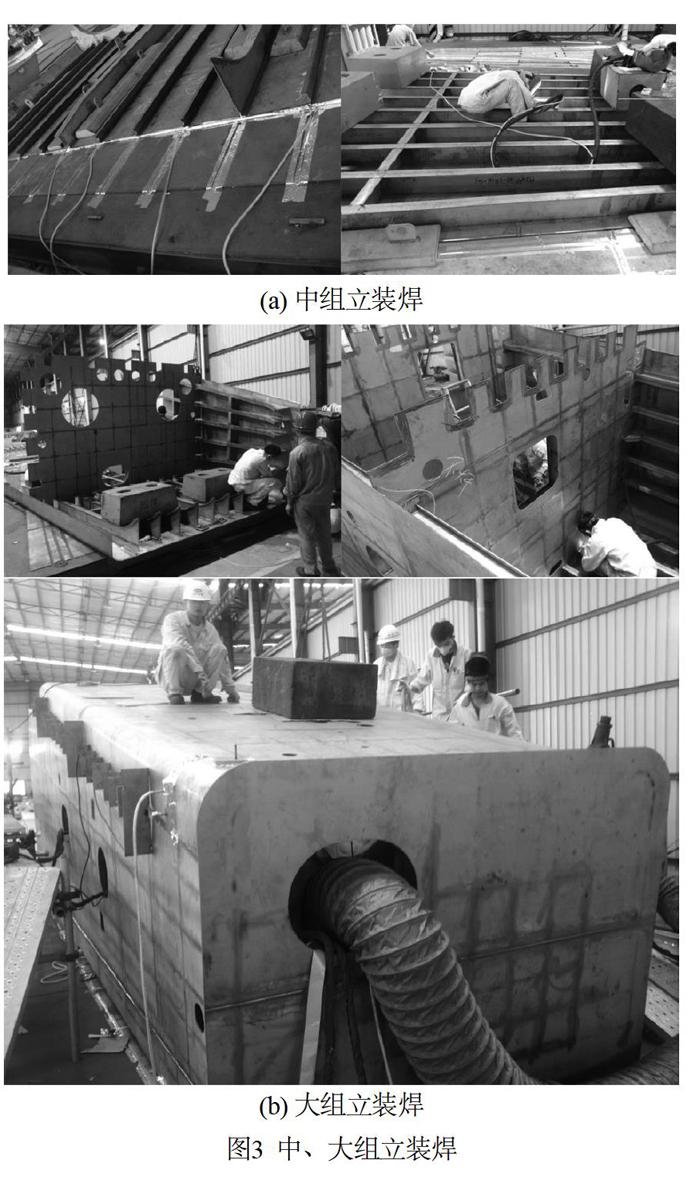

1.4 ?中、大組立裝焊

鈦合金大型分段焊接制造技術的中、大組立裝焊在不銹鋼專用平臺上進行,如圖3所示。在施工過程中,需要按照《鈦合金分段制作檢驗細則》[7]對焊件和焊絲表面質量進行抽查,確保無影響焊接質量的污染物和水分存在。對于鋪板完成的二次劃線,應該按照設計圖紙,對構架安裝位置線進行逐一復查,并對安裝后的構架安裝位置正確性進行核對。此外,焊接過程中,通過施工人員自檢、班組長及檢驗員跟蹤記錄等方式,控制零件的材質、厚度、焊接層數、焊接層間溫度、母材焊接前溫度、環境溫濕度、焊縫和熱影響區外觀顏色等參數。

在現場,嚴格控制現場的施工環境。嚴禁打開門窗,做到整個施工環境風速小于3 m/s。當現場環境溫度及焊件溫度低于5℃時,均禁止焊接。相對濕度應小于80%。與此同時,還應該嚴格控制焊接電流、焊接速度,保證平焊控制在300 mm/80 s左右,立焊控制在300 mm/120 s左右。零件與零件之間的連接焊縫焊接完成后,及時對焊縫及熱影響區外觀顏色進行檢查,并將結果記錄下來。最后,需要對每層焊縫金屬表面質量進行檢查,若出現淡黃色和金黃色的氧化皮,要及時清除。

2 ?現場焊接的管理工作要素分析

在鈦合金大型分段焊接過程中,從領導到現場施工人員,都要樹立牢固的質量意識,不放過點滴的質量隱患,作業區內部也要設立車間質量員,與專職檢驗員一同做好全過程質量控制。要加強焊接質量自主管理,每個焊工均需要對其焊接的每一段焊縫進行確認,合格后才進行后續的焊接,如有異常情況,停止施焊并及時反饋,重新檢查焊機、焊接參數、氣體保護、焊材等,確保隱患消除后方可繼續施焊。

在鈦合金大型分段焊接的全過程質量控制中,還應該不斷提高檢驗員的技能水平和實戰的經驗。要不斷增強裝配工為下道工序服務的潛在意識,盡可能地做到“0”間隙。若施工人員和作業區出現問題,不能隱瞞,要及時提出和反饋,積極尋找出現問題的原因,不斷優化焊接工藝,進一步提高施工技能水平。要素分級檢查表如表2所示。

3 ?質量控制中存在的問題及解決對策

3.1 ?存在的問題

雖然鈦合金大型分段焊接制造技術已經趨于成熟化,但或多或少還是會存在一些質量問題,比如經常會出現密集氣孔等類型的缺陷。常見的問題如下:

(1)焊工對鈦合金焊接經驗欠缺,焊接過程中的清潔、除濕、氣體保護等工作未做到位,容易導致缺陷產生;

(2)鈦合金中、大組立裝焊過程缺乏有效監控,未受到足夠重視,且事后沒有采取相應的整改措施;

(3)拼版存在違規使用問題,例如探傷不合格的LB200T、TB179C兩塊拼板重新制作后,將原板由拼板焊縫割開,作為其他零件之用;

(4)在施工過程中,檢驗員沒有每周進行一次不定時巡檢,未實施現場監控,未及時反饋施工過程中的質量問題;

(5)后續鈦合金分段由制造部進行拼板,不夠規范;

(6)沒有做好鈦合金焊接質量問題的及時預防;

(7)品質保證部對月度探傷抽查工作還應加強,作為今后質量體系的重點工作。

3.2 ?解決對策

針對鈦合金大型分段焊接制造普遍存在的問題,結合實際工作經驗,總結出有效的解決對策如下:

(1)作業區要每月定期檢查,保養焊接施工小車穩定性,若在現場人員在施工中發現小車齒輪異常,應及時停車,并聯系工務保障部或服務商進行調試、維修。

(2)以H2586/87船為例,每個鈦合金分段在拼板對接燒焊前,必須先對試板進行燒焊試驗,經品保探傷合格后,才可以正式對施工分段進行焊接。

(3)以DK1A拼版為例,對于拼板全自動焊縫,應先100%著色探傷,制造部必須要嚴格按照《60910038HB鈦合金焊接質量檢查及焊縫修補要求》[8]、《60910035B鈦合金焊接技術要求》[9],對裂紋進行修補打磨處理,100%著色探傷合格后,才可以進行拼板構件裝配。

(4)對于其他鈦合金拼板,應加大抽拍片射線探傷數量,制造人員應該加強自檢力度,預防拼板裂紋再次產生。品保人員也要相應地抓好質量管理。責任心和重視程度是保證產品質量的前提,不能放過點滴的質量隱患。

4 ?結束語

雖然目前對鈦合金大型分段焊接制造技術積累了很多成熟的經驗,但是絕不能放松對焊接質量的要求。要秉承質量第一的原則,保證每一個交驗項目都做到準備充分、預檢徹底、整改及時、一次交驗。

針對全新的鈦合金大型分段焊接制造技術,需要積極地采取多種渠道,培養檢驗員的業務技能水平,讓他們到專業的機構學習調研,參加焊研所焊工培訓等,不斷掌握理論知識以及對圖紙工藝的學習,讓檢驗員能夠較快地勝任鈦合金大型分段焊接制造的檢驗任務,保證各工序質量均符合設計圖紙和工藝技術要求。此外,要不斷將鈦合金大型分段制造的質量管理方法推廣到在其他分段的制造過程中,推動我國船舶制造、增材制造等產業的發展。

參考文獻

[1] 張慧婧. TC4鈦合金等離子弧焊接工藝及組織性能[D]. 呼和浩特: 內蒙古工業大學, 2017.

[2] 唐麗, 李東, 劉成, 等. 熱絲TIG焊在管道焊接中的應用[J]. 焊管, 2017, 40(6): 30-33.

[3] 車澤偉. 高強不銹鋼熱絲TIG焊工藝及溫度場數值模擬[D]. 哈爾濱: 哈爾濱工業大學, 2017.

[4] 張興品, 劉愛國, 王寶堂. 熔絲TIG焊與MIG/TIG焊工藝對比[J]. 沈陽理工大學學報, 2017, 36(4): 44-48, 61.

[5] 鈦合金板材及焊材復驗技術要求[Z].

[6] 分段完整性檢查表[Z].

[7] 鈦合金分段制作檢驗細則[Z].

[8] 60910038HB鈦合金焊接質量檢查及焊縫修補要求[Z].

[9] 60910035B鈦合金焊接技術要求[Z].

作者簡介:

衛超(1983—),通信作者,男,本科,上海人,助理工程師。研究方向:質量管理。

E-mail: 781957090@qq.com

(收稿日期:2020-05-20)

Quality Control Analysis on Large Section Welding of Titanium Alloy

WEI Chao

(Jiangnan Shipyard (Group) Co., Ltd., Shanghai 201112, China)

Abstract: In order to improve the welding quality of titanium alloy, and further lay a good foundation for the application of advanced manufacturing technologies such as additive manufacturing, the quality control analysis is carried out by taking large scale welding manufacturing as an example. Based on the product manufacturing process, discussed are the quality control measures in the processes including raw material quality inspection, cutting and blanking, assembly and welding of components, and assembly and welding of medium-scale and large-scale. By taking personnel, machine, material, method, environment and test as the closed loop analysis system, analyzed are the key elements of field welding management, and clarified are the functions and responsibilities of workshop quality controller and full-time inspector in the whole process of quality control. Finally, in view of the common problems in the current quality control, established is a quality control system to ensure that every welding construction is fully prepared, thoroughly pre-inspected, timely rectified and once delivered.

Key words: Titanium Alloy; Large Section Welding; Quality Control; Assembly and Welding of Medium-scale and Large-scale; Whole Process of Quality Control