虛擬分析主導汽車門蓋鎖扣力測量方法設計

李亭 王得天

摘 要:為了采集汽車門蓋系統關閉過程中鎖鉤接觸到鎖扣傳遞的力,本文利用CAE虛擬分析方法,進行采集鎖扣力試驗工裝設計。通過DOE方法對試驗工裝相關參數進行選擇,利用虛擬分析方法對這些參數進行優化設計,找到各參數之間的最佳組合,設計出滿足需求的結構,并優化布置應變片的位置,進行鎖扣力測量。CAE方法的應用大大提高了鎖扣力測量方法設計的效率和精確性。

關鍵詞:汽車門蓋;鎖扣力測量方法;DOE虛擬分析

1 前言

汽車發動機蓋、行李箱蓋及側門都屬于車身覆蓋件,是白車身的重要組成部分,起著保護駕駛員和乘員安全,防盜及隔離噪聲等作用[1]。汽車門蓋系統最重要的性能是開關過程中的過關量和疲勞耐久。過關量是指門蓋關閉過程中超過其正常關閉時所在位置的位移量。疲勞耐久性能要求門蓋系統在各種使用速度下,重復關閉多次,不要出現鈑金開裂和焊點脫落等問題。

鎖扣傳遞的力能夠真實反映整個系統的受載情況。一般來說,門蓋關閉過程中鎖扣傳遞的力過大,會出現疲勞耐久問題,同時過關量也會偏大。高精度測量得到鎖扣力值,就可以對門蓋開關耐久試驗中出現的問題進行追蹤,有的放矢地高效解決問題。

本文采用實驗設計和智能優化算法相結合,設計出采集鎖鉤力的試驗工裝,并優化應變片的布置,采集鎖扣力。設計的工裝結構精巧,非常方便數據采集,同時能保證數據采集的精度,還可重復應用,節省成本。

2 門蓋鎖扣力測量的原理

本文所設計的測量方法是通過應變來標定出鎖扣力,結構簡單,不需要破壞鈑金結構。

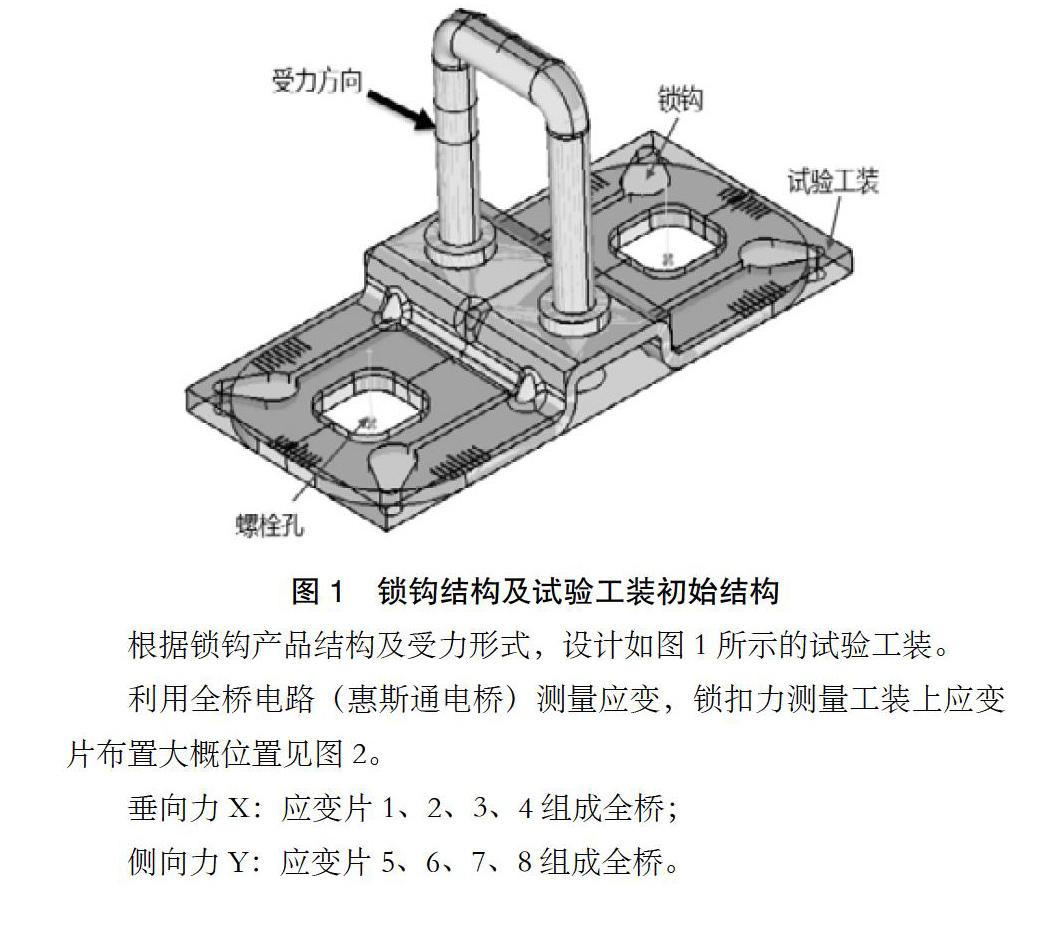

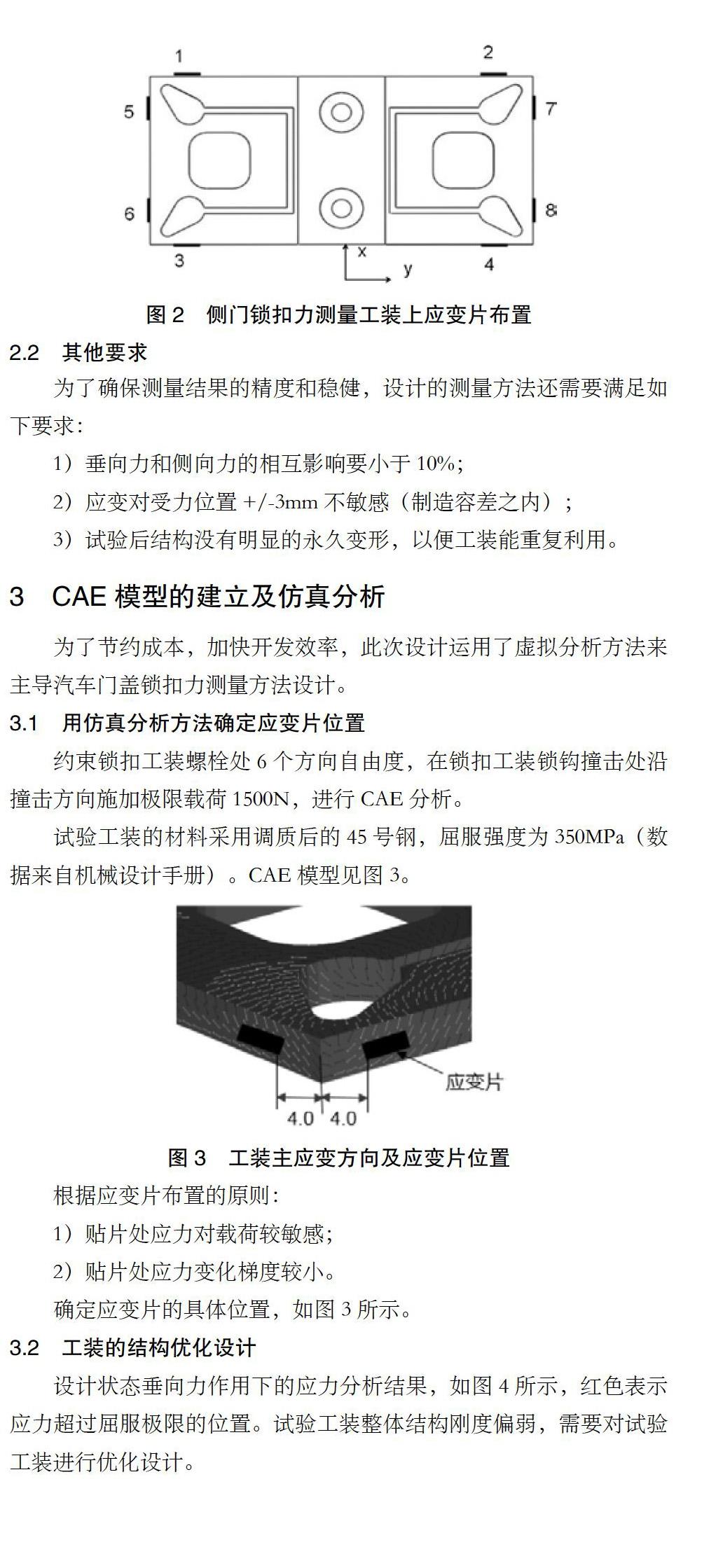

2.1 應變片布置方法

2.2 其他要求

為了確保測量結果的精度和穩健,設計的測量方法還需要滿足如下要求:

1)垂向力和側向力的相互影響要小于10%;

2)應變對受力位置+/-3mm不敏感(制造容差之內);

3)試驗后結構沒有明顯的永久變形,以便工裝能重復利用。

3 CAE模型的建立及仿真分析

為了節約成本,加快開發效率,此次設計運用了虛擬分析方法來主導汽車門蓋鎖扣力測量方法設計。

3.1 用仿真分析方法確定應變片位置

約束鎖扣工裝螺栓處6個方向自由度,在鎖扣工裝鎖鉤撞擊處沿撞擊方向施加極限載荷1500N,進行CAE分析。

試驗工裝的材料采用調質后的45號鋼,屈服強度為350MPa(數據來自機械設計手冊)。CAE模型見圖3。

根據應變片布置的原則:

1)貼片處應力對載荷較敏感;

2)貼片處應力變化梯度較小。

確定應變片的具體位置,如圖3所示。

3.2 工裝的結構優化設計

設計狀態垂向力作用下的應力分析結果,如圖4所示,紅色表示應力超過屈服極限的位置。試驗工裝整體結構剛度偏弱,需要對試驗工裝進行優化設計。

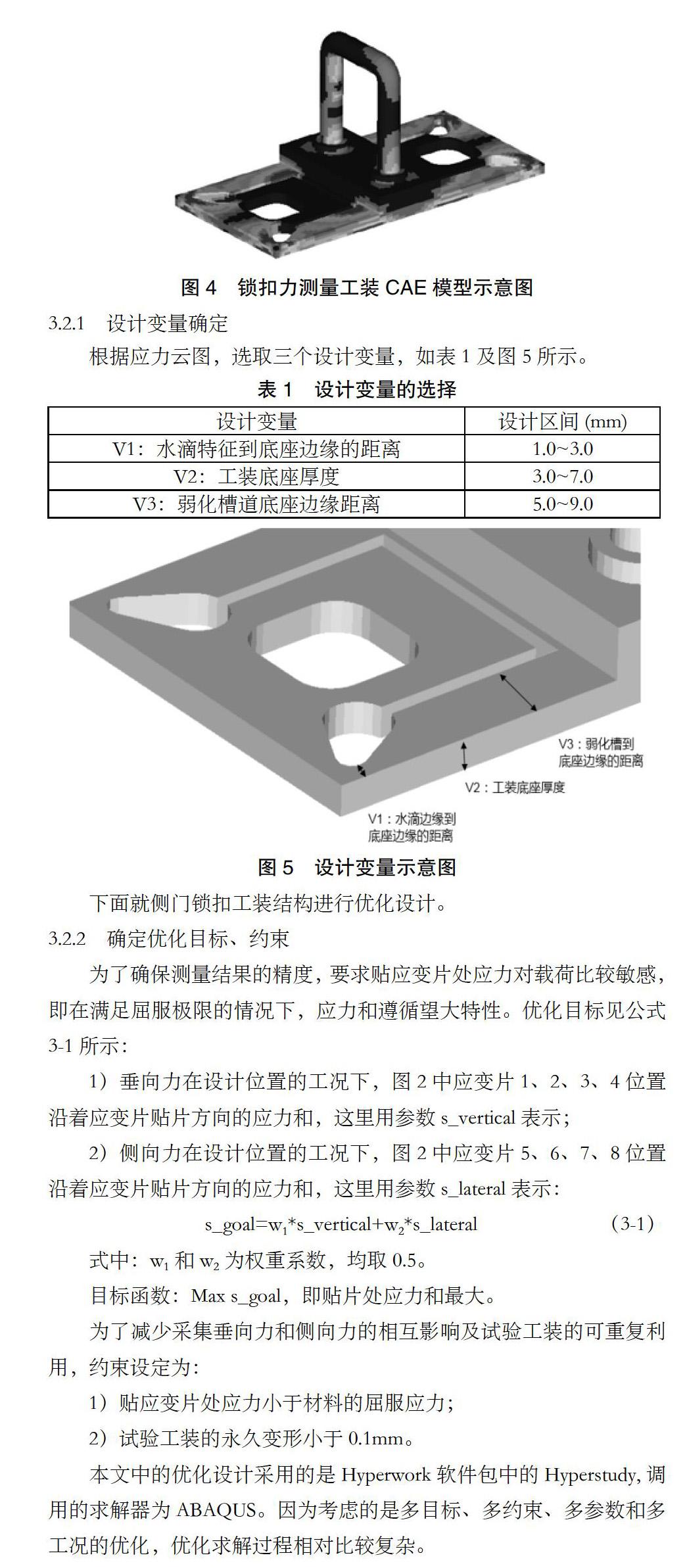

3.2.1 設計變量確定

根據應力云圖,選取三個設計變量,如表1及圖5所示。

3.2.2 確定優化目標、約束

為了確保測量結果的精度,要求貼應變片處應力對載荷比較敏感,即在滿足屈服極限的情況下,應力和遵循望大特性。優化目標見公式3-1所示:

1)垂向力在設計位置的工況下,圖2中應變片1、2、3、4位置沿著應變片貼片方向的應力和,這里用參數s_vertical表示;

2)側向力在設計位置的工況下,圖2中應變片5、6、7、8位置沿著應變片貼片方向的應力和,這里用參數s_lateral表示:

式中:w1和w2為權重系數,均取0.5。

目標函數:Max s_goal,即貼片處應力和最大。

為了減少采集垂向力和側向力的相互影響及試驗工裝的可重復利用,約束設定為:

1)貼應變片處應力小于材料的屈服應力;

2)試驗工裝的永久變形小于0.1mm。

本文中的優化設計采用的是Hyperwork軟件包中的Hyperstudy,調用的求解器為ABAQUS。因為考慮的是多目標、多約束、多參數和多工況的優化,優化求解過程相對比較復雜。

3.3 近似模型的建立

3.3.1 試驗設計

試驗設計(design of experiment,DOE)是利用數理統計學與正交性原理[2]。從大量的試驗點中選取合適的有代表性的點,應用正交表來合理安排試驗的一種設計方法。

選取的優化設計變量共3個,每個設計變量設置7個水平,擬進行49次abaqus模擬計算。得到49組響應值,以便構建近似模型。試驗設計表見表2。

3.3.2 近似模型建立

文中采用Kriging模型用于構建近似面。利用上述設計樣本來構建Kriging近似模型,同時,另選樣本點及響應值用于驗證,驗證點的ABAQUS值與近似模型值相差均在1%以內,可信度較高。

3.3.3 優化分析

選擇遺傳算法對近似模型進行尋優,初始種群個數為由軟件自動選取,最大迭代代數設定為25次,最終得出模型最優解集。通過迭代尋找到最優值,優化后shape_T.S=6.2mm,輸出的目標值為410MPa。

為了驗證優化結果的正確性,將優化后的模型代入ABAQUS重新計算提取后的結果為409MPa,誤差為0.2%,這說明近似模型的結果準確性非常高。基于成本考慮,試驗工裝可重復應用,最終的設計方案為,工裝底座厚度采用6.5mm。

4 結論

將實驗設計和智能優化相結合的方法引入到汽車門蓋鎖扣力研究中去,給出了一種新的門蓋鎖扣力優化設計思想。

該方法為今后更多車型門蓋鎖扣力的測量提供了方便、穩健的方法,幫助工程師盡快找到門蓋過關試驗中出現的疲勞問題和碰漆問題的根本原因。并且該方法可以提高了項目開發的效率,節省了反復工裝制作和試驗帶來的人力、資金和時間成本。

參考文獻:

[1]程超,王得天,邱榮英,洪光輝.汽車行李箱蓋扭桿彈簧簡化分析與優化設計[J].制造業自動化,2013.

[2]張崎,李興斯.基于Kriging模型的結構可靠性分析[J].計算力學學報,2006.

作者簡介:李亭(1983-),女,河北樂亭人,碩士,中級工程師,研究方向:整車試驗認證。