基于柔性傳感器的固體火箭發動機界面應力監測①

張松濤,金東暉,屈文忠,肖 黎,黃 凱

(武漢大學 工程力學系,武漢 430072)

0 引言

結構健康監測對固體火箭發動機的安全性和可靠性具有重大意義,通過對結構的健康狀態進行及時有效的監測得到對結構完整性準確可靠的評估。2005年,Gregory Ruderman在一份關于美國空軍導彈健康管理報告中提出,固體儀器發動機是一種具有定期監測功能的固體火箭發動機,通過嵌入力學、化學等監測傳感器,能夠監測與固體推進劑裝藥結構力學、化學性能變化有關的參數,實時提供發動機的健康狀態[1]。通過發展固體儀器發動機以實現對裝藥結構內部狀態實時監測評估,為發動機的壽命預估提供大量的數據支持;通過掌握發動機的健康狀態,進而提升發動機的安全性和可靠性,提高發射的成功率。其中,固體發動機裝藥結構殼體/絕熱層/襯層/推進劑界面的良好粘接是裝藥結構完整性的保障,然而界面的粘接性能受到界面材料的差異、粘接工藝及環境條件等諸多因素的影響。在固體發動機裝藥結構中,由于推進劑、襯層、絕熱層、殼體的熱膨脹系數相差較大,其中殼體的熱膨脹系數比推進劑低了一個數量級,導致降溫冷卻過程中界面受到推進劑收縮引起的拉扯力,進而使裝藥結構各個界面在整個壽命周期內產生較高的界面正應力;在裝藥結構的端部區域還會存在剪切應力分量。如今界面失效影響裝藥結構性能的問題隨著發動機的廣泛應用日益增多,因此在發動機重要結構的健康監測中,對界面力學性能的監測顯得尤為重要,嵌入式柔性傳感器為裝藥結構界面應力的實時原位監測提供了可能,通過嵌入式傳感器實時反映界面狀態,同時獲得大量的傳感數據為界面力學性能研究提供數據支持。

國外學者針對嵌入式傳感器監測和表征結構力學性能已經做了許多相關研究[2-4]。2016年Giuseppe TUSSIWAND等研究人員通過在推進劑裝藥結構中埋入應變片式DBST(Dual Bond Stress and Temperature)傳感器,利用傳感器測量結構內的應力狀態進而表征推進劑的老化狀態,為裝藥結構的壽命預測提供數據基礎[5]。2015年,Craig Lopatin和Dan Grinstein提出一種基于磁感應激勵和光纖傳感器的變形測量方法,利用主動傳感技術表征相接觸材料的特性,并提出該方法用于檢測推進劑老化的可能性[6]。Anhduong Q Le在2011年研究了兩種基于嵌入式傳感器徑向應力讀數的脫粘檢測方法,得到了脫粘的面積大小與傳感器讀數之間的定量映射,通過傳感器輸出數據估計火箭發動機脫粘的程度[7]。

國內利用嵌入式傳感器對發動機進行健康監測研究方興未艾。2006年,火箭軍工程大學常新龍研究論證FBG 光纖傳感器應用于復合材料固體火箭發動機進行結構健康監測的可行性[8],并于2018年將FBG傳感器埋入推進劑/襯層界面進行了粘接性能測試試驗[9]。海軍航空工程學院董可海等于2013年設計了埋入界面應力傳感器的粘接試件,研究并驗證了嵌入式傳感器以及設計的結構和選擇的膠粘劑的可行性,為嵌入式傳感器的研究提供技術支持[10]。

對于應變片式DBST等粘接界面應力傳感器,由于傳感器材料模量大于裝藥結構界面材料模量,傳感器和界面不相容而影響界面的力學性能,且粘接界面應力傳感器目前均用于界面正應力的測量,而未涉及剪應力的測量應用。

本文提出一種基于低模量柔性傳感器的界面應力測試方法,將柔性傳感器預先埋入裝藥結構界面試件中,通過進行扯離實驗以及剪切拉伸實驗,分別研究了柔性傳感器用于裝藥結構界面正應力和界面剪應力監測的可行性,驗證了基于NI虛擬儀器系統和LabVIEW圖形化軟件的界面應力監測系統的可靠性。

1 監測系統構成

1.1 柔性壓阻傳感器

監測系統硬件部分由柔性傳感器、PXIe-4082數據采集卡和計算機組成。柔性傳感器如圖1所示。圖1中,1號柔性壓阻傳感器是一種薄膜聚合物傳感器,由導電介質和柔性基底材料組成,有效區域為半徑7.34 mm的圓,面積為169 mm2,厚度0.5 mm,測力最大能達到1000 N,具有高靈敏度和良好的穩定性。

圖1 柔性傳感器Fig.1 Flexible sensors

式(1)[11]對壓阻材料的壓阻現象進行了解釋,傳感器的電阻變化主要是敏感區域的幾何變化以及壓阻材料之間隧道效應的距離變化所致。

(1)

式中J為隧道電流密度;V為電勢差;e為電量;m為電子質量;h為普朗克常數;d為壓阻材料之間的距離;λ為能量常數;A為隧道效應發生的截面積。

由式(1)可知,隨著作用在壓阻傳感器表面的壓力增大,導電介質材料間距d減小,其輸出電阻值R將相應減小。因此,通過測量埋入界面試件的柔性壓阻傳感器的輸出電阻,能夠實現對界面正應力的監測。

1.2 柔性電容傳感器

圖1中,2號柔性電容傳感器由上下對稱的兩層保護層,兩塊電極層以及中間一層介電層組成,電極層長30 mm,寬10 mm,厚0.5 mm,具有良好的線性度和高延伸性,拉伸應變能達到100%,并仍保持良好的穩定性。由于推進劑/襯層/絕熱層等材料的粘彈特性,在冷卻固化等溫度變化過程中,材料將產生較大變形,適用于微應變測量的常規應變計無法滿足測試要求。

式(2)對平板電容器的電容大小進行了解釋,傳感器的電容變化主要是兩塊電極層正對面積變化以及電極層間距變化所致。

C=εε0S/d

(2)

式中ε為相對介電常數;ε0為真空介電常數;S為電極層的正對面積;d為電極層的間距。

由式(2)可知,隨著作用于上下電極層的剪切力增大,兩塊電極層正對面積S減小,導致傳感器輸出電容值C的減小。因此,通過測量埋入界面試件的柔性電容傳感器的輸出電容,能夠實現對界面剪應力的監測。

1.3 軟件設計

為了達到對傳感器電阻電容數據的采集、顯示和儲存的目的,基于NI虛擬儀器系統和LabVIEW圖形化軟件開發并設計了固體發動機界面應力監測系統。

監測系統基于數據采集卡PXIe-4082開發LabVIEW應用程序實現對柔性傳感器的輸出電阻、輸出電容的實時監測。軟件主要由三個模塊組成,分別是采集通道的配置、數據采集和顯示、數據文件自動儲存。監測系統的前面板如圖2所示。

圖2 監測系統前面板Fig.2 Monitoring system front panel

2 推進劑/襯層界面正應力監測實驗

為了驗證柔性壓阻傳感器監測界面正應力的可行性,將壓阻傳感器嵌入圓形試件推進劑/襯層界面,由監測系統對圓形試件在扯離過程中傳感器輸出電阻進行實時監測,結合傳感器自身的標定壓阻曲線,定量表征扯離過程圓形試件界面正應力變化情況。

2.1 傳感器的標定

柔性壓阻傳感器的壓阻特性受溫度、界面曲率、材料適應性、材料差異性等因素影響較大,因而在嵌入界面前,為了測量并驗證壓阻傳感器的壓阻性能,要對每一個傳感器在趨近于使用環境下進行標定,減小由于個體性的差異引入的實驗誤差,確保實驗中傳感器輸出電阻數據的真實可靠。

本文利用BOSE壓力機(型號:1516DMW-100)對傳感器施加0~50 N的壓力荷載,根據傳感器的工作性能以及應用經驗,壓阻傳感器輸出電導率與施加的壓力呈線性關系,通過MATLAB在0~20 N范圍內對輸出電導率進行線性擬合得到傳感器在0~20 N荷載下的壓阻曲線如圖3所示。根據20~50 N的荷載大小對得到的壓阻曲線進行可靠性驗證,利用壓阻傳感器0~20 N的壓阻關系線性外推應用于扯離實驗的正應力量化計算中。由于傳感器標定環境與試件內受力環境不完全一致,實驗值與真實值仍會存在一定誤差。

圖3 柔性壓阻傳感器擬合曲線Fig.3 Flexible piezoresistive sensor fitting curve

圖3中,曲線縱坐標為電阻的倒數電導率G。在標定過程中,隨著壓力的增大,電阻減小,電導率呈線性增大,電導率與壓力的函數關系如下式:

G=5.374 9×10-5F-7.660 1×10-5

(3)

2.2 圓形扯離試件制備

在粘接界面埋入傳感器,傳感器不能影響界面的正常工作和強度,同時傳感器埋入的位置要能準確反映界面的力學特性。因此,參照GB 11211—1989 《硫化橡膠與金屬粘合強度的測定 拉伸法》[12]制備了圓形扯離試件,實驗將柔性壓阻傳感器埋入試件推進劑/襯層界面。

按照工藝要求,準備兩個貼有絕熱層的標準圓形金屬塊,直徑40 mm;利用銼刀對絕熱層表面進行打磨處理使絕熱層與襯層貼合;打磨完成,于絕熱層表面均勻涂覆1 mm襯層;將壓阻傳感器粘貼于襯層表面,按壓使傳感器與襯層緊密貼合;最后進行裝藥處理,并放置于工裝合模,此時外接萬用表測量試件中壓阻傳感器的輸出電阻值為149 Ω,確保傳感器嵌入界面后處于正常工作狀態,放入50 ℃恒溫烘箱進行7 d固化。埋入柔性壓阻傳感器的圓形試件制備完成后,取出試件。圓形扯離試件制備過程如圖4所示。

(a) Embedding sensors

(b) Specimen curing圖4 圓形扯離試件制備Fig.4 Round tensile specimen preparation

2.3 扯離實驗

利用MTS拉伸機控制位移施加荷載,持續對圓形試件扯離,最終達到破壞。扯離實驗進行的全過程,由監測系統對柔性壓阻傳感器的輸出電阻進行實時采集。實驗裝置及破壞過程如圖5所示。

(a) Experiment device

(b) Undamaged state

(c) Damaged state圖5 扯離實驗裝置及破壞過程Fig.5 Image of tensile experimental device and destruction process

2.4 實驗結果及分析

拉伸機對圓形試件施加荷載過程中,荷載-位移曲線如圖6(a)所示。隨著扯離實驗的進行,荷載隨著位移的增大同步增大,位移達到0.338 2 mm時,荷載達到最大值608.8 N,圓形試件發生破壞。經計算,試件的扯離強度為0.484 MPa。

(a) Load-displacement

(b) Output resistance-time

(c) Stress-time圖6 圓形試件實驗結果曲線Fig.6 Round specimen experimental result curves

監測系統程序在扯離開始前運行確保實現對扯離全過程的監測,由監測系統實時采集到的壓阻傳感器在扯離過程中的電阻數據,結合圖3標定的壓阻曲線對界面正應力進行計算。圖6(b)為輸出電阻隨時間變化曲線,在0~31 s未拉伸時間內,電阻傳感器于靜止未拉伸狀態的輸出電阻穩定在374 Ω左右,零點漂移的最大值為5 Ω,遠小于拉伸過程中輸出電阻3000 Ω的變化量級。因此,認為壓阻傳感器的零點漂移問題對于扯離試件正應力測試的影響很小,所測電阻變化仍能真實反映扯離過程正應力的變化情況。隨著扯離的進行,在31~154 s電阻由374 Ω逐漸增大至最大值3705 Ω,154 s后電阻值的下降是拉伸機在試件破壞后再次下降壓上柔性傳感器所致;圖6(c)為界面正應力隨時間變化曲線,在0~31 s未拉伸期間界面正應力基本保持穩定,應力大小為0.408 5 MPa;在54~141 s的扯離過程中,界面正應力緩慢減小至最小值,正應力大小為0.029 7 MPa;在154 s圓形試件完全破壞。

圖6(c)在扯離過程中,前后半段正應力下降速率差別明顯,分析原因為前半段時間拉伸機施加拉力導致工裝并固化后的試件中襯層/推進劑界面的壓應力逐漸減小,界面正應力下降明顯;后半段時間拉伸機施加拉力,試件中襯層/推進劑界面的壓應力減小至零,由于推進劑/襯層間的粘結強度的存在,施加的拉力不影響界面的粘結強度,但界面的粘接性能隨著扯離的進行逐漸降低,直至破壞,因而后半段界面正應力下降速率遠低于前半段。

根據廠家提供的技術指標,圓形試件扯離強度不低于0.8 MPa,本文中扯離實驗得到試件扯離強度為0.484 MPa。分析原因為,在圓形試件的制備過程中,由于制備工藝的不完善導致圓形試件初始強度降低,扯離強度無法達到要求。需要深入完善裝藥結構試件的制備過程,提高試件的制備工藝,如襯層的均勻化涂覆、傳感器與襯層/推進劑的壓緊貼合、恒溫箱內工裝固化等,提高試件的粘接強度以達到廠家的強度要求綜合以上扯離實驗結果分析,埋入圓形試件推進劑/襯層界面的柔性壓阻傳感器,能夠很好的感知同一界面的不同狀態,并定量的表征界面正應力的變化情況。圓形試件推進劑/襯層界面埋入柔性壓阻傳感器后,相較于殼體/襯層界面以及殼體、襯層、推進劑材料的自身粘接強度,試件從嵌入柔性壓阻傳感器的推進劑/襯層界面發生斷裂破壞,證明該界面的粘接強度最低;由于扯離強度低于廠家標準,說明嵌入傳感器后,導致推進劑/襯層界面的粘接強度受到影響,有一定程度的降低。在以后的實驗中,另外還需要提高試件的制備要求,進一步提升嵌入式傳感器圓形試件的扯離強度。

3 界面剪應力監測實驗

為了驗證柔性電容傳感器監測界面剪應力的可行性,將電容傳感器嵌入矩形試件絕熱層/絕熱層界面,由監測系統對矩形試件在剪切過程中傳感器輸出電容進行實時監測,定性表征剪切過程矩形試件界面剪應力變化情況。

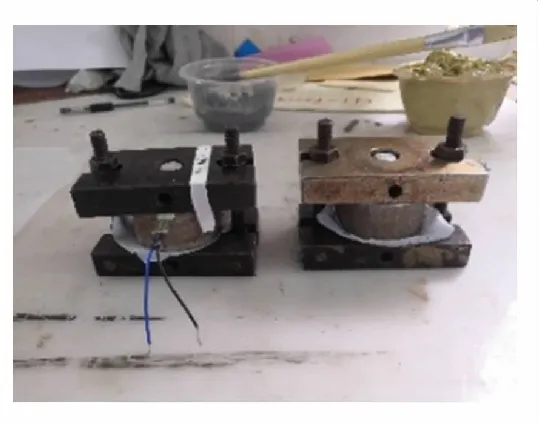

3.1 矩形剪切試件制備

參照GB/T 13936—1992 《硫化橡膠與金屬粘接拉伸剪切強度 測定方法》[13]制備了矩形剪切試件,剪切實驗將柔性電容傳感器嵌入絕熱層/絕熱層界面。

按照工藝要求,準備兩塊長100 mm,寬25 mm的標準矩形金屬片,兩塊相同大小的絕熱層,長50 mm,寬22 mm,厚2 mm。為了使界面粘接緊密,分別對金屬片以及絕熱層進行打磨。膠粘劑730-1∶730-2以1∶4.5的混合比例進行混合,充分混合后,對打磨好的金屬片和絕熱層進行粘接;于絕熱層表面貼上柔性應變傳感器,利用730膠粘劑粘接絕熱層、傳感器、絕熱層,置于工裝壓實固化3 d。埋入柔性傳感器的矩形剪切試件制備完成,外接萬用表測量試件中傳感器的輸出電容值為300 pF,確保傳感器嵌入后處于正常工作狀態。矩形剪切試件如圖7所示。

(a) Embedding sensor

(b) Specimen curing圖7 矩形剪切試件制備Fig.7 Rectangular shear specimen preparation

3.2 剪切實驗

利用MTS拉伸機控制位移施加荷載,持續對矩形剪切試件進行剪切拉伸,最終試件發生破壞。剪切實驗進行的全過程,由監測系統對柔性電容傳感器的輸出電容進行實時采集。實驗裝置及試件破壞過程如圖8所示。

(a) Experiment device (b) Stretching process圖8 剪切實驗裝置及破壞過程Fig.8 Image of shear experimental device and destruction process

(a) Load-displacement

3.3 試驗結果及分析

拉伸機對矩形試件施加荷載過程中,荷載-位移曲線如圖9(a)所示。隨著剪切實驗的進行,荷載隨著位移的增大同步增大,位移達到2.188 mm時,荷載達到最大值428.4 N,矩形試件發生破壞。經計算,試件的剪切強度為0.389 MPa。

(b) Output capacitance-time圖9 矩形試件實驗曲線Fig.9 Rectangular specimen experimental result curves

由監測系統程序實時采集到的柔性電容傳感器在剪切拉伸過程中的電容數據,得到傳感器輸出電容隨測試時間變化曲線如圖9(b)所示。

由圖9(b)可知,在0~50 s未拉伸期間,電容傳感器于靜止未拉伸狀態輸出電容穩定于298 pF,零點漂移的最大值0.2 pF,同樣小于拉伸過程中輸出電容2 pF的變化量級。因此,認為電容傳感器的零點漂移問題對于剪切試件剪應力監測的影響較小,所測電容變化仍然能夠真實反映剪切過程中剪應力的變化情況;運行至50 s,電容值逐漸減小,減小的原因認為是隨著剪切的進行,絕熱層/絕熱層界面的剪應力逐漸增大,電容傳感器上下電極層產生相對位移,正對面積減小導致輸出電容相應減小;拉伸至70 s,電容穩定于296 pF。在70 s,矩形剪切試件在絕熱層/絕熱層界面發生破壞。

綜上剪切實驗結果分析,埋入矩形試件絕熱層/絕熱層界面的柔性電容傳感器,能夠感知同一界面的不同粘接狀態,并定性的表征界面剪應力的變化情況。矩形試件絕熱層/絕熱層界面埋入柔性電容傳感器后,相較于殼體/絕熱層界面的粘接強度,試件從嵌入柔性電容傳感器的絕熱層/絕熱層界面脫開并破壞,說明絕熱層/絕熱層界面的粘接強度在矩形試件中最低。根據廠家提供的技術指標,矩形試件剪切強度不低于0.4 MPa,文中剪切拉伸試驗得到試件剪切強度為 0.389 MPa。剪切強度略低于廠家標準,說明絕熱層/絕熱層界面強度在嵌入電容傳感器后降低,但受到的影響較小。在以后的實驗中,需要進一步提高試件的制備要求,提升嵌入式傳感器矩形試件的剪切強度。

4 結論

本文提出一種基于柔性傳感器的裝藥結構試件界面應力監測方法,結合NI虛擬儀器系統和LabVIEW圖形化編程軟件開發設計界面應力監測系統,研究了兩種柔性傳感器對于試件界面應力監測的可行性,有以下結論及展望:

(1)設計并制備了裝藥結構界面試件,基于柔性傳感器、NI虛擬儀器系統和LabVIEW圖形化編程軟件自主開發設計了一套裝藥結構試件的界面應力監測系統。

(2)設計并開展扯離實驗和剪切實驗實時監測裝藥結構試件的界面應力,同時對監測系統的可行性進行驗證。實驗結果表明,嵌入推進劑/襯層界面的柔性壓阻傳感器在扯離過程中輸出電阻隨界面正應力減小而增大,結合標定曲線,實現了對圓形扯離試件界面正應力的監測和定量表征;嵌入絕熱層/絕熱層界面的柔性電容傳感器在剪切過程中輸出電容隨界面剪應力增大而減小,實現了對矩形剪切試件界面剪應力變化的監測和定性表征。

本文只針對柔性傳感器監測試件級界面應力的可行性進行了研究,裝藥結構試件與實際固體火箭發動機裝藥結構存在一定的差異,后續將繼續在本文的實驗基礎上繼續開展大量實驗,研究溫度、振動等環境因素對嵌入式傳感器測試的影響,進一步考察監測系統對界面應力進行長期有效監測的可靠性。在將來的工程應用中,通過將柔性傳感器埋入固體火箭發動機裝藥結構的襯層/推進劑界面,實時監測界面應力隨老化程度的變化情況,對裝藥結構的壽命進行初步的預測評估,對固體火箭發動機的安全性和可靠性研究有著重要參考意義。