運用SUPERPAVE體積設計法設計溫拌瀝青混合料

方彥紅

(山西交通建設監理咨詢集團有限公司,山西 太原 030012)

運用SUPERPAVE體積設計法設計溫拌瀝青混合料,美國的設計方法為以熱拌混合料的設計空隙率為基準,選用熱拌混合料的級配和油石比,經驗預估三個集料溫度,采用熱拌混合料拌和時對應的瀝青溫度,成型瀝青混合料試件,通過測試試件的空隙率,推定混合料拌和溫度、壓實溫度,再比較兩種混合料的路用性能,最后用于溫拌瀝青混合料的生產。本文以此為基準,運用SUPERPAVE體積設計法設計石灰巖溫拌瀝青混合料。

1 SUP-19熱拌瀝青混合料設計

本文選用SUP-19級配進行試驗,選用SBS改性瀝青(普通瀝青為SK90韓國90號普通瀝青),SBS改性劑劑量為4.5%,集料為0~3 mm、3~5 mm、5~10 mm、10~20 mm的石灰巖碎石。瀝青加熱溫度:165 ℃,集料:180 ℃,進行旋轉壓實SUP-19熱拌瀝青混合料設計,級配設計結果如圖1,體積指標見表1。

圖1 SUP-19級配曲線圖

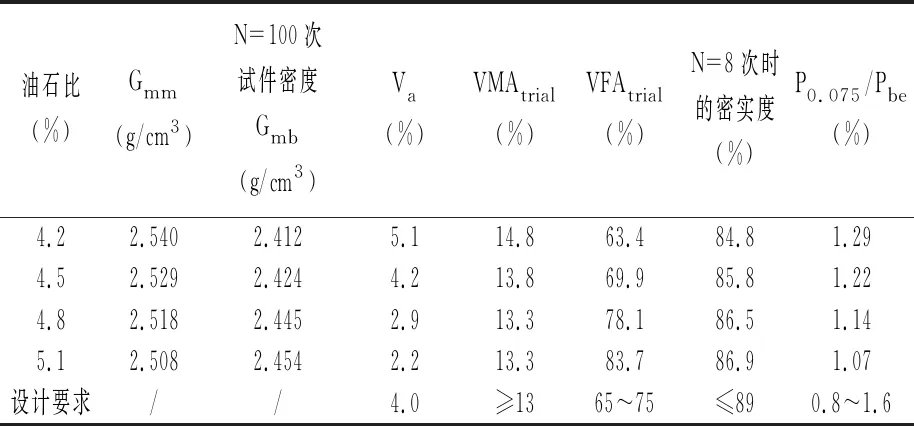

通過不同油石比試驗,確定結果見表1。

表1 旋轉壓實體積指標

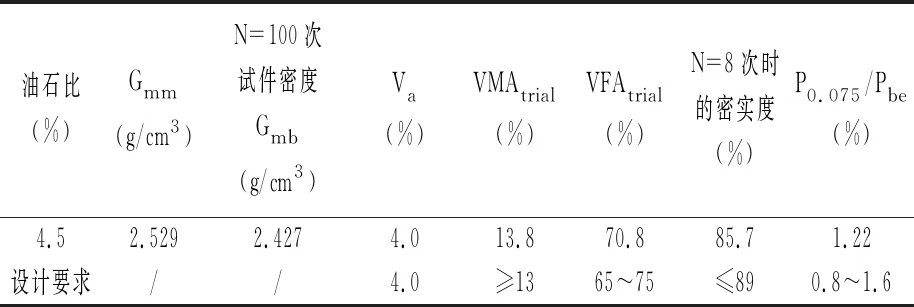

通過試驗結果分析,選設計空隙率為4.0%,設計結果見表2。

表2 旋轉壓實體積指標設計結果

2 SUP-19溫拌瀝青混合料設計

采用維實維克直投式溫拌劑DAT-H5,利用旋轉壓實法設計溫拌混合料,采用熱拌SUP-19級配,油石比4.5%,瀝青溫度選擇165 ℃,集料預估溫度選擇140 ℃、150 ℃、160 ℃,進行溫拌混合料的試件的體積指標試驗,級配圖見圖1。

從表3可以得出,隨著溫度的進一步升高,溫拌瀝青混合料試件壓實度、瀝青飽和度VFA在逐漸增加,試件的空隙率、礦料間隙率VMA逐漸降低;當設計要求空隙率為4%時,對應的集料加熱溫度為153 ℃,此時混合料的所有馬歇爾指標均滿足熱拌瀝青混合料的技術要求。所以,集料溫度選擇150 ℃~155 ℃、瀝青溫度選擇165 ℃時,拌和的溫拌混合料性能可以達到熱拌混合料的性能要求。

表3 旋轉壓實體積指標設計結果

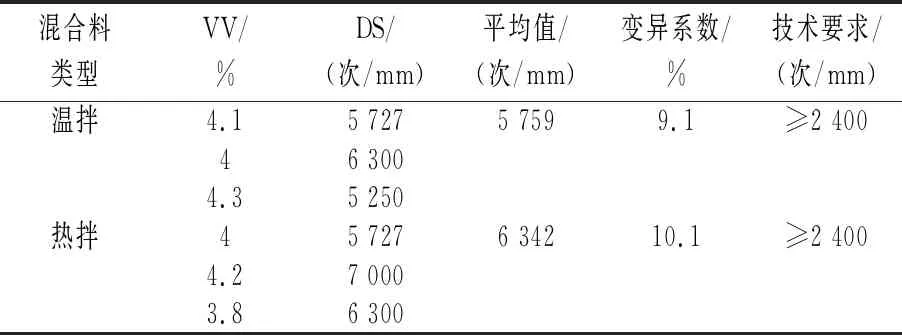

3 兩種混合料路用性能比較

對于熱拌瀝青混合料,選用集料溫度180 ℃,SBS改性瀝青溫度165 ℃。溫拌瀝青混合料,集料溫度選擇153 ℃、SBS改性瀝青溫度165 ℃、出料溫度140~150 ℃進行混合料的路用性能試驗及對比。

從表4,表5,表6可以看出,溫拌混合料、熱拌混合料試件的空隙率VV、動穩定度DSR、浸水殘留穩定度、劈裂強度TSR均基本相同。因此,本文選定的集料溫度150 ℃~155 ℃、瀝青溫度165 ℃、拌和溫度140 ℃~150 ℃時,拌和的瀝青混合料性能沒有發生性能衰減。

表4 車轍試驗結果

表5 浸水馬歇爾試驗結果

表6 兩種混合料凍融劈裂試驗結果

4 兩種混合料壓實特性分析

采用進口維實維克DAT-H5,研究添加和未添加DAT-H5的瀝青混合料壓實特性變化情況。試驗設備選用旋轉壓實儀,壓實過程中生成壓實曲線,分析壓實曲線的變化情況,分析混合料在施工階段和壓實階段的容易壓實性能。熱拌SUP-19與溫拌SUP-19壓實曲線見圖2。

圖2 溫拌瀝青混合料及熱拌瀝青混合料壓實效果對比

從圖2可以看出溫拌瀝青混合料運用旋轉壓實法壓實時和熱拌混合料壓實效果基本相同。這說明在溫拌劑表面活性的作用下,溫拌瀝青混合料壓實過程中搓揉效果對它十分適應。

當前壓路機的大量使用,碾壓遍數的進一步增加,尤其是膠輪壓路機的使用使瀝青混合料壓實更緊密,并且溫拌混合料對有搓揉效果的壓實方案較為適應,即搓揉壓實對混合料溫度并不敏感。所以,本次試驗選用旋轉壓實儀成型混合料試件,可較好的模擬道路施工過程中的壓實效果。

5 結 論

(1)在不改變瀝青加熱溫度的情況下,溫拌劑的加入可以顯著降低混合料的壓實溫度。

(2)運用旋轉壓實法,以試件空隙率為基準,確定集料溫度為150 ℃~155 ℃、改性瀝青溫度為165 ℃時,拌和的溫拌混合料性能可以達到熱拌混合料的性能要求。

(3)溫拌、熱拌瀝青混合料的三項路用性能基本相同,表明溫拌劑可以非常有效的彌補由于混合料溫度的降低,帶來無法壓實的缺陷。

(4)通過旋轉壓實過程中,壓實曲線的比較,發現添加DAT-5溫拌劑的混合料壓實效果與熱拌基本一致,也說明了DAT-5溫拌劑用于瀝青混合料,在較低溫度下可起到表面活性的作用,使混合料相對較為容易壓實。