點焊工作站柔性化改造設(shè)計

黃蜜

摘 要:常見的點焊工作站有懸掛點焊站、機器人點焊站、凸點焊站等。目前,許多汽車零部件工廠有不少老舊的懸點焊設(shè)備,其生產(chǎn)的產(chǎn)品產(chǎn)量較低,且焊接質(zhì)量不高、一致性差,需要改造為使用機器人焊接的方式。另外,隨著汽車市場的逐步變化,未來可能是小批量、多樣化的市場需求,這就需要柔性化的生產(chǎn)。為了適應(yīng)將來這種柔性化生產(chǎn)需求,為產(chǎn)量較低的項目減少機器人和設(shè)備的投資,因此有必要研究點焊機器人柔性化工作站,以期能夠?qū)π袠I(yè)的發(fā)展有所幫助。

關(guān)鍵詞:點焊;工作站;柔性化改造

中圖分類號:TG409 文獻標識碼:A 文章編號:1674-1064(2020)09-0010-02

1 工作站柔性化的必要性

汽車零部件結(jié)構(gòu)或外形發(fā)生改變時的產(chǎn)品換型,都意味著其原有焊接生產(chǎn)線的改變。如果原有焊接生產(chǎn)線具有一定程度的柔性,通過局部改造,新產(chǎn)品完全可以在原焊接生產(chǎn)線上進行生產(chǎn)。如果現(xiàn)有焊接生產(chǎn)線不具有柔性,不能混線生產(chǎn)新車型,則需要另外新建生產(chǎn)線,導(dǎo)致原有的整條焊接生產(chǎn)線全部淘汰或閑置,造成資金的極大浪費。因此,焊接生產(chǎn)線具有柔性化非常重要,其決定著產(chǎn)品換型和多樣化的可能性,以及相應(yīng)的投資規(guī)模。

采用機器人會使焊接生產(chǎn)線更加柔性化、自動化,使多種車身成品可在同一個工作站內(nèi)制造,實現(xiàn)多車型混線生產(chǎn)。因此,焊接生產(chǎn)線必須易于因產(chǎn)品結(jié)構(gòu)、外形的改變而改變,具有較高的柔性程度。柔性焊接工作站可以適應(yīng)汽車多品種生產(chǎn)及換型的需要,是汽車車身制造自動化的必然趨勢。

2 焊接機器人

焊接機器人是實現(xiàn)柔性化焊接工作站的關(guān)鍵。焊接機器人廣泛應(yīng)用在汽車制造業(yè),主要是汽車零部件和部分白車身等焊接。其中,點焊機器人可以提高焊接質(zhì)量,甚至有時人們打算用點焊來替代某些弧焊作業(yè)。應(yīng)用機器人焊接后,大大提高了焊接件的外觀和內(nèi)在質(zhì)量,并保證了質(zhì)量的穩(wěn)定性,降低了勞動強度,改善了勞動環(huán)境[1]。

焊接機器人主要包括機器人和焊接設(shè)備兩部分。機器人由機器人本體和控制柜(硬件及軟件)組成。而焊接設(shè)備,以弧焊及點焊為例,則由焊接電源(包括其控制系統(tǒng))、送絲機(弧焊)、焊槍(鉗)等部分組成。對于智能機器人,還應(yīng)有傳感系統(tǒng),如激光或攝像傳感器及其控制裝置等[2]。

3 點焊機器人工作站的實際應(yīng)用

常見的點焊機器人工作站,一般包含了一臺點焊機器人和一套或兩套固定式焊接夾具等兩大部分。這種固定式工作站不能實現(xiàn)產(chǎn)品夾具的快換,機器人可達性也有限,焊鉗也是專用的,不適合柔性化生產(chǎn)。

4 點焊工作站柔性化改造設(shè)計

4.1 點焊工作站柔性化改造設(shè)計要點

改造點焊機器人工作站,要利用一臺機器人(盡量利用工廠現(xiàn)有機器人)和產(chǎn)能較低工位點焊夾具(特別是懸掛點焊夾具)進行改造,建一個機器人集群工作站。工作站內(nèi)由一個機器人使用兩把焊鉗,以行走的方式焊接六套夾具。具體設(shè)計要點如下:

改造現(xiàn)有的六套懸掛點焊或固定點焊夾具,使其適用于此機器人集群工作站,并具有夾具快換和定位功能。夾具動作控制方式保留原來的氣動控制方式,裝件位在外,裝好工件,按雙手預(yù)約啟動后,機器人開始焊接。增加夾具識別功能(夾具上增加遠程模塊與PLC通訊識別),每套夾具至少增加一個關(guān)鍵夾具的夾緊信號和一個工件檢測的信號,以便機器人能判斷并調(diào)用正確的焊接程序進行焊接。

夾具上的電氣和氣動接口,使用標準航插和快速接口,無需工具即可連接。焊鉗選型,選用C型和X型焊鉗各一把并采用快換盤快換。但焊接工藝上盡量考慮使用一把焊鉗兼容所焊的六套夾具和零件,若不能滿足焊接要求,則換槍后再焊接,避免頻繁換槍。采用能使機器人移動的直線導(dǎo)軌,采用伺服電機的方式使機器人能精確移動到焊接位置,使六套夾具上的焊點、焊鉗全部可達。

使用一套PLC控制柜和兩個觸摸屏,控制整個工作站。PLC控制系統(tǒng)用于機器人系統(tǒng)及其周邊裝置的協(xié)調(diào)與控制,可實現(xiàn)參數(shù)設(shè)定、系統(tǒng)編程、工作狀態(tài)顯示及故障報警顯示等。PLC采用SIMATIC S7-300,通過Profibus DP總線與夾具上兩個ET200SP遠程I/O模塊互聯(lián)。采用這種結(jié)構(gòu)既可減少現(xiàn)場接線,又可提高系統(tǒng)的穩(wěn)定性。同時,由于ET200SP具有熱插拔和易于擴展的特點,使系統(tǒng)擴展和維護非常方便。其中,一個ET200S模塊用于夾具信號連接及動作控制,另一個ET200S模塊用于夾具自動識別(通過短路線短接不同的輸入信號、區(qū)別不同的夾具,簡單又可靠),通過HMI SIMATIC-TP-170B觸摸屏作為人機界面,實時顯示系統(tǒng)各部分的狀態(tài),提高系統(tǒng)診斷和故障排除速度[3]。

4.2 點焊工作站柔性化改造設(shè)計原則

在點焊工作站的設(shè)計過程中,生產(chǎn)線的柔性和安全性是兩個重要原則。

生產(chǎn)線的柔性主要體現(xiàn)在以下幾個方面:

所有焊接設(shè)備及工裝夾具具有互換性、通用性,通過更換夾具即可快速實現(xiàn)多種產(chǎn)品的生產(chǎn)要求,更換時間不超過10min;機器人工作站具有互換性、通用性,整個焊接區(qū)有一個公用底板,底板上各方向均設(shè)有標準5t叉車搬運孔,易搬運;工裝夾具與安裝支座連接標準化,水、電、氣等采用標準快速連接,以適應(yīng)柔性生產(chǎn)的要求。柔性控制。更換不同夾具時,只需要在觸摸屏上選擇相應(yīng)的工件號即可。與夾具自動識別系統(tǒng)進行比較,如果相同,則自動調(diào)用焊接程序;如果選擇錯誤,則報警提示。

生產(chǎn)線的安全性設(shè)計主要體現(xiàn)在以下幾個方面:

采用封閉式機器人焊接防護欄;機器人程序啟動采用雙手按鈕;焊接房安裝有自動卷簾門,焊接時關(guān)閉,防止焊接弧光或飛濺對人員的傷害,在門的上下分別設(shè)有到位開關(guān)以檢測門的工作狀態(tài)(開/關(guān))。同時,在門的開關(guān)兩個位置分別設(shè)有位置鎖(防止松動裝置及門的誤動作);在自動卷簾門內(nèi)地面300mm高度設(shè)有安全光幕,采用30度傾斜布置,光幕長度900mm。在自動工作狀態(tài)下,如有人進入焊接房或在夾具操作位置有人,機器人及變位機自動停止運轉(zhuǎn)。

5 項目完成后的技術(shù)、經(jīng)濟指標對比分析

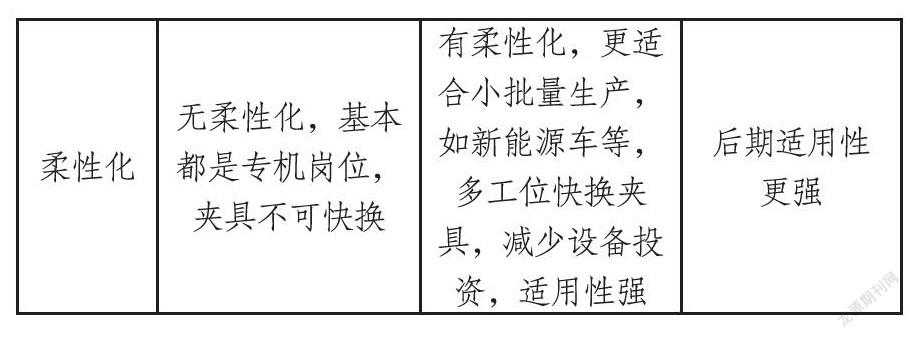

各種指標對比如表1所示。

6 改造設(shè)計后的先進性

使用機器人替代原有懸掛點焊,減少人員,提高效率,降低勞動強度。對低產(chǎn)能的車型零件場地進行拆除和優(yōu)化整合,為公司新項目和潛在的項目進行布局優(yōu)化,提高場地利用率。提高閑置設(shè)備的利用率,為部分新項目提供了焊接平臺,減少機器人投入。使用了快換機構(gòu),后續(xù)產(chǎn)能降低或新項目都可以改造進入此集群工作站。

7 應(yīng)用實例

利用工廠內(nèi)閑置的一臺機器人和其他產(chǎn)能較低工位懸掛點焊夾具進行改造,建成一個機器人集群工作站。工作站內(nèi)由一個機器人使用兩把焊鉗以行走的方式焊接六套夾具,使點焊工作站更加柔性化,為以后產(chǎn)品換型、改造、混線生產(chǎn)創(chuàng)造了有利條件。

總之,隨著汽車工業(yè)日益發(fā)展,對焊接專業(yè)化和自動化程度以及新焊接工藝和技術(shù)不斷提出要求。必須進一步研究探索,在保證高質(zhì)量、高效率和高可靠性的前提下,使焊接工作站用最少的投資生產(chǎn)出盡可能多的優(yōu)質(zhì)產(chǎn)品。

8 結(jié)語

通過對機器人周邊裝置及控制系統(tǒng)的柔性設(shè)計,點焊工作站的柔性特點會得到更充分地發(fā)揮,從而滿足日益加劇的多品種、小批量的生產(chǎn)要求,為企業(yè)參與激烈的市場競爭提供有利的加工手段。點焊工作站柔性化改造的設(shè)計及投入使用,極大提高了生產(chǎn)效率。與人工焊接比較,效率提高了3倍多,并且大大降低了工人的勞動強度。相比傳統(tǒng)焊接工作站投資方案,其可以減少50%以上的投資。汽車車身焊接工作站必須具有柔性,才能通過少量改造和投資,實現(xiàn)多品種零件混流生產(chǎn)。采用機器人可提高汽車焊接生產(chǎn)線的柔性,機器人是焊接生產(chǎn)線柔性化的關(guān)鍵。目前,在我國汽車產(chǎn)量和品種迅速增加的時候,在汽車工廠設(shè)計、技術(shù)改造中,應(yīng)積極推廣柔性化點焊工作站在汽車焊接生產(chǎn)線中的應(yīng)用,為汽車廠產(chǎn)品換型創(chuàng)造有利條件和可能性。

參考文獻

[1] 張建勛.現(xiàn)代焊接制造與管理[M].北京:機械工業(yè)出版社,2013.

[2] 杜杰偉,虞然,鄭衛(wèi)剛.桁架結(jié)構(gòu)焊接機器人工作站設(shè)計與研究[J].熱加工工藝,2014(15):5-6.

[3] 郭洪紅.工業(yè)機器人技術(shù)[M].第2版.西安:西安電子科技大學(xué)出版社,2012.