旋風分離器結構優化仿真分析

夏友濤 楊道龍 趙婷婷 王云濤 俞煙婷

摘 要:為了研制出一款低能耗、高效率的新型旋風分離器,文章根據目前旋風分離器存在的結構不合理、能耗偏高等問題進行優化,建立旋風分離器模型,通過CFD仿真軟件對其內部顆粒進行仿真研究,分析流場靜壓、動壓及速度分布情況,以期能為旋風分離器的設計、理論創新、仿真提供參考。

關鍵詞:旋風分離器;優化設計;內部流場;CFD仿真

中圖分類號:TQ051.8 文獻標識碼:A 文章編號:1674-1064(2020)11-015-02

DOI:10.12310/j.issn.1674-1064.2020.11.008

世界上第一臺旋風分離器誕生于19世紀90年代,使得世界各地的科研人員開始了對分離器性能、結構等參數的研究。1930年,范登格南[1]對雙旋渦分離器進行研究后表明,旋風分離器的內部結構的確是雙螺旋結構,這一發現對旋風分離器的發展起到了至關重要的作用。1939年,Lapple[2]通過大量實驗研究,對比旋風分離器的尺寸和壓降之間的關系。1956年,準自由渦和強制渦理論模型由Barth提出[3],并于1963年研制出了DEL型旋風分離器[4]。20世紀70年代后,計算機飛速發展,流體力學在計算機的幫助下也進入飛速發展的時代。Boysan Ayer withenbank[5]在1982年對旋風分離器內部流場進行研究,采用的方法正是當時最先進的CFD數值模擬法。1992年美國B&W公司對靜態分離器進行了改造,并安裝了旋轉移動鏟[6],大大提高了分離器性能。2003年,旋風分離器用于石油開采脫水,使石油脫水效率大大提高[7]。2010年,韓國學者使用分離器分離人參粉末[8],效果明顯,可有效分離3μm顆粒。2017年,波蘭研究人員Marek Wasilewski做實驗時在分離器內部添加元件,發現反錐原件對分離器性能有較大的提升作用,但是在提升效率的同時也會承受壓力降[9]。

文章根據目前旋風分離器在選礦作業中存在的結構不合理、能耗偏高等問題進行優化,建立旋風分離器模型,通過CFD仿真軟件對其內部顆粒進行數值模擬研究。根據得出的模擬結果,分析在不同的情況下,不同顆粒從不同入口進入后的運動軌跡差異以及優化后的旋風分離器的分離性能,為旋風分離器的設計、理論創新、仿真提供參考。

1 旋風分離器仿真模型

分析普通旋風分離器的普遍缺陷,適當增加或減少旋風分離器排氣管的插入深度,對不同尺寸結構的分離器進行仿真對比。

1.1 建立旋風分離器模型

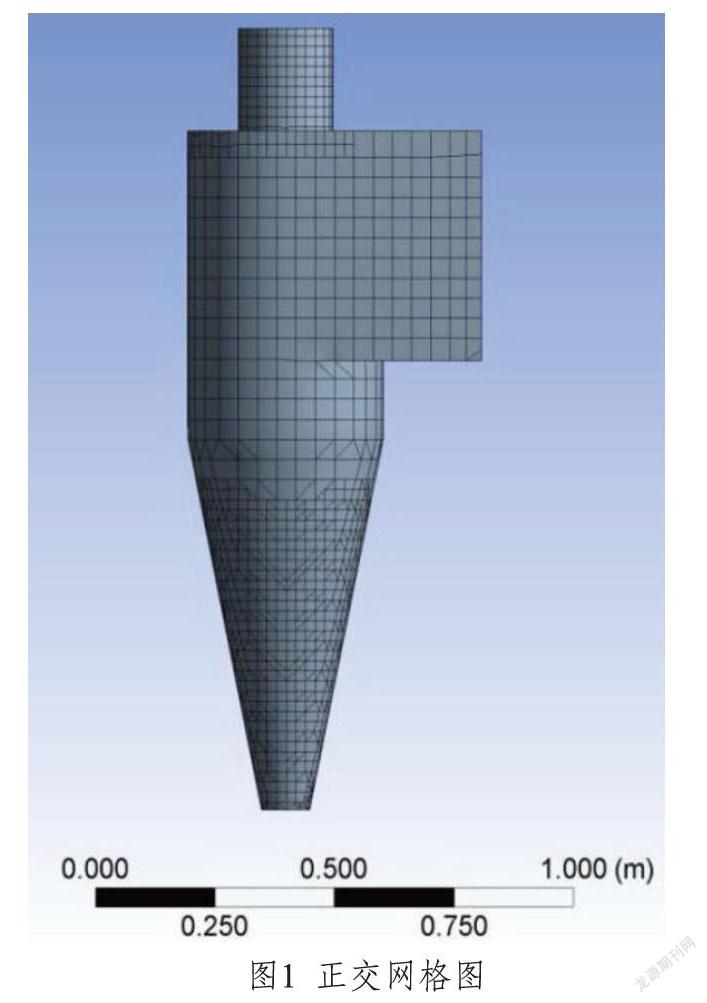

旋風分離器正交網格如圖1所示,多塊結構化網格密度高,與其他網格相比,其形狀更美觀,迭代次數更少,誤差范圍更小,數值模擬的精度也得到了提高。

1.2 仿真參數

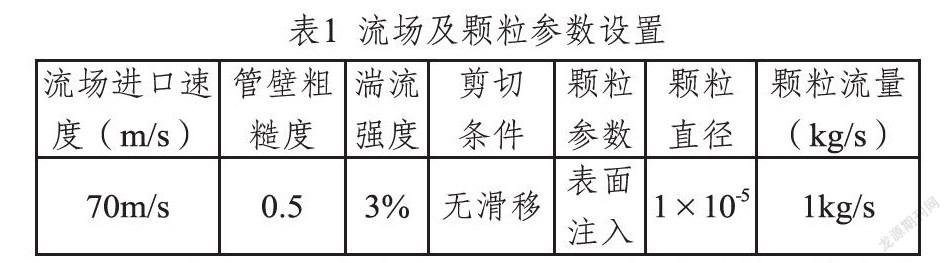

采用控制變量法進行仿真,不同參數設置仿真出的結果也有所差異,主要表現在最大靜壓力、最大動壓力、最大速度、顆粒流失比例等方面。即在保證其他條件不變的情況下,改變分離器排氣管形狀,分析排氣管形狀對分離器效率的影響。流場及顆粒參數設置如表1所示。

所有參數設置完畢后,開始進行仿真計算。等待計算步驟全部結束,得出普通分離器的計算結果。

2 改進旋風分離器仿真結果

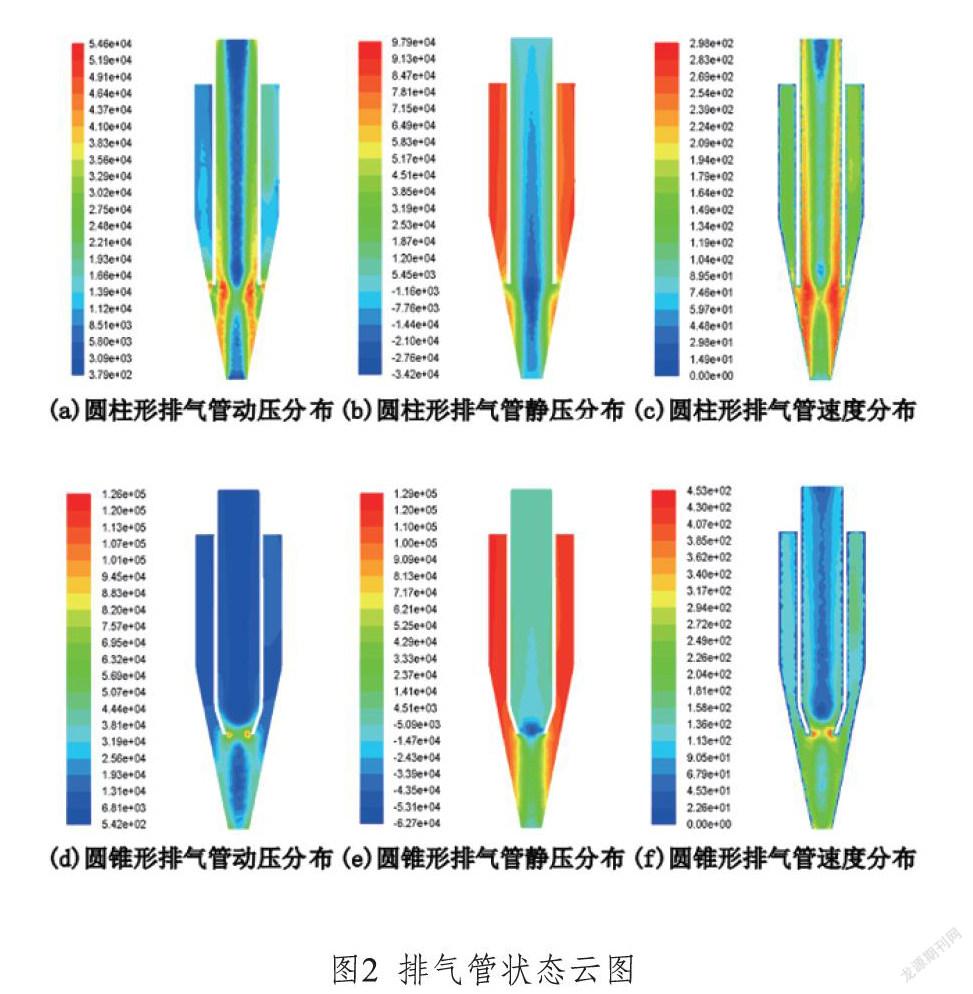

分析普通旋風分離器的普遍缺陷,利用軟件對不同尺寸結構的分離器進行仿真對比,得出不同的排氣管形狀對分離器內壁受到的壓力及磨損大小、分離效果等因素的影響。對比發現,在分離器的圓錐部位受到的磨損最為嚴重。可采用改變其排氣管結構的優化方法,將圓柱形排氣管設計成圓錐形,從仿真結果來看避免了應力集中,一定程度上減輕了旋風分離器使用過程中圓錐部位磨損嚴重的問題,且對其分離效率并無太大影響。當顆粒進口速度為70m/s時,旋風分離器排氣管的動壓、靜壓、速度云圖如圖2所示。

由圖2可以看出,將排氣管由圓柱形改為圓錐形之后,在相同的條件下,顆粒對分離器的磨損程度在減小,圓錐形排氣管受到的壓力比圓柱形排氣管更加均勻,修改后的分離器在排氣管最底部的壓力明顯減小。在一定程度上避免了應力集中,也就相應減少了顆粒對管壁的磨損,提高了分離器的使用壽命。

3 結語

文章對現有的旋風分離器進行了較為詳細的仿真模擬分析。對圖像進行分析,得出分離器內壁承受壓力較大的部位,承受壓力較大也就是磨損最為嚴重的部位,針對這一部位的結構形狀進行改進,通過改變分離器入料口處排氣管的結構,設計出圓錐形排氣管,并且也對該種排氣管進行模擬,建立模型、畫網格、計算速度、壓力場得出云圖,結合仿真模擬得出的數據進行分析。從仿真與分析結果來看,修改后的分離器在排氣管最底部的壓力明顯減小。與原旋風分離器排氣管云圖對比可得,顆粒對分離器的磨損程度在減小。將排氣管由圓柱形改為圓錐形之后,對分離器內壁的磨損也有很大改善,對提升分離器的使用壽命具有一定意義。

參考文獻

[1] Boysan F,Ayers W H and Swithenbank J.A Fundamental Mathematical Modeling Approach to Cycloen Design[J].Trans.Inst.Chem.Engrs,2013,60:222-230.

[2] Lapple C.E.Gravity and Centrifugal Separation[J].Industrial Hygiene Quarterly,2015,11(1):40-48.

[3] Barth W.Investigations into Cyclone Dust Collectors[J].Proceedings of the institution of Mechanical Engineers,2014,160(2):233-240.

[4] 劉文歡,陳延信,趙峰,等.旋風分離器新型減阻疏導器的實驗研究[J].冶金源,2006(3):27-30.

[5] Boysan F,Ayers W H and SWithenbank J.A Fundamental Mathematical Modeling Approach to Cyclone Design[J].Trans.Inst.Chem.Engrs,2016,60:222-230.

[6] 解其林.MPS中速磨煤機旋轉式煤粉分離器的改造及應用[J].中國電力,2005(03):62-66.

[7] Oxley KC,Bennett JR.RST's mission to mars-The first commercial application of rotary separator turbine technology[J].Offshore Technology conference,2003,5(1):2341-2349.

[8] Lee K,Lee B,Sun J,et al.Development of technology to pulverize natural plant material into d 97,3 μm size of powder using air classifier mill[C].Nanotechnology.IEEE,2010:567-569.

[9] Marek W.Analysis of the effect of counter-cone location on cyclone separator efficiency[J].Separation and Purification Technology,2017,179:236-247.